Największą trudność stanowi czyszczenie mobilnych zbiorników służących do przewozu produktów w taki sposób, aby zachować regularność przejazdów cystern czy chłodni w ciągu dnia. Do tego dochodzą jeszcze kłopoty ze szczegółowym monitoringiem jakości żywności, pochodzącej od wielu różnych dostawców czy z budowaniem kompleksowego rodowodu produktu.

Wszystkie te problemy napotykała w swojej działalności Spółdzielnia Mleczarska Gostyń. Firma obecna jest na rynku od lat 80. XIX wieku. Przez długi czas funkcjonowania zdobywała liczne wyróżnienia i nagrody (m.in. złote medale na Międzynarodowych Targach Poznańskich "Polagra Food").

Produkty SM Gostyń degustowały takie osobistości, jak królowa Elżbieta II, papież Jan XXII czy prezydent Polski Aleksander Kwaśniewski. Wszystkie te osiągnięcia zobowiązują firmę do ciągłego rozwoju, w którym niebagatelną rolę odgrywa sprawna i przemyślana logistyka.

WYZWANIE DLA FIRMY BALLUFF

Zakład SM Gostyń jakiś czas temu zainwestował w wysoce wydajne stacje mycia mlekowozów, pracujące w układzie zamkniętym CIP (Cleaning in Place). Czyszczenie cystern za pomocą tej metody jest niezwykle skomplikowane, ponieważ składa się z kilku obiegów, podczas których odbywają się niezależne etapy mycia oraz płukanie.

Zakład SM Gostyń jakiś czas temu zainwestował w wysoce wydajne stacje mycia mlekowozów, pracujące w układzie zamkniętym CIP (Cleaning in Place). Czyszczenie cystern za pomocą tej metody jest niezwykle skomplikowane, ponieważ składa się z kilku obiegów, podczas których odbywają się niezależne etapy mycia oraz płukanie.

CIP gwarantuje jednak perfekcyjne przygotowanie zbiorników do przyjęcia kolejnej partii produktu. W SM Gostyń stosowano dwa typy mycia - krótkie, odbywające się między przejazdami oraz długie, które następowało po całym dniu. Kierowcy mlekowozów wyposażeni byli w karty RFID, uruchamiające konkretny typ czyszczenia - krótki lub długi.

Zdarzało się jednak, że wybierali omyłkowo drugi program mycia, który trwał na tyle długo, że cysterna nie mogła już wyjechać danego dnia po kolejną partię mleka. Skutkowało to brakiem wykorzystania w pełni możliwości przetwórczych zakładu co powodowało znaczne problemy logistyczne w funkcjonowaniu całego zakładu.

W związku z tym SM Gostyń zwróciła się do firmy Balluff o pomoc w kwestii zautomatyzowania procesu mycia mlekowozów. Korzystając z otwartości firmy na nowe rozwiązania, Balluff zaproponował wprowadzenie technologii RFID (Radio-Frequency Identification) wykorzystywanej w znacznie szerszym zakresie, niż miało to miejsce do tej pory.

PO PIERWSZE: TECHNOLOGIA RFID W AUTOMATYZACJI MYCIA MLEKOWOZÓW

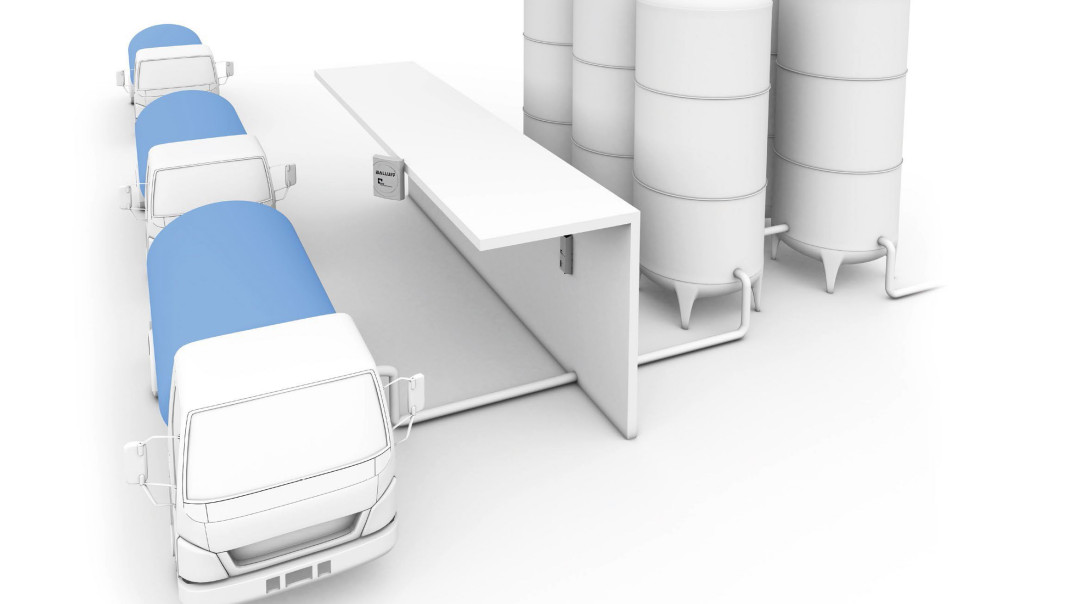

Aby zniwelować problem omyłkowego wyboru typu mycia, wszystkie pojazdy zostały wyposażone w tagi RFID w standardzie UHF. Po wypełnieniu cysterny i zakończeniu trasy, przebadaniu mleka i jego wypompowaniu, czytnik RFID odbiera informację o tym, w jaki sposób cysterna ma być w danym momencie umyta, a następnie rozpoczyna się proces właściwego czyszczenia.

Zautomatyzowano więc najbardziej newralgiczny punkt w procesie logistycznym, czyli decyzję o myciu podejmowaną przez człowieka. Obecnie robi to za niego system, co minimalizuje ryzyko pomyłki i zatrzymania pojazdu w stacji myjącej do końca dnia.

PO DRUGIE: TECHNOLOGIA RFID W KONTROLI JAKOŚCI

Cysterna do przewozu mleka jest wbrew pozorom niezwykle skomplikowanym urządzeniem - oprócz spełniania funkcji transportowej, przystosowano ją również do przewożenia próbek mleka od rolników, dzięki czemu na bieżąco kontroluje się jakość produktu. Mlekowóz jest więc mobilną częścią zakładu, pełniącym niebagatelną rolę w jego funkcjonowaniu - od pobrania towaru, poprzez jego przewóz, aż po pośredni udział w procesie kontroli jakości.

Cysterna do przewozu mleka jest wbrew pozorom niezwykle skomplikowanym urządzeniem - oprócz spełniania funkcji transportowej, przystosowano ją również do przewożenia próbek mleka od rolników, dzięki czemu na bieżąco kontroluje się jakość produktu. Mlekowóz jest więc mobilną częścią zakładu, pełniącym niebagatelną rolę w jego funkcjonowaniu - od pobrania towaru, poprzez jego przewóz, aż po pośredni udział w procesie kontroli jakości.

Wyzwaniem, jakie pojawiło się w SM Gostyń, była korelacja transportu mleka z szybkim przesyłem informacji o jego parametrach fizycznych. Zrealizowanie tego założenia również umożliwiła technologia RFID. Po wjechaniu cysterny do garażu, czytnik RFID rozpoznaje tag przyczepiony do kabiny pojazdu. Później następuje wyszukanie cysterny oraz informacji o jej trasie w systemie.

Dane te natychmiastowo trafiają do laboratorium, w którym odbywa się badanie próbek mleka i klasyfikacja jego parametrów (przy czym obsługa laboratorium już wie, skąd próbki zostały przywiezione).

Następnie informacje przekazywane są do wewnętrznego systemu planowania zasobów przedsiębiorstwa (ERP) i na ich podstawie odbywa się wypompowanie mleka do odpowiedniego zbiornika, zgodnie z jego przeznaczeniem (np. w zależności od zawartości tłuszczu, którego poziom sprawia, że mleko nadaje się do wyrobu różnych produktów).

PO TRZECIE: TECHNOLOGIA RFID A TRACEABILITY (SYSTEM ŚLEDZENIA)

Kolejnym newralgicznym punktem w procesie transportu mleka było ustalanie optymalnych tras przejazdów, przekazywanie ich kierowcom, a także bieżące śledzenie położenia mlekowozów. Dzięki temu, że system RFID został skorelowany z wewnętrznym systemem ERP SM Gostyń, po zakończeniu mycia pośredniego do sterownika samochodu wysyłane są informacje o nowej trasie, którą kierowca widzi w panelu umieszczonym w kabinie samochodu.

Wszystkie dane o przejazdach są ponadto magazynowane, co pozwala na dokładne prześledzenie kursów w różnych przedziałach czasowych, a tym samym na długofalowe planowanie nowych, najbardziej optymalnych tras oraz bieżące korygowanie tych, które wpływają na opóźnienia w transporcie.

KORZYŚCI, JAKIE UZYSKAŁA SM GOSTYŃ Z ZASTOSOWANIA TECHNOLOGII RFID

Technologia RFID, zaimplementowana w SM Gostyń, sprowadza się w praktyce do efektywnego systemu trzech stacji. Gdy mlekowóz podjeżdża na pierwszą z nich, czytnik RFID sprawdza tag i odczytuje z systemu, od jakiego rolnika pochodzi konkretny transport mleka oraz próbki do badania laboratoryjnego, po czym wysyła te dane do laboratorium.

Technologia RFID, zaimplementowana w SM Gostyń, sprowadza się w praktyce do efektywnego systemu trzech stacji. Gdy mlekowóz podjeżdża na pierwszą z nich, czytnik RFID sprawdza tag i odczytuje z systemu, od jakiego rolnika pochodzi konkretny transport mleka oraz próbki do badania laboratoryjnego, po czym wysyła te dane do laboratorium.

Po sklasyfikowaniu mleka, na drugiej stacji produkt jest wypompowywany do przygotowanych wcześniej zbiorników, celem dalszej obróbki. Na trzeciej stacji, na podstawie danych zawartych w tagu RFID, dokonywane jest odpowiednie mycie mlekowozów - w trybie krótkim lub długim.

Jakie benefity okazały się kluczowymi dla SM Gostyń w kontekście wprowadzenia RFID?

- Technologia ta znacznie skraca czas przejazdu i mycia mlekowozów - automatyzacja tych procesów (szybkie podanie trasy, właściwe mycie uruchamiane automatycznie) umożliwia wykonanie większej liczby przejazdów w ciągu dnia.

- Identyfikacja produktu za pomocą tagów RFID pomaga budować jego rodowód - mleczarnia na bieżąco kontroluje jakość mleka pochodzącego od poszczególnych rolników, a gdy jakość ta ulegnie pogorszeniu, może natychmiast zrezygnować z usług konkretnego dostawcy.

- Tagi RFID pomagają stale podwyższać standardy higieniczne pracy - nie tylko ze względu na zautomatyzowanie procesu mycia mlekowozów, ale również dzięki szybkiemu przesyłowi danych z laboratorium do konkretnej stacji (i odwrotnie) o właściwościach danej partii mleka. Szybki przesył danych o parametrach przywiezionego produktu pozwala przyspieszyć proces przetwórstwa.

- Usprawniona kontrola jakości i zwiększenie możliwości w zakresie selekcji dostawców (na podstawie danych zbieranych i przesyłanych dzięki wykorzystaniu technologii RFID) generuje oszczędności, które firma z powodzeniem może inwestować w inne obszary swojej działalności, takie jak opracowywanie nowych receptur produktów czy dalszy rozwój w zakresie automatyki przemysłowej.

Balluff