Niezawodne i elastyczne: silniki liniowe w farmaceutycznych pomieszczeniach czystych

Mają minimalne zużycie cierne, wymagają niewielkiego smarowania w dużych odstępach czasu, i są łatwe do czyszczenia.

Mają minimalne zużycie cierne, wymagają niewielkiego smarowania w dużych odstępach czasu, i są łatwe do czyszczenia. Między innymi z tych powodów stanowią one obecnie podstawę wyposażenia szwajcarskiego producenta opakowań Hoffmann Neopac AG i są niezbędną częścią systemów produkcji farmaceutyków. Technologia napędu bezpośredniego jest wyznacznikiem standardu elastyczności, jakości, dostępności i identyfikowalności procesów produkcyjnych.

Kilka kilometrów od szwajcarskiej stolicy - Berna, leży Oberdiessbach. Ta miejscowość jest siedzibą lidera w branży opakowań - Neopac The Tube. Gdy w 1958 ruszyła produkcja pierwszych plastikowych tub, mało kto podejrzewał, że pewnego dnia ta firma będzie zaopatrywać klientów na całym świecie. W obecnych czasach prawie każdy konsument w Europie spotkał kiedyś opakowania z Oberdiessbach, nawet nie zdając sobie z tego sprawy. W końcu grupa klientów Neopac The Tube obejmuje wiele firm z branży farmaceutycznej, kosmetycznej i dentystycznej. Firmy produkujące żywność, chemikalia i technologie również doceniają wartość produktów Neopac. W szczególności tuba z folii poliwęglanowej, opracowana w 1965 r. i od tego czasu stale ulepszana, jest nadal jednym z najbardziej pożądanych rozwiązań wśród tych klientów. Jak wskazuje nazwa, ten typ ma charakterystyczną wielowarstwową konstrukcję, a jedna z wewnętrznych warstw wykonana jest z aluminium. Jest ona warstwą ochronną, uniemożliwiającą przedostanie się tlenu bezpośrednio do produktu, co znacznie przedłuża jego okres przydatności.

200 rodzajów tub w standardowym programie

Od czasu uruchomienia działalności w zakresie tub, NeoPac stale poszerza możliwości i moce produkcyjne oraz opracowuje kompleksowy asortyment tub i zamknięć. Obejmuje on tuby z folii polietylenowej o średnicach od 10 do 50 mm. Neopac opracował również standardowy program różnych wzorów głowic i zamknięć. Obejmuje on głowice w postaci kaniul z zakrętkami, zakrętki zabezpieczające przed dostępem dzieci, a także uszczelki zabezpieczające przed przesunięciem. Użytkownicy mogą zatem wybierać spośród 200 różnych wariantów. Neopac oferuje również rozwiązania precyzyjnie dostosowane do klienta. Przykładowo, możliwy jest nadruk na tubkach, co pozwala użytkownikom na indywidualne dopasowanie rozwiązań opakowaniowych do ich potrzeb.

Od 2003 roku firma Neopac dostarcza również tuby z folii o średnicy 10 mm do zastosowań farmaceutycznych. W tym celu zbudowano pomieszczenie czyste i osobną, kompletną linię do produkcji tub. W późniejszym czasie w zakładzie produkcyjnym na Węgrzech powstała linia dla tub o większych średnicach. Linia w Oberdiessbach rozpoczęła produkcję w 2017 roku i może produkować sterylne, możliwe do zadrukowania, gotowe do napełnienia tubki foliowe o średnicy 10 mm i 13,5 mm oraz długościach od 30 do 61 mm lub 45 do 90 mm. Zanim tubka opuści pomieszczenie czyste, musi przejść wiele etapów testowych. Folia laminowana jest najpierw zgrzewana w celu utworzenia ciągłej cylindrycznej rurki, a następnie powlekana polietylenem lub polipropylenem w procesie wytłaczania. Rurkę przycina się następnie na długość, umieszcza się ją na głowicy, a następnie na korpusie rurki umieszcza się nadruk. Wlew jest odcinany od rurki na innym stanowisku, a zamknięcie jest przykręcane lub wciskane. Maszyna pakująca obsługuje wykańczanie tubek. Zanim tubki opuszczą pomieszczenie produkcyjne, są ponownie ręcznie sprawdzane.

Partie od 10 000 do ponad miliona sztuk

„Ze względu na szeroką gamę tub, które dostarczamy naszym klientom, linie muszą być niezwykle elastyczne”, wyjaśnia Petar Djurdjevic, kierownik projektu w Neopac. „Krótki czas zmodyfikowania linii jest ważny, ponieważ liczba zamówień małych partii rośnie”. Taka modyfikacja linii, by stworzyć inny produkt końcowy, nie może trwać dłużej niż trzy godziny. Jednocześnie linia musi być w stanie obsłużyć partie kilku milionów tubek w ciągu kilku dni. Bez zastosowania wysokowydajnych silników liniowych w maszynie zamykającej, cele te nigdy nie zostałyby osiągnięte.

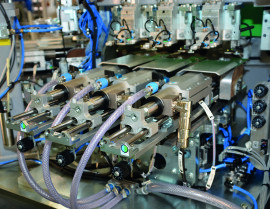

W modułowej maszynie zamykającej jest miejsce dla maksymalnie sześciu stacji przetwarzania. W sumie 13 wysokowydajnych silników liniowych LinMot zapewnia wysoką przepustowość i elastyczność przy minimalnych czasach modyfikacji linii.

300 rurek na minutę

W miejscu o wymiarach 3 x 3 mm mieści się do sześciu różnych stanowisk obróbki, rozmieszczonych wokół obrotowej karuzeli. Tubki są transportowane do maszyny zamykającej przenośnikiem łańcuchowym i wchodzą do bębna próżniowego. Stamtąd dołączona stacja transferowa umieszcza je na obracających się próżniowych trzpieniach na zewnętrznym okręgu karuzeli, które następnie transportują tubki przez maszynę i obracają je w razie potrzeby. Na pierwszym stanowisku przerobu wlew jest odcinany, a zamknięcie jest dodawane do tubki podczas obracania lub tłoczenia. Na koniec tubki są usuwane z trzpieni próżniowych i przenoszone do stacji rozładunku. Cały proces jest monitorowany przez liczne czujniki i inteligentne kamery przemysłowe. Przy użyciu silników LinMot, trzy tubki są przetwarzane jednocześnie na stacjach w czasie cyklu 0,6 sekundy. Odpowiada to maksymalnej wydajności maszyny zamykającej wynoszącej 300 tubek na minutę.

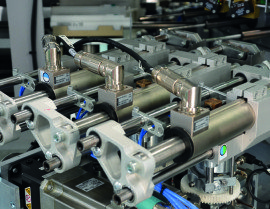

Niewielkie tarcie i niska częstotliwość konserwacji: silniki liniowe i prowadnice LinMot są zgodne z FDA i mogą być stosowane w czystych farmaceutycznie pomieszczeniach bez dodatkowych obudów.

Elastyczne, wydajne i szybkie dzięki silnikom bezpośrednim

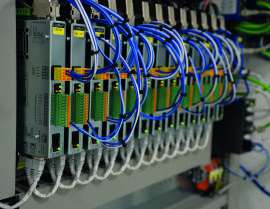

W maszynach najnowszej generacji zadania pozycjonowania i tłoczenia wykonuje łącznie 13 silników liniowych LinMot ze statorami PS01-48x240F-C. Dzięki specjalnemu uzwojeniu silnika stator jest w stanie wytworzyć siłę do 572 N, przy sile nominalnej 240 N. Maksymalny skok wynosi 1830 mm, przy najwyższej prędkości ruchu 2,9 m/s. Serwowzmacniacze serii C1150 sterują osiami w maszynie zamykającej i komunikują się ze sterownikiem maszyny za pośrednictwem ProfiNet.

„Jedną z największych zalet silników liniowych jest naszym zdaniem to, że sekwencje ruchów i siły można dowolnie programować i monitorować”, mówi Pećar Djurdjevic. „Dzięki tej elastyczności możemy zaprojektować ruch skokowy silnika liniowego w dowolny sposób i dostosować go do wymagań produktu tak, aby mechaniczna konfiguracja urządzenia pozostała nietknięta podczas zmiany produktu”. W interfejsie maszyny należy wprowadzić odpowiednie parametry dla ścieżek ruchu i pozycji zatrzymania, zgodnie z arkuszem danych. „Możemy również zdefiniować określone zakresy tolerancji dla parametrów. Jeśli zostaną one przekroczone lub nigdy nie zostaną osiągnięte, pojawia się komunikat o błędzie i odrzucamy uszkodzone produkty. Silniki pomagają nam zapewnić jakość i identyfikowalność”, dodaje Petar Djurdjevic. Ponieważ silniki mogą być sterowane pozycją lub siłą, możliwe było również zastosowanie tego samego modelu silnika liniowego zarówno w stacji zakręcającej do pozycjonowania zamknięć śrubowych, jak i w stacji zaciskającej zamknięcia. Dla producenta i dla Neopac oznacza to mniej części zamiennych do przechowywania i monitorowania.

Więcej niż pozycjonowanie: Silniki liniowe LinMot można sterować z kontrolą pozycji lub siły. Oznacza to, że można je również wykorzystać co pracy udarowej. W maszynie do wykańczania tub ta właściwość jest wykorzystywana w stacji zamykania na wcisk.

Kompaktowe sterowniki C1150 są dostępne ze wszystkimi standardowymi interfejsami przemysłowymi. Ich najnowsza generacja komunikuje się ze sterownikiem maszyny za pośrednictwem ProfiNet i uruchamia 13 silników liniowych w maszynie zamykającej w Neopac.

Praca w pomieszczeniach typu cleanroom

Kolejny istotny czynnik przy produkcji tub w pomieszczeniu czystym: w przeciwieństwie do ruchów liniowych, wykonywanych przez napędy śrubowe lub kombinację serwomechanizmów i pasków, silniki liniowe się nie zużywają. Silniki liniowe LinMot i prowadnice, które je obsługują, są zgodne z FDA bez dodatkowych obudów, wymagają także bardzo niewiele konserwacji. „Czyścimy i sprawdzamy napędy i prowadnice co cztery tygodnie”, dodaje Petar Djurdjevic. „Praktycznie nigdy nie ma potrzeby smarowania czegokolwiek, a jeśli tak, to w niewielkich ilościach”. Kolejną korzyścią dla operatorów systemów, takich jak Neopac, jest szybka dostępność produktów ze Szwajcarii. „Od momentu rozpoczęcia produkcji pierwszej linii do pomieszczeń czystych w 2003 roku, w której również zainstalowano silniki liniowe LinMot, nie odnotowaliśmy żadnej znaczącej utraty produkcji ani problemów z ich produktami. Jesteśmy całkowicie zadowoleni”. To najlepiej podsumowuje lata doświadczenia w użytkowaniu technologii silników liniowych.

Petar Djurdjevic, kierownik projektu w Neopac

Obserwuj nas na:

Facebooku – https://www.facebook.com/multiprojekt/

LinkedIn – https://www.linkedin.com/company/multiprojekt

Instagramie – https://www.instagram.com/multiprojekt.pl/

Zapytaj o produkt

Zapytaj o produkt