Bezpieczeństwo maszyn

Bezpieczeństwo funkcjonalne to tematyka nieodłącznie powiązana z projektowaniem i eksploatacją maszyn oraz instalacji technologicznych. Jest to również obszar silnie związany z regulacjami prawnymi, co sprawia, że tworzenie i implementacja rozwiązań bezpieczeństwa wymaga nie tylko znajomości przepisów, ale też solidnego doświadczenia inżynierskiego. Przedstawiamy analizę związaną z branżą, omawiając komponenty bezpieczeństwa, potrzeby klientów oraz nowości technologiczne i rynkowe.

Jest ich wiele…

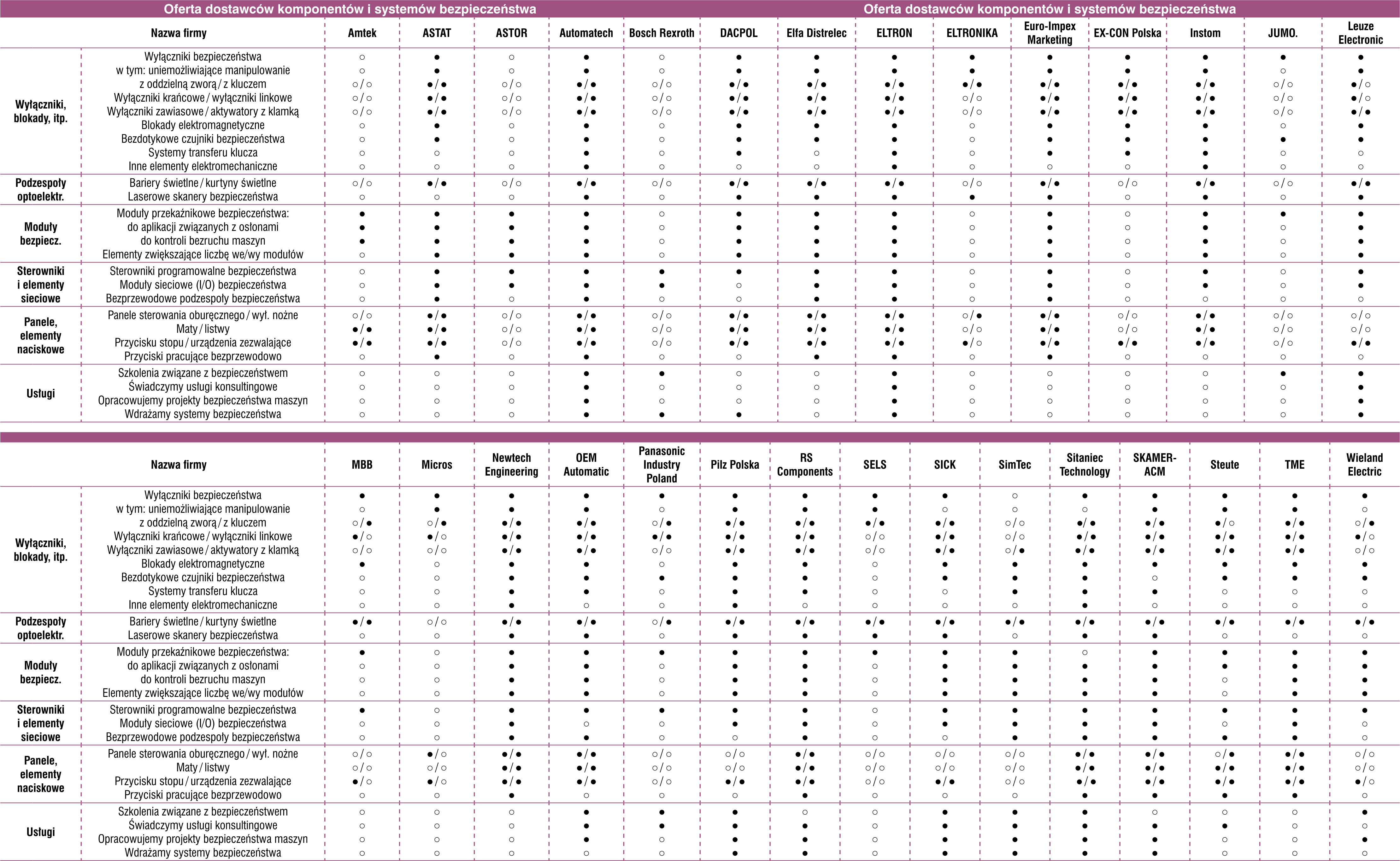

Podzespoły i urządzenia z zakresu bezpieczeństwa funkcjonalnego można podzielić na trzy główne kategorie. Najliczniejszą grupę tworzą komponenty elektromechaniczne, wśród których znajdują się głównie: blokady i wyłączniki bezpieczeństwa, różne inne typy wyłączników (np. linkowe), a także elementy sterujące. Są one dostępne zarówno w wersjach przewodowych, jak i bezprzewodowych (bezkontaktowych) i są wykorzystywane do monitorowania dostępu do maszyn oraz kontroli pracy urządzeń.

Druga z grup zawiera urządzenia optoelektroniczne, takie jak bariery i kurtyny świetlne oraz skanery laserowe. Pozwalają one na zabezpieczanie dużych obszarów – np. stanowisk zrobotyzowanych, maszyn i ich elementów, a także zapewnianie bezpieczeństwa urządzeń w ruchu (np. AGV). Są to produkty najdroższe w omawianym zestawieniu.

Mariusz OstapiukPilz Polska

Komponenty bezpieczeństwa są obecne praktycznie w każdej gałęzi przemysłu – czy to w maszynach, czy liniach produkcyjnych. Ewolucja przemysłu w stronę Industry 4.0 umożliwia również wykorzystanie komponentów safety w zastosowaniach, które dotychczas nie były klasyfikowane jako bezpośrednio związane z bezpieczeństwem maszynowym – np. identyfikacja i kontrola dostępu użytkowników. Polska branża oferentów rozwiązań w dziedzinie bezpieczeństwa maszynowego charakteryzuje się podziałem na mniejszych dostawców, jak i tych, którzy dostarczają rozwiązania typu Safety Integrated. Pozwalają one zastosować sterowanie standardowe i safety w jednym urządzeniu, co może ułatwiać obsługę maszyny. Jest to kusząca propozycja dla użytkowników, jednakże ostatnie problemy z dostępnością komponentów pokazują, że dywersyfikacja systemów również ma swoje zalety.

Najważniejsze zmiany prawdopodobnie przed nami, gdyż trwają prace nad nowym rozporządzeniem maszynowym. Kluczowym zagadnieniem wśród wielu innych będzie uwzględnienie wpływu i zagrożeń nowych technologii na ocenę ryzyka. Znajomość Dyrektywy Maszynowej wśród klientów wciąż rośnie i widoczne jest wyraźne zainteresowanie osób zarządzających firmami tym tematem, co musi się przełożyć bezpośrednio na bezpieczeństwo użytkowników w zakładach pracy. |

Trzecia kategoria to sterowniki i moduły bezpieczeństwa, które pozwalają na tworzenie systemów bezpieczeństwa o różnej skali i złożoności. Urządzenia te są odpowiedzialne za realizację odpowiednich procedur na podstawie informacji z podłączonych elementów wejściowych i testów poprawności działania zabezpieczeń. Do tego dochodzą podzespoły sieciowe, które popularyzują się ze względu zarówno na rosnącą popularność sieci ethernetowych w przemyśle, jak też zwiększającą się akceptację po stronie odbiorców, jeżeli chodzi o tworzenie układów safety bazujących właśnie na Ethernecie.

Warto dodać, że sterowanie w zakresie bezpieczeństwa jest również realizowane w formie zintegrowanej ze sterowaniem logicznym (za pomocą pojedynczych urządzeń lub łączenia odpowiednich modułów rozszerzeń). Kwestia ta jest związana z rosnącym stopniem integracji systemów sterowania i możliwością tworzenia systemów w jednym, zintegrowanym środowisku programistycznym.

Czego poszukują klienci?

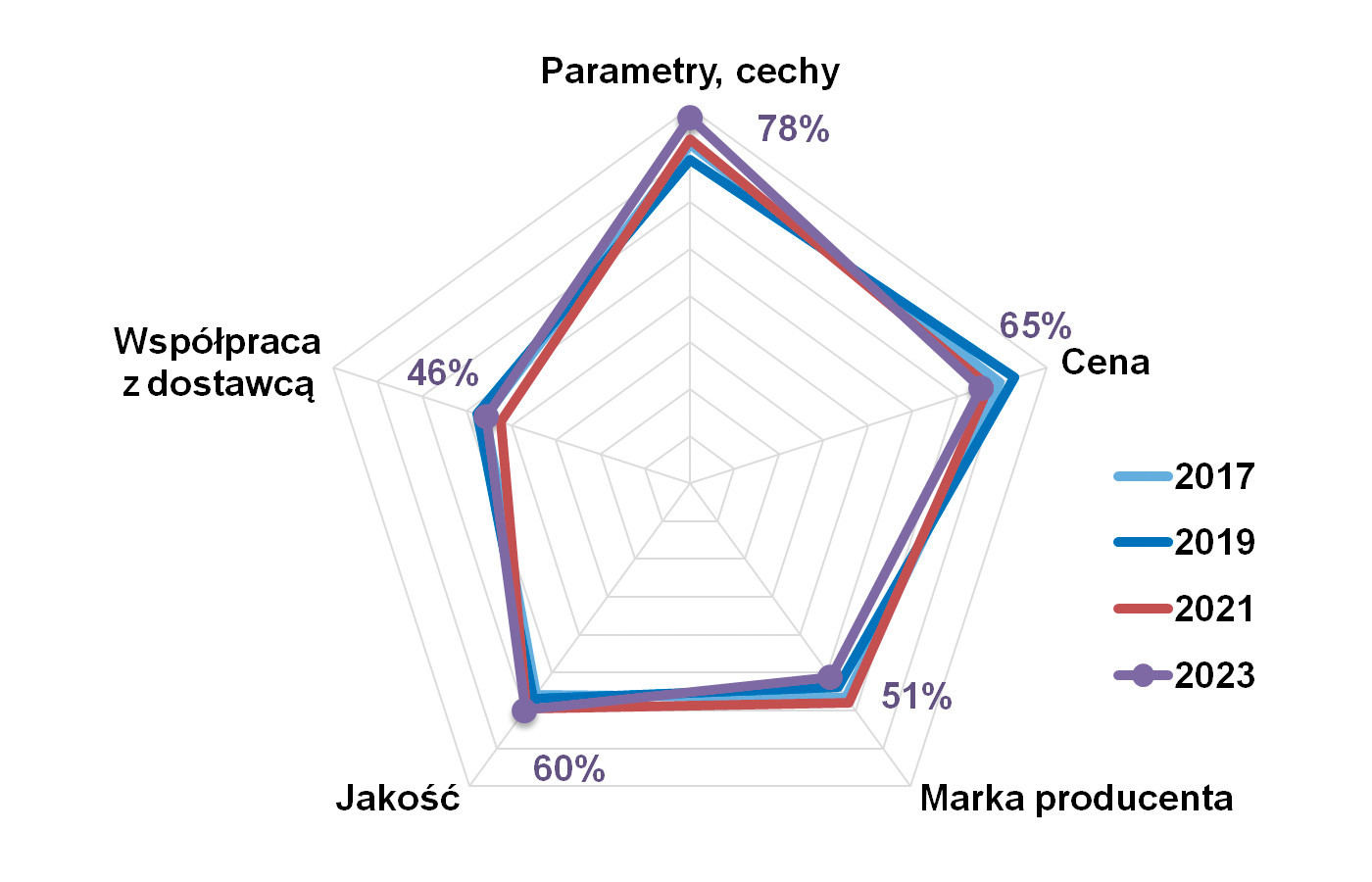

Na pewno podzespołów i urządzeń spełniających wymagane parametry oraz mających cechy odpowiednie do tworzonej aplikacji. Trzecim w kolejności najczęściej wskazywanym wymogiem był ten dotyczący atrakcyjnej ceny zakupu, kolejnymi zaś: jakość i marka producenta. Oczywiście wymagania dotyczące konkretnych produktów i ich dostawców są różne, zależące od zastosowania, jednak można przyjąć, że właśnie połączenie najkorzystniejszej ceny i odpowiednich parametrów oraz wysokiej jakości jest kluczowe. Tak dzieje się nie tylko obecnie, ale sytuacja powtarza się w każdym z prezentowanych przez nas badań rynku.

Z punktu widzenia potrzeb klientów ważne są nie tylko poszczególne cechy produktów, ale również kompleksowość oferty. W statystykach komponenty to niecała 1/3 całości – pozostałe elementy biznesu stanowi dostarczanie systemów, oferowanie usług oraz innych, powiązanych produktów. Od lat szczególną uwagę zwracamy na usługi – obejmują one doradztwo, opracowywanie projektów dostosowujących maszyny i linie produkcyjne do wymogów bezpieczeństwa, jak również projektowanie systemów bezpieczeństwa dla konkretnych aplikacji. Do tego dochodzą szkolenia i ogólne konsultacje, w zakresie których specjalizują się również liczne firmy na rynku.

Nowości: technologie

W obszarze bezpieczeństwa maszyn obserwujemy ciągłe wprowadzanie nowych technologii i rozwiązań, które mają na celu poprawę bezpieczeństwa i efektywności pracy. Jednym z kluczowych trendów jest rozwój komunikacji Profinet, która umożliwia szybką i efektywną wymianę danych między różnymi elementami systemu. W połączeniu z bezpiecznymi protokołami komunikacyjnymi, takimi jak Safety over EtherCAT (FSoE), Ethernet/IP CIP Safety czy PROFIsafe, umożliwia to tworzenie zintegrowanych systemów bezpieczeństwa. Również sterowniki z komunikacją bezprzewodową stają się coraz bardziej popularne, umożliwiając zdalny nadzór i kontrolę maszyn bez konieczności fizycznego kontaktu z urządzeniem.

Innym istotnym trendem jest rosnące zastosowanie bezpiecznych czujników radarowych i kamer bezpieczeństwa. Umożliwiają one monitorowanie obszarów roboczych maszyn i urządzeń w czasie rzeczywistym, co pozwala na szybkie wykrywanie potencjalnych zagrożeń. Dotyczy to m.in. zastosowań w intralogistyce, a dokładniej w przypadku robotów i platform mobilnych (AGV/AMR). Z kolei w obszarze napędów oraz serwonapędów funkcjonalności safety (bezpieczne monitorowanie prędkości, zatrzymanie, itd.) umożliwiają efektywne sterowanie ruchem maszyn.

Wskazując na nowe rozwiązania, należy również wspomnieć o CODESYS Safety, który umożliwia tworzenie zintegrowanych systemów bezpieczeństwa (zgodnie z IEC 61508 SIL2 / SIL3) z wykorzystaniem sterowników bezpieczeństwa i jednego środowiska programistycznego. Zdaniem respondentów rosnące również zastosowanie sztucznej inteligencji w systemach bezpieczeństwa maszyn otwiera nowe możliwości dla przyszłości. Może ona pomóc w przewidywaniu potencjalnych zagrożeń i automatycznym dostosowywaniu systemów bezpieczeństwa do zmieniających się warunków.

Nowości: przepisy i rynek

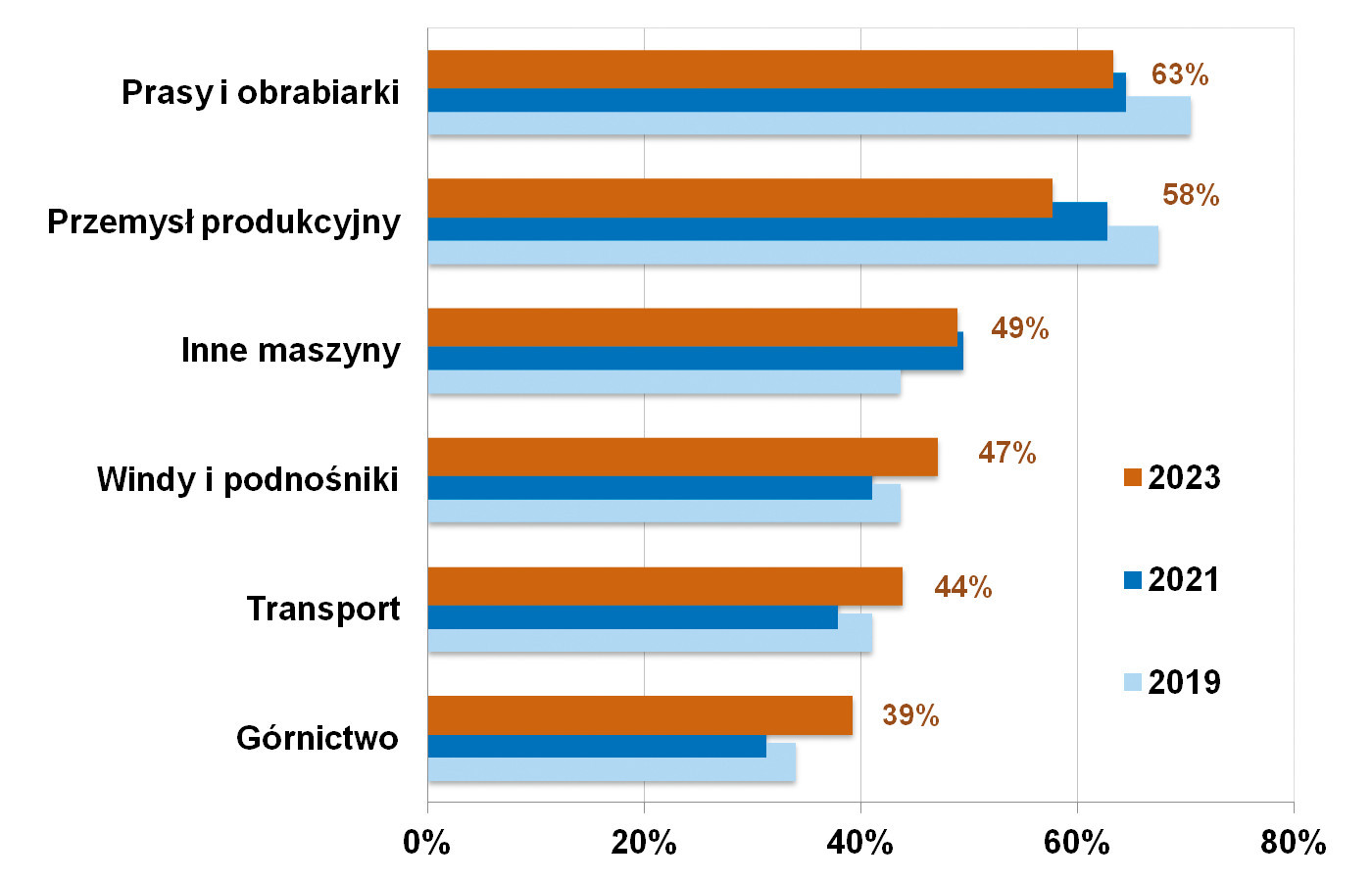

W tym miejscu krótkie spojrzenie na rynek, a dokładniej na branże, które będą w przyszłości potencjalnymi odbiorcami komponentów bezpieczeństwa. Tak jak w poprzednich badaniach, tak również tym razem na czele rankingu znalazła się motoryzacja. Jest to bez wątpienia jeden z najbardziej zautomatyzowanych sektorów przemysłu i jednocześnie branża zaawansowana w kwestii bezpieczeństwa. Wynika to między innymi z faktu, że tamtejsze firmy są częścią międzynarodowych korporacji z licznymi wewnętrznymi standardami, a polityka bezpieczeństwa wypracowana przez nie za granicą jest przenoszona na grunt krajowy. Na tym samym miejscu została ex aequo sklasyfikowana "produkcja", która stanowi agregat wielu wskazań związanych z przemysłem i wytwarzaniem towarów. Pozycja druga to również dwa wskazania: intralogistyka oraz produkcja maszyn. Kolejne kategorie to między innymi: przemysł ciężki, stanowiska zrobotyzowane, energetyka i różnorodne branże produkcyjne.

Na zakończenie jeszcze krótko na temat przepisów (dyrektywy, rozporządzenia) oraz norm powiązanych z tematyką bezpieczeństwa. Tematy te regularnie omawiamy nie tylko w badaniach i raportach, ale też artykułach technicznych dotyczących bezpieczeństwa maszyn, ostatnio też coraz częściej w kontekście robotów współpracujących i mobilnych. Zainteresowane osoby odsyłamy na stronę www.automatykaB2B. pl, gdzie dostępne są te publikacje w jednym miejscu w sieci. Jednocześnie zapowiadamy artykuł, który będzie dotyczył zmian w dyrektywie maszynowej, które zaczynają obowiązywać w 2024 roku. W tym zakresie można wskazać m.in. rozszerzenie o definicję poważnej modyfikacji maszyny, powiększenie katalogu maszyn, zmiany w zakresie instrukcji dostarczanych przez producenta, a także dodanie oprogramowania do definicji komponentów związanych z bezpieczeństwem.