Bezpieczeństwo maszyn

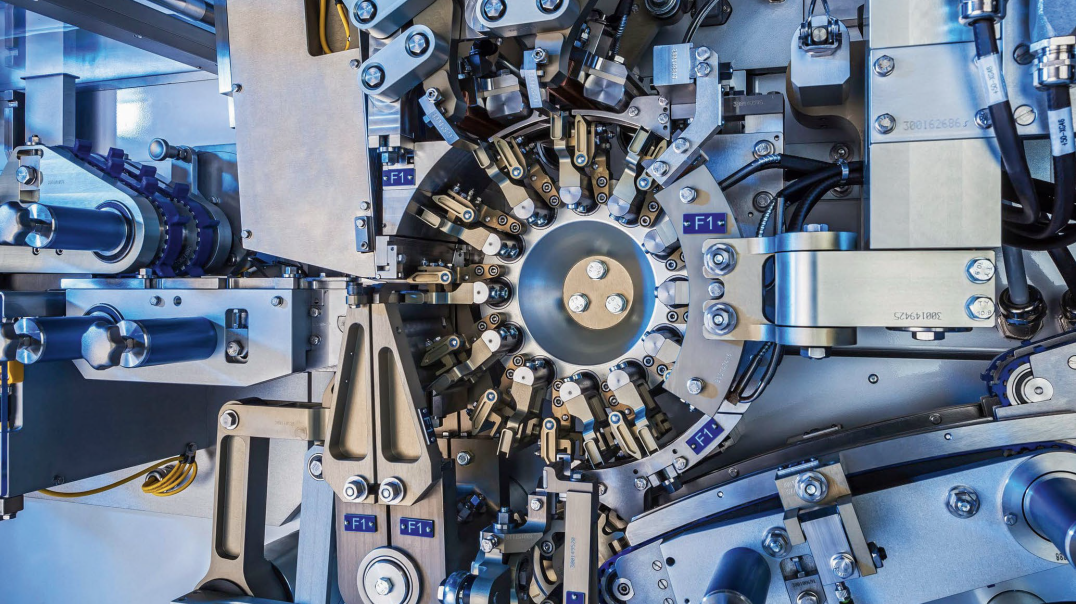

Ocenia się, że nawet 2/3 wypadków w przemyśle powiązanych jest z eksploatacją maszyn i urządzeń, w tym takich jak prasy, obrabiarki, roboty przemysłowe oraz podnośniki. Są one źródłem potencjalnych zagrożeń dla personelu, zaś ich użytkowanie wymaga stosowania odpowiednich, prawnie zdefiniowanych zabezpieczeń. Przedstawiamy skrótową analizę im poświęconą.

Ocenia się, że nawet 2/3 wypadków w przemyśle powiązanych jest z eksploatacją maszyn i urządzeń, w tym takich jak prasy, obrabiarki, roboty przemysłowe oraz podnośniki. Są one źródłem potencjalnych zagrożeń dla personelu, zaś ich użytkowanie wymaga stosowania odpowiednich, prawnie zdefiniowanych zabezpieczeń. Przedstawiamy skrótową analizę im poświęconą.

Dokładniej o aplikacjach

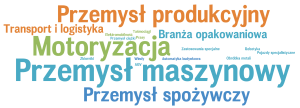

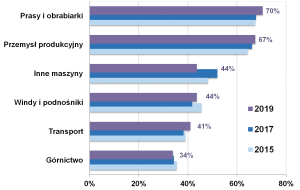

Wykorzystanie komponentów bezpieczeństwa dotyczy przede wszystkim aplikacji maszynowych, w szczególności tych związanych z maszynami niebezpiecznymi. Takimi są przede wszystkim obrabiarki, prasy i podobne, aczkolwiek zakres obowiązywania dyrektywy maszynowej i konieczność zapewniania bezpieczeństwa rozciąga się na o wiele szerszą grupę wyrobów.

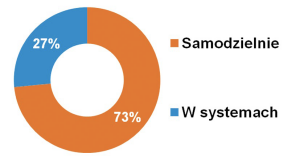

Dotyczy to produkowanych, modernizowanych, a także użytkowanych maszyn. Ważnym obszarem zastosowań jest ten związany z windami oraz podnośnikami, jak również z aplikacjami transportowymi (omawianą statystykę przedstawiono na wykresie). Spoglądając na ową statystykę, można zauważyć, że w ostatnich latach zasadniczo nie zachodziły tutaj zmiany.

Omawiane zastosowania tworzą szeroki, ale cały czas specjalistyczny rynek, na którym działa dosyć stała grupa dostawców i integratorów rozwiązań bezpieczeństwa funkcjonalnego. Firmy te, oprócz oferowania podzespołów i urządzeń z tytułowego zakresu, zapewniają klientom usługi w zakresie analizy ryzyka, szkoleń oraz projektowania i walidacji systemów pod kątem zgodności z dyrektywami, odpowiednimi rozporządzeniami i normami.

|

Popularne grupy produktów

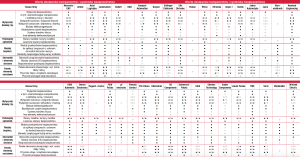

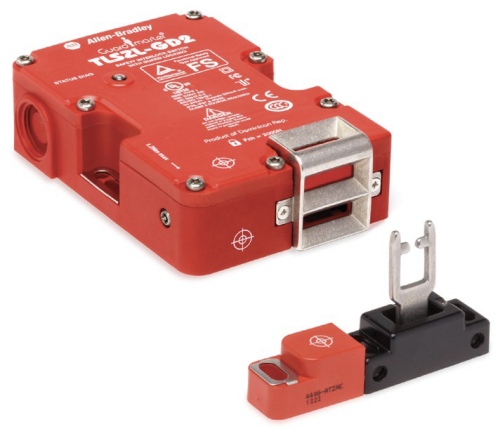

Komponenty i urządzenia z obszaru bezpieczeństwa funkcjonalnego sklasyfikować można w trzech grupach. Największą stanowią elementy elektromechaniczne, do których zaliczają się przede wszystkim: blokady i wyłączniki bezpieczeństwa, różnego rodzaju inne wyłączniki (np. linkowe), a także elementy sterujące.

Występują one w wersjach przewodowych oraz bezprzewodowych (bezkontaktowych) i wykorzystywane są m.in. do nadzoru dostępu do maszyn oraz kontroli pracy urządzeń. Są to również niezmiennie najpopularniejsze wśród polskich odbiorców rodzaje produktów z omawianego zakresu.

Najszybciej popularyzującą się grupą są natomiast elementy optoelektroniczne, a więc m.in. bariery i kurtyny świetlne oraz skanery laserowe. Umożliwiają one zabezpieczanie dużych obszarów - np. stanowisk zrobotyzowanych, maszyn i ich elementów, a także zapewnianie bezpieczeństwa urządzeń będących w ruchu (np. AGV). W większości przypadków są to wyroby kosztowne, aczkolwiek coraz popularniejsze wśród odbiorców krajowych.

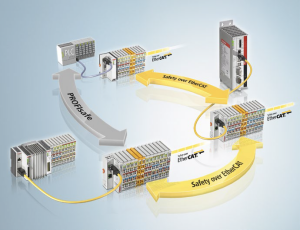

Systemy bezpieczeństwa maszynowego wymagają ponadto stosowania odpowiednich sterowników i modułów bezpieczeństwa, a także elementów komunikacji sieciowej. Moduły odpowiadają za wykonywanie odpowiednich procedur na podstawie informacji z podłączonych elementów wejściowych i testy poprawności działania zabezpieczeń.

Jest to trzecia z wyodrębnionych grup, przy czym warto tu dodać, że sterowanie w zakresie bezpieczeństwa realizowane jest też w formie zintegrowanej ze sterowaniem logicznym (z wykorzystaniem pojedynczych urządzeń lub łączenia odpowiednich modułów rozszerzeń). Zagadnienie to powiązane jest z rosnącym stopniem integracji układów sterowania i możliwościami tworzenia systemów w jednym, zintegrowanym środowisku programistycznym.

Dobre parametry i dobra cena

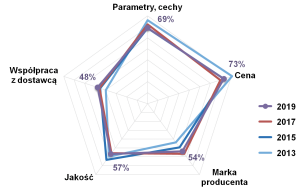

"Dobrze, tanio i szybko - wybierz tylko dwa" - owo powiedzenie, które dotyczy spełniania sprzecznych ze sobą warunków w przypadku sprzedaży produktów i usług, ma po części zastosowanie również do obszaru bezpieczeństwa maszyn. Chociaż wymogi względem konkretnych produktów oraz ich dostawców są zróżnicowane i zależne od rodzaju urządzenia czy tworzonej aplikacji, uśrednione odpowiedzi dostawców wyraźnie wskazują na kluczową rolę kombinacji jak najlepszej ceny i odpowiednich parametrów produktów. Te dwie cechy pozostają również niezmiennie kluczowe w kontekście kilku ostatnich lat.

Na kolejnych pozycjach znalazły się: jakość wyrobów oraz ich marka, zaś na piątym miejscu, również podobnie jak dawniej, współpraca z dostawcą. Ta ostatnia obejmuje realizowane wcześniej wspólnie z klientem projekty, wsparcie udzielane przez oferenta, serwis, itd. Obserwować można przy tym wzrost istotności marki producenta, choć różnice mają tu charakter raczej symboliczny i nie wpływają na wydźwięk całej statystyki.

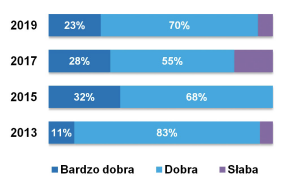

Niezależnie od poszczególnych cech produktów, z punktu widzenia potrzeb klientów ważna jest również kompleksowość oferty. Ta ostatnia rozciąga się poza produkty - szczególnie istotne są tutaj usługi, których udział z roku na rok rośnie - przykładowo dwa lata temu było to 22%, obecnie jest 26%.

Usługi to zarówno doradztwo, opracowywanie projektów dostosowujących maszyny i linie produkcyjne do wymogów bezpieczeństwa, jak też projektowanie systemów bezpieczeństwa pod konkretne aplikacje. Do tego dochodzą szkolenia i ogólny konsulting, w zakresie których specjalizują się m.in. firmy: Pilz Polska, Elokon Polska, LUC-CE Consulting, Festo, Siemens oraz Sick.

Zintegrowane bezpieczeństwo funkcjonalne

Sposoby integracji oraz liczba oferowanych rozwiązań są przy tym różne i zależne od producenta automatyki. Oferty tych ostatnich obejmują też od pojedynczych linii produktów, aż po kompleksowe rozwiązania sprzętowe i programistyczne. Rozdział pomiędzy standardowymi elementami układów sterowania a tymi przeznaczonymi do zapewnienia bezpieczeństwa jest podyktowany w dużej mierze podwyższonymi kosztami, wynikającymi z konieczności spełnienia norm bezpieczeństwa. Tam, gdzie wymagane jest zapewnienie odpowiedniego poziomu nienaruszalności bezpieczeństwa (SIL) oraz poziomu zapewnienia bezpieczeństwa (PL), zwiększony wydatek jest uzasadniony. Gdyby wszystkie elementy układów sterowania miały spełniać te wymogi, koszty byłyby zbyt duże. Nie wszystkie elementy układu sterowania mają wpływ na poziom bezpieczeństwa, więc mogą być one budowane przy użyciu standardowych komponentów. Dotyczy to zarówno urządzeń, jak i software’u. Powyższe zagadnienia opisane zostały w artykule " Informacje na temat dyrektyw, rozporządzeń, a także norm powiązanych z tematyką bezpieczeństwa przedstawione zostały w raporcie " Dostawcy wskazują na duże zapotrzebowanie ze strony przemysłu produkcyjnego oraz maszynowego - głównych odbiorców czujników, a także z innych rynków. W branży popularyzują się też nowości, takie jak czujniki inteligentne oraz komponenty z interfejsami IO-Link. Jakie czujniki i ich aplikacje?

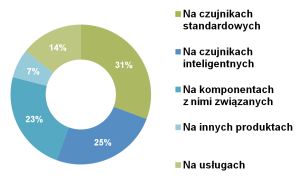

Omawiane w analizie produkty to kilka grup czujników, z których najpopularniejszymi są wersje indukcyjne oraz fotoelektryczne. Te pierwsze wykorzystywane są do wykrywania elementów metalowych, zaś obszarem ich najczęstszego użycia pozostają maszyny i systemy automatyzacji. Czujniki takie charakteryzują się kilkumilimetrowymi strefami roboczymi i są zwykle wytwarzane w odpornych środowiskowo cylindrycznych obudowach. Są one również dostępne w wielu wersjach specjalnych - np. do zastosowań w transporcie czy systemach spawalniczych.

Elementy fotoelektryczne (optyczne) cechują się z kolei większą uniwersalnością, ale są też droższe niż te poprzednio omawiane. Na rynku dostępne są wersje wykorzystujące promieniowanie świetlne o różnej długości fali (światło podczerwone, ew. z zakresu widzialnego), różniące się budową i zasadą działania (czujniki typu odbiciowego, refleksyjnego, bariery i wersje szczelinowe). Szczególną ich odmianą są wykonania laserowe. Czujniki optyczne wykorzystywane są w przemyśle do detekcji i pomiarów na różnych odległościach. W przypadku niewielkich dystansów wykrywane mogą być elementy maszyn, wytwarzane i transportowane towary, opakowania, itd.

Elementy zbliżeniowe to również czujniki działające na innych zasadach niż omówione. Przykładem są wersje pojemnościowe - wykorzystywane m.in. do wykrywania materiałów niemetalowych, cieczy, a także substancji sypkich i do pomiarów ich poziomu. Do detekcji oraz określania odległości wykorzystywane są również czujniki ultradźwiękowe. Sprawdzają się one szczególnie w określaniu poziomów cieczy oraz wykrywaniu obiektów na średnich i krótszych dystansach. W zestawieniu należy też uwzględnić czujniki magnetyczne, które są popularne w przypadku systemów kontroli dostępu oraz w zastosowaniach związanych z siłownikami. Ich cechą szczególną jest możliwość wykrywania obiektów magnetycznych przez ścianki (np. aluminiowe oraz z tworzyw sztucznych).

Więcej o zastosowaniach czujników

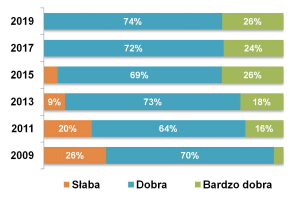

Czujniki takie jak omawiane kojarzą się głównie z aplikacjami przemysłowymi - i jest to jak najbardziej słuszna asocjacja, bowiem sektor ten jest ich głównym odbiorcą. Analizując zebrane w badaniu dane, można zauważyć, że istotność przemysłu maszynowego oraz, w mniejszym stopniu, branży produkcyjnej była w przedstawianym okresie praktycznie bez zmian. Czujniki wykorzystywane są tu przede wszystkim do detekcji i pomiarów elementów, zapewniania informacji o stanie pracy maszyn, przetwarzaniu surowców i do innych zadań. Na wysokim miejscu listy pozostają cały czas: sektor spożywczy, przemysł ciężki oraz motoryzacja. Istotne są też, szczególnie dla oferentów podzespołów fotoelektrycznych, aplikacje windowe oraz związane z podnośnikami. Popyt na czujniki tworzą zarówno wymogi związane z "klasyczną" automatyzacją maszyn i linii technologicznych, jak też rosnące potrzeby pozyskiwania informacji i cyfryzacji systemów produkcyjnych. Można sądzić, że ostatni z trendów, który powiązać można z rozwojem koncepcji Industry 4.0, będzie dodatkowo zwiększał popyt na elementy inteligentne, tj. z możliwością przetwarzania sygnałów i przesyłania danych w sieciach komunikacyjnych. Czujniki umożliwiają specjalizację

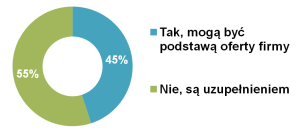

Branżę czujników zbliżeniowych charakteryzuje duża stabilność, jeżeli chodzi o zastosowania tych produktów i rynki końcowe. Chociaż czujniki to zwykle elementy większej oferty handlowej, zdaniem blisko połowy respondentów ich sprzedaż stanowić może podstawę działalności firmy. Jest tak prawdopodobnie dlatego, że na rynku istnieje wiele nisz pod względem aplikacyjnym, a klienci mają nieraz nietypowe wymogi - czy to względem cech samych podzespołów, czasów dostawy, czy też dodatkowych funkcji. Innymi słowy - czujniki umożliwiają specjalizację. Jednocześnie tytułowe produkty sprzedają się przede wszystkim samodzielnie - jedynie co czwarty z nich dostarczany jest jako element większego systemu lub kompletacji. Czujniki to w dużej części komponenty analogowe, ewentualnie dające na wyjściu sygnał binarny. Są one standardowymi podzespołami, które są podłączane do dalszych urządzeń (liczniki, wskaźniki, sterowniki, itd.), za co zwykle odpowiada już integrator systemu lub producent maszyny / linii technologicznej. Jako elementy mające bezpośredni kontakt "z procesem" i wystawione na działanie zmiennych warunków środowiskowych, czujniki mogą też ulegać awariom znacznie częściej niż inne elementy maszyn. Stąd też są one również nabywane na potrzeby utrzymania ruchu i serwisowe.

|

Piotr Sodulski

Piotr Sodulski Integrację bezpieczeństwa funkcjonalnego można realizować na dwa sposoby: przez zastosowanie w urządzeniach dodatkowych funkcji, które zapewnią spełnianie odpowiednich norm, lub przez integrację oprogramowania układu sterowania z elementami układu bezpieczeństwa.

Integrację bezpieczeństwa funkcjonalnego można realizować na dwa sposoby: przez zastosowanie w urządzeniach dodatkowych funkcji, które zapewnią spełnianie odpowiednich norm, lub przez integrację oprogramowania układu sterowania z elementami układu bezpieczeństwa.

Omawiane komponenty służą też do zliczania oraz określania pozycji przedmiotów i ich cech fizycznych. Dla większych zakresów pomiarowych (liczonych w metrach) obszarami aplikacyjnymi są np. kontrola przejść i drzwi w pojazdach oraz windach czy też zastosowania w monitoringu i systemach bezpieczeństwa.

Omawiane komponenty służą też do zliczania oraz określania pozycji przedmiotów i ich cech fizycznych. Dla większych zakresów pomiarowych (liczonych w metrach) obszarami aplikacyjnymi są np. kontrola przejść i drzwi w pojazdach oraz windach czy też zastosowania w monitoringu i systemach bezpieczeństwa. Szymon Gumółka

Szymon Gumółka Wymienione zadania są istotne podczas produkcji, pakowania i transportu towarów w wielu gałęziach przemysłu. Takimi są m.in. branża spożywcza, chemiczna oraz farmaceutyczna. Szybkość tych procesów ma wpływ na wydajność produkcji, zaś od dokładności zależy zgodność ilości produktu z informacją podaną na jego opakowaniu, smak w przypadku żywności, a także... zdrowie kupującego leki.

Wymienione zadania są istotne podczas produkcji, pakowania i transportu towarów w wielu gałęziach przemysłu. Takimi są m.in. branża spożywcza, chemiczna oraz farmaceutyczna. Szybkość tych procesów ma wpływ na wydajność produkcji, zaś od dokładności zależy zgodność ilości produktu z informacją podaną na jego opakowaniu, smak w przypadku żywności, a także... zdrowie kupującego leki.