Bezpieczeństwo maszyn

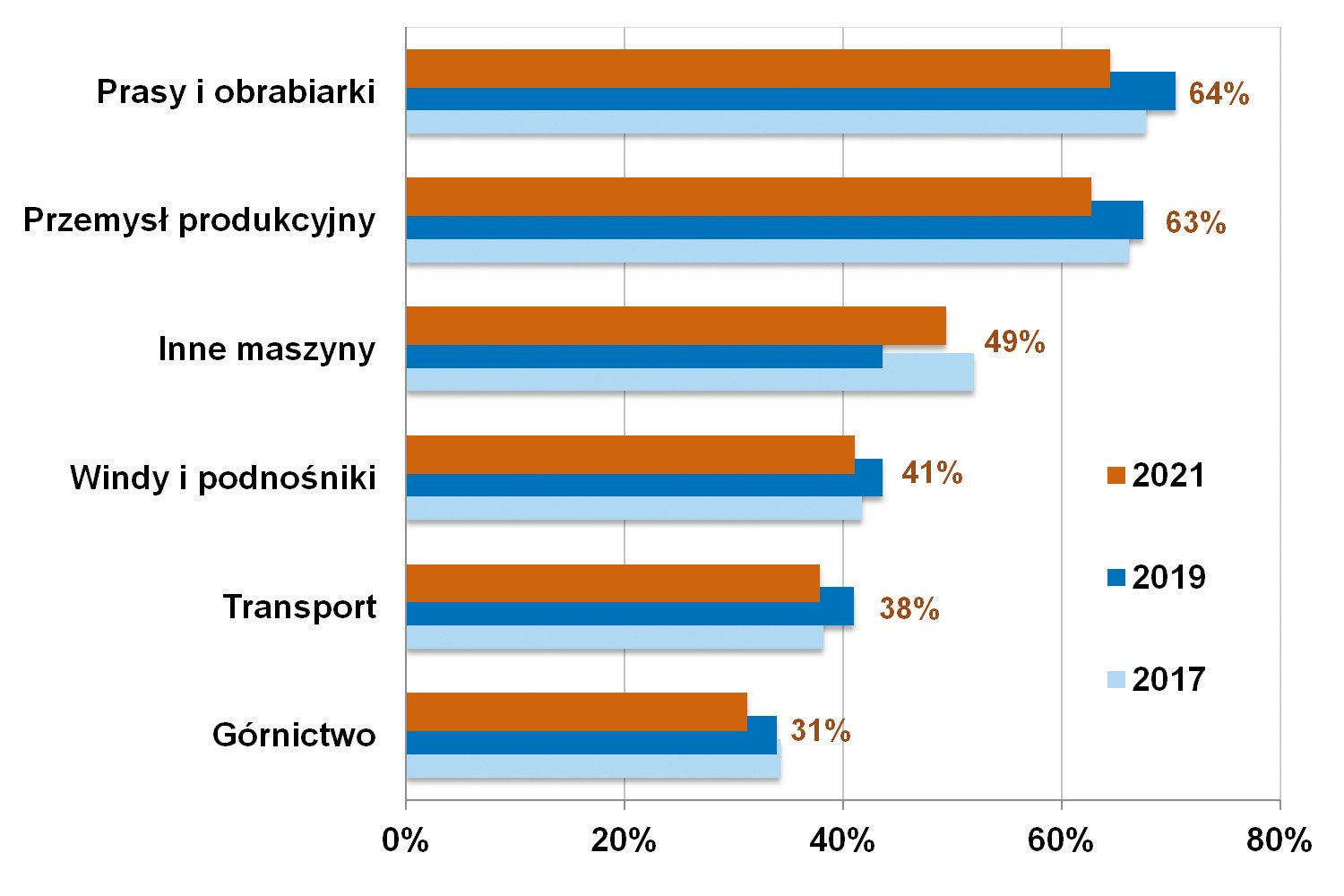

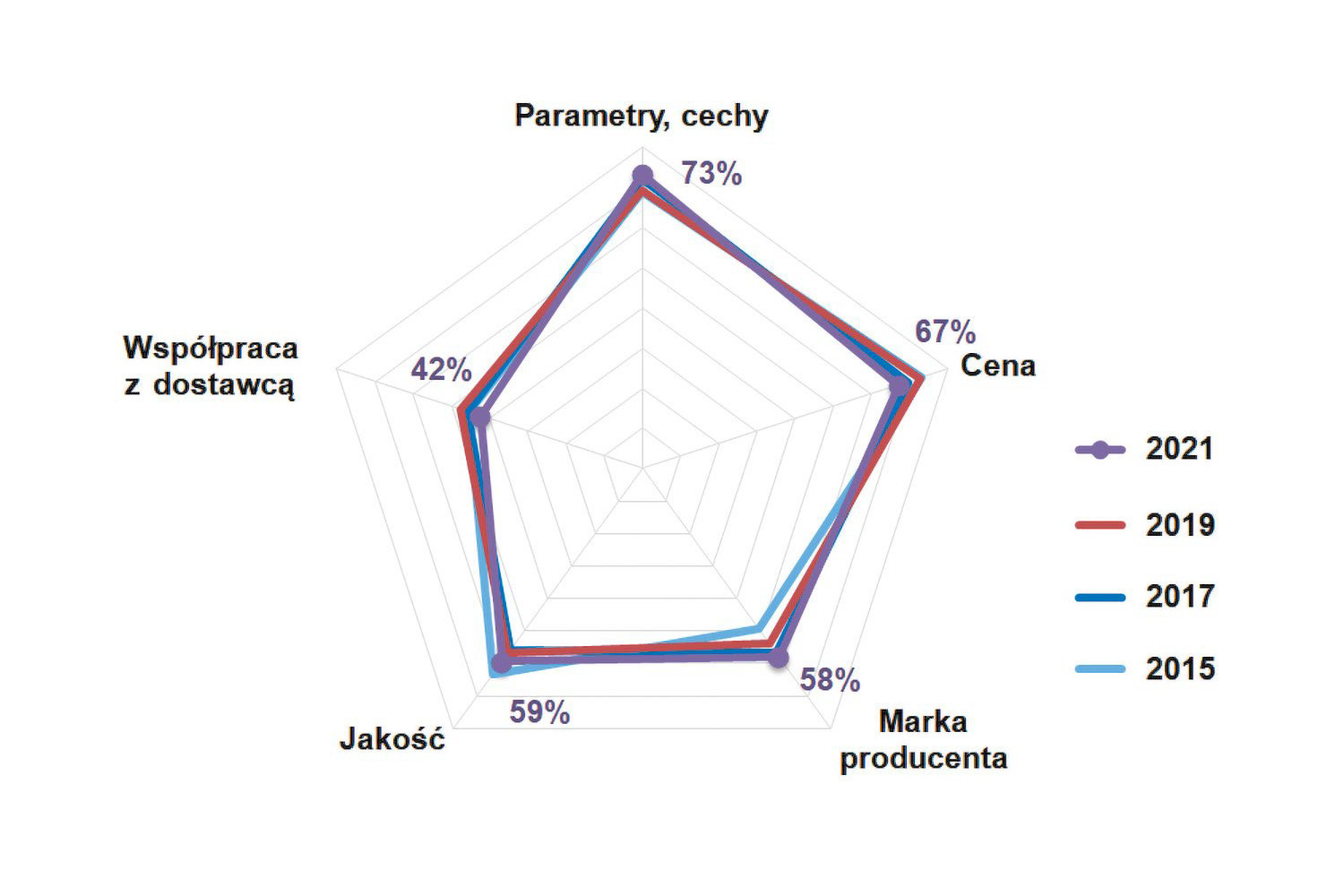

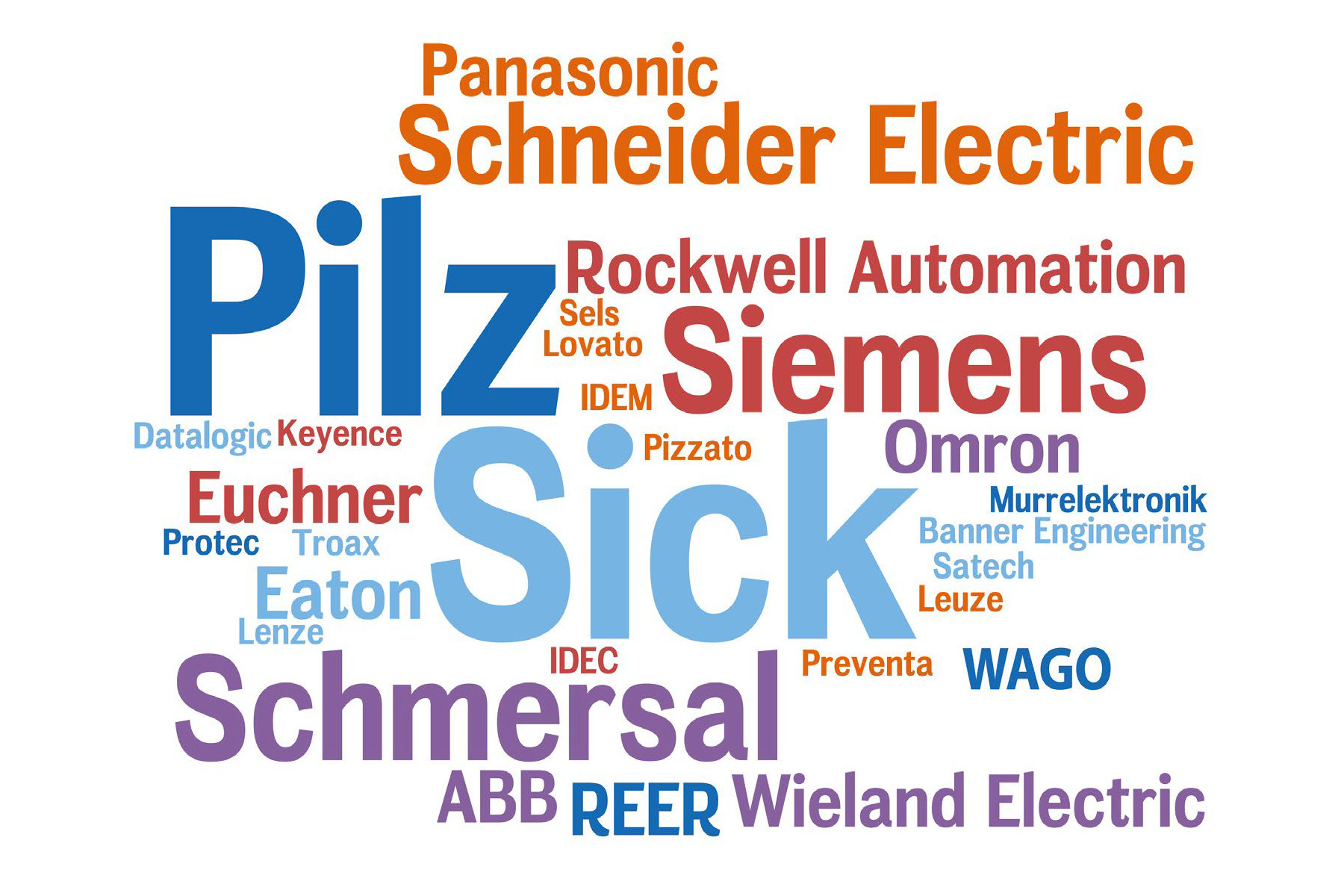

Tematyka bezpieczeństwa maszyn przeszła długą drogę rozwoju – od stanu praktycznego braku zabezpieczania maszyn i urządzeń, do sytuacji dzisiejszej, gdy zapewnianie bezpieczeństwa pracownikom jest prawnie wymagane, a wprowadzane na rynek maszyny muszą spełniać wymogi szeregu przepisów – w szczególności dyrektywy maszynowej. Wraz z tym rozwinął się sporej wartości rynek dystrybucji komponentów bezpieczeństwa oraz powiązanych z nimi usług. Obecnie, w erze Przemysłu 4.0 i coraz większej integracji systemów sterowania, automatyki oraz IT, od urządzeń bezpieczeństwa wymaga się nie tylko spełniania podstawowych wymogów określanych przepisami, ale też możliwości łatwej integracji oraz współpracy z systemami nadrzędnymi.

Rozwój pomimo pandemii

Publikowane w ostatnich miesiącach i latach przez redakcję APA i IRA raporty oraz analizy zaczynamy od pytania o to, jak pandemia COVID-19 wpłynęła na dany sektor rynku. Wskazania bywają tu różne, zależne od analizowanego sektora, natomiast co do ogółu występują trzy grupy odpowiedzi: nie wpłynęła, wpłynęła nieznacznie i, najrzadsza, wskazująca, że wpływ był znaczący.

Spojrzenie na wyniki badania ankietowego dotyczącego komponentów bezpieczeństwa pozwala stwierdzić, że na powyższym tle omawiana branża poradziła sobie bardzo dobrze. Gros odpowiedzi dotyczył braku wpływu sytuacji pandemicznej na rynek, zaś w przypadku innych ocen deklarowany wpływ był niewielki. Respondenci wskazywali głównie na wydłużenie czasów realizacji inwestycji lub, w sporadycznych przypadkach, ich wstrzymywanie, a także niewielkie zmiany w dostępności komponentów, w szczególności wydłużenie się czasów dostaw od ich producentów. W jednym przypadku wskazano spadek obrotów firmy o 15% rok do roku.

Z drugiej strony pojawiły się odpowiedzi sugerujące, że zeszły rok przyniósł wręcz polepszenie się koniunktury, przy czym dotyczyło to m.in. produkcji AGD, spożywczej, branży meblarskiej, a także różnych obszarów związanych z robotyką i AGV. Nastąpił wzrost potrzeb w zakresie automatyzacji procesów, zwiększyła się świadomość konieczności wdrażania procesów bezobsługowych. Wiązało się to m.in. z mniejszą obsadą pracowników produkcyjnych i koniecznością zachowywania dystansu społecznego. Z tego samego powodu trudniej było realizować projekty, w tym je omawiać i organizować spotkania projektowe.

Cztery grupy produktów

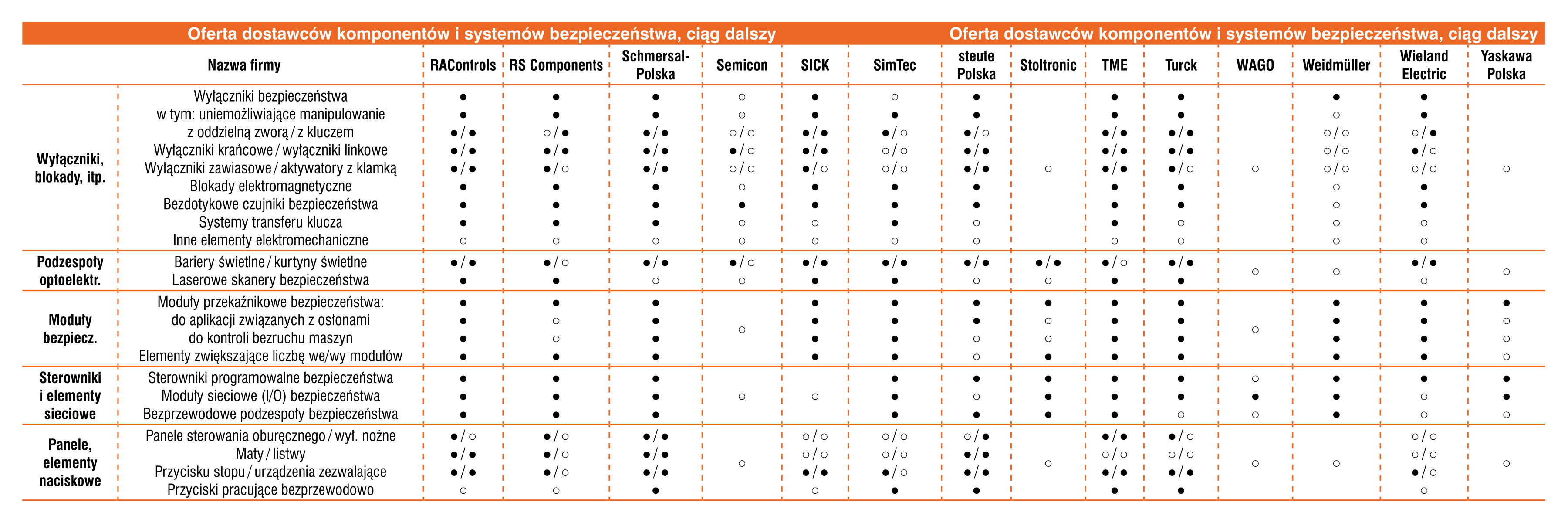

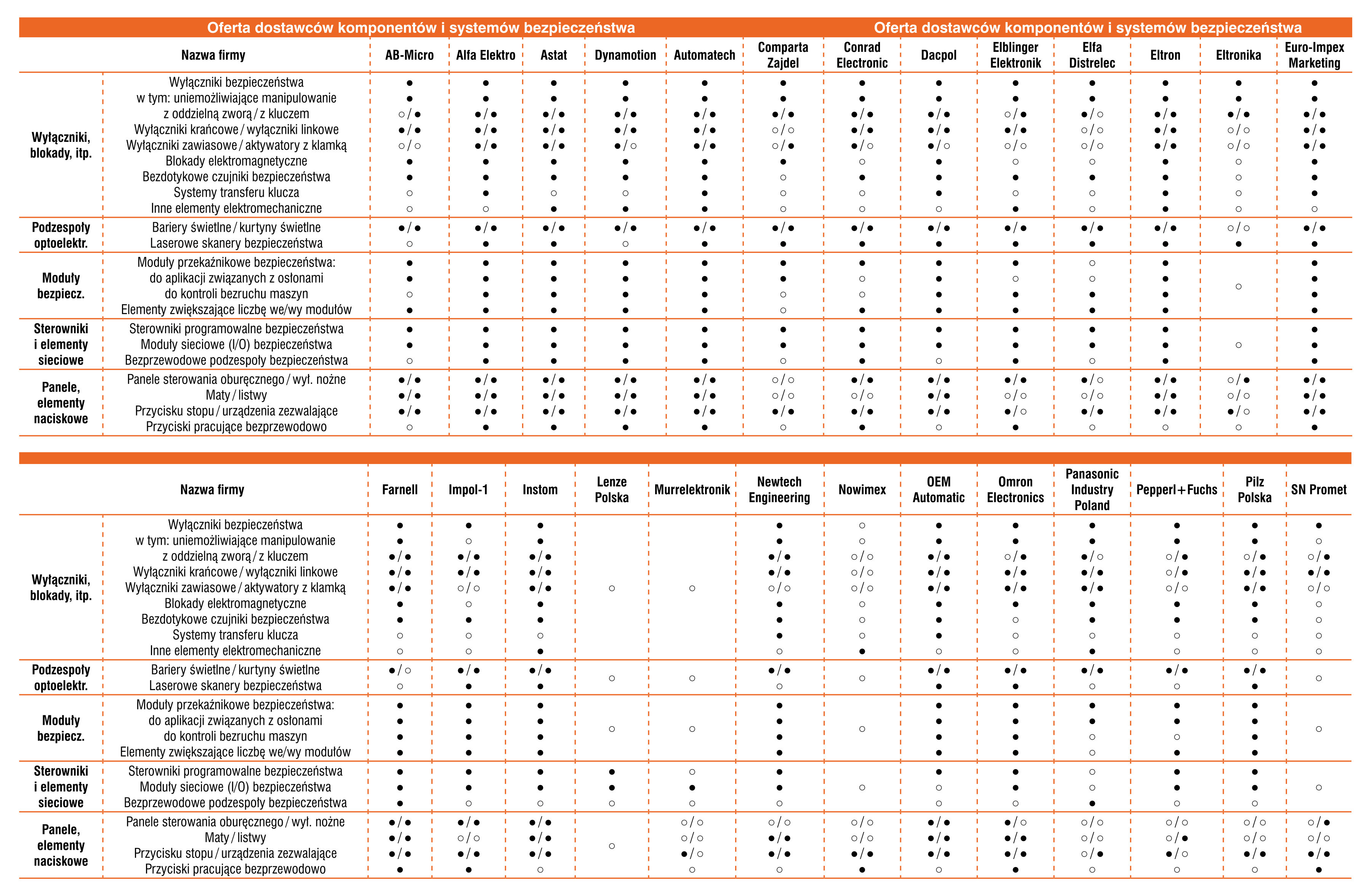

Komponenty systemów bezpieczeństwa maszyn można zgrubnie podzielić na kilka grup pod względem zastosowań i złożoności. Takimi kategoriami są:

1. Wygrodzenia mechaniczne

Do podstawowych sposobów redukowania zagrożeń należy ograniczanie dostępu osób do maszyn i stref niebezpiecznych. W tym przypadku stosowane są m.in. ogrodzenia, furtki, klapy, i inne wygrodzenia, które zapobiegają możliwości dostępu pracowników i osób postronnych w miejsce występowania zagrożeń.

2. Komponenty elektromechaniczne

Obejmują m.in. wyłączniki bezpieczeństwa, blokady, elementy naciskowe i służące do sterowania, które występują w wielu wykonaniach mechanicznych i elektrycznych. Komponenty te są rozszerzane o funkcjonalność związaną z wykorzystaniem RFID i innej komunikacji bezprzewodowej.

3. Urządzenia elektroniczne

Do tej grupy należą przede wszystkim moduły bezpieczeństwa odpowiadające za wykonywanie procedur na podstawie informacji z podłączonych elementów wejściowych oraz testy poprawności działania zabezpieczeń, a także sterowniki bezpieczeństwa. Te ostatnie mogą występować samodzielnie lub jako modułowe. Do tej grupy należą też moduły do komunikacji sieciowej.

4. Urządzenia optoelektroniczne

Jest to grupa najbardziej zaawansowanych i jednocześnie droższych produktów. Obejmuje laserowe skanery bezpieczeństwa oraz inne elementy detekcyjne – kurtyny i bariery świetlne. Umożliwiają one zabezpieczanie dużych obszarów i części maszyn przed dostępem.

Jeżeli chodzi o popularność wymienionych produktów na rynku polskim, to niezmiennie dominują tu podzespoły elektromechaniczne, w szczególności wyłączniki bezpieczeństwa, a także elementy sterujące – moduły i sterowniki bezpieczeństwa. Zdaniem dostawców branżowych krajowi odbiorcy wprawdzie coraz częściej sięgają po bardziej zaawansowane komponenty, takie jak blokady z kodowaniem RFID czy urządzenia bezprzewodowe, lecz cały czas w statystykach dominują te wcześniej wymienione. Natomiast niewątpliwie trendem rozwojowym jest popularyzacja komponentów zaawansowanych wśród producentów maszyn wytwarzających na eksport. Stopniowo popularyzują się też podzespoły z komunikacją sieciową, co powiązane jest z tematyką Przemysłu 4.0, w ramach której zakłada się tworzenie systemów łączących maszyny, automatykę oraz IT.

Ważne dla branży przepisy

Zagadnienia związane z bezpieczeństwem maszyn są bezpośrednio powiązane z przepisami (w Europie są to dyrektywy implementowane do prawodawstwa poszczególnych krajów) oraz normami. Producenci, którzy wprowadzają na rynek wyroby podlegające jednej lub większej liczbie dyrektyw, muszą stosować oznaczenie CE, przy czym w branży maszynowej można to odnieść przede wszystkim do dyrektyw: maszynowej, niskonapięciowej, dźwigowej, ATEX oraz kompatybilności elektromagnetycznej. Szczegółową listę wraz z omówieniem prezentowaliśmy m.in. w raporcie w APA z 2017 roku (dostępny na stronie automatykaB2B.pl).

Adam Więch

|

We wspomnianym raporcie omawialiśmy również normy powiązane z tematyką bezpieczeństwa maszyn. Takich norm i innych dokumentów jest bardzo dużo, przy czym do kluczowych zaliczają się m.in.:

- PN-EN ISO 13849-1:2016-02

Bezpieczeństwo maszyn – Elementy systemów sterowania związane z bezpieczeństwem – Część 1: Ogólne zasady projektowania - EN IEC 62061

Bezpieczeństwo funkcjonalne elektrycznych/elektronicznych/programowalnych elektronicznych systemów związanych z bezpieczeństwem – Część 1: Wymagania ogólne - PN-EN ISO 14119:2014-03

Bezpieczeństwo maszyn – Urządzenia blokujące sprzężone z osłonami – Zasady projektowania i doboru - PN-EN ISO 13850:2016-03

Bezpieczeństwo maszyn – Funkcja zatrzymania awaryjnego – Zasady projektowania - PN-EN IEC 61496-1:2021-04

Bezpieczeństwo maszyn – Elektroczułe wyposażenie ochronne – Część 1: Wymagania ogólne i badania - PN-EN ISO 3691-4:2020-10

Wózki jezdniowe – Wymagania dotyczące bezpieczeństwa i sprawdzanie – Część 4: Wózki jezdniowe bez operatora i ich systemy - ISO/TS 15066:2016

Specyfikacja techniczna: Robots and robotic devices – Collaborative robots

Warto zaznaczyć, że w przypadku kluczowej z wymienionych wcześniej dyrektyw, tj. maszynowej, Komisja Europejska planuje aktualizacje, które wynikają m.in. z postępu technologicznego, w tym związanego z modularyzacją maszyn i rozwojem Przemysłu 4.0. Zgodnie z informacjami branżowymi planowane są konsultacje i zastosowanie okresu przejściowego, po którym ma wejść w życie nowa dyrektywa maszynowa. Ma to nastąpić w 2024 roku.

Adam Tupacz

|