Podczas realizacji projektu zwrócono szczególną uwagę na aspekt optymalizacji kosztów prowadzenia procesu, projektując struktury regulacji w sposób pozwalający uzyskać maksymalną efektywność instalacji. Zagadnienia te są tematem bieżącego artykułu.

CZĘŚĆ III: OPTYMALIZACJA PRACY SYSTEMU USUWANIA CO2 W ZAKŁADACH KRIO ODOLANÓW

OPTYMALIZACJA - STRUKTURA ZAAWANSOWANA

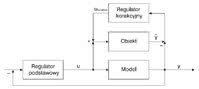

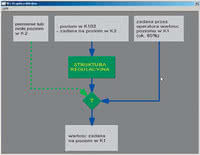

Rys. 1. Schemat struktury Model Following Control

Optymalizacja procesu została zrealizowana poprzez opracowanie oraz wprowadzenie nowej struktury regulacji lepiej dostosowanej do właściwości procesu. Oparta została ona na strukturze MFC (Model Following Control) cechującej się większą odpornością na błędy modelowania.

Główne pętle regulacji realizowane są w pętli otwartej przez nieliniowe charakterystyki modelowane przez zaawansowany blok FuzzyFire systemu Ovation. Jako regulatora korekcyjnego użyto regulatorów PID o zmiennych nastawach uzależnionych od punktu pracy, w jakim układ się znajduje. Cała struktura regulacji została zaprogramowana w kontrolerze jako integralna część systemu Ovation.

STRUKTURA MFC - IDEA

Struktura Model Following Control pojawiła się w automatyce niespełna 20 lat temu. Pomysł polega na zastosowaniu regulatora podstawowego sterującego modelem procesu, czyli realizującego sterowanie w pętli otwartej. Dodatkowo stosuje się regulator korekcyjny, którego sygnał sterowania wypracowany jest na podstawie predykowanej wartości procesu wychodzącej z modelu i rzeczywistej wartości procesu.

Schemat ogólny struktury przedstawiono na rys. 1. Zas tosowanie struktury MFC pozwala na silniejsze zestrojenie regulatora korekcyjnego, gdyż na wejściu tego regulatora sygnał uchybu jest znacznie mniejszy niż w przypadku struktury klasycznej. Dodatkowym atutem struktury MFC jest dwutorowość pozwalająca na niezależne nadążanie procesu za wartością zadaną oraz tłumienie zakłóceń.

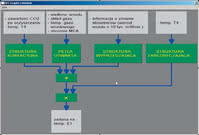

ZAAWANSOWANA STRUKTURA STEROWANIA SEKCJĄ MEA

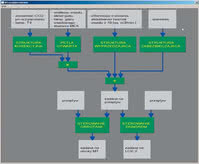

Rys. 2. Uproszczony schemat struktury sterowania temperaturą zadaną na podgrzewacz E1

Sekcja MEA z punktu widzenia automatyki jest obiektem wielowymiarowym, gdzie wartość danej zmiennej procesowej uzależniona jest od wartości kilku innych zmiennych. Dobrym przykładem jest zmienna określająca zawartość CO2 w gazie oczyszczonym, która uzależniona jest od stężenia roztworu MEA, temperatury (jakości) regeneracji oraz wielkości przepływu roztworu MEA.

W strukturze bazowej problem wielowymiarowości (interakcji oraz "rywalizacji" pętli) rozwiązuje się poprzez włączenie w proces sterowania operatora, który ręcznie ustawia wartości zmiennych nadrzędnych, a automatyka bazowa prowadzi tylko zmienne niskiego poziomu. W sekcji MEA jednym z przykładów może być temperatura na podgrzewaczu E1, której wartość zadaną w strukturze bazowej określa operator, a zadaniem automatyki bazowej jest takie sterowanie palnikami podgrzewacza, żeby tę wartość utrzymać.

Zaprojektowanie struktury wielowymiarowej w pierwszej kolejności wymaga określenia zależności pomiędzy zmiennymi procesowymi oraz określenia dopuszczalnych parametrów pracy - analiza taka została przedstawiona podczas opisu głównych pętli regulacji sekcji MEA. Wiedza uzyskana w procesie analizy pozwala na określenie wejść i wyjść w strukturze sterowania oraz podział (o ile to możliwe) "kompetencji" zmiennych w sposób taki, żeby wyeliminować lub chociaż zminimalizować występujące interakcje.

W przypadku sekcji MEA, przy odpowiednim rozdziale "kompetencji" zmiennych, możliwa była całkowita dekompozycja na sześć struktur odpowiadających pętlom struktury bazowej. Dodatkowo powstał układ wykrywający zjawisko pienienia, którego celem jest możliwie najszybsze wykrycie takiego przypadku. Informacja o tym dostarczana jest do pozostałych struktur, które wówczas przechodzą w tryb pracy mający na celu wyeliminowanie pienienia. Poniżej omówiono opracowane struktury regulacji dla poszczególnych podukładów technologicznych sekcji MEA.

STRUKTURA STEROWANIA TEMPERATURĄ ZADANĄ NA PIEC E1

Rys. 3. Uproszczony schemat dwuwarstwowej struktury sterowania pompa M1

Zadaniem zaawansowanej struktury regulacji piecem jest wyliczanie wartości zadanej na temperaturę, jaką ma utrzymywać piec E1. Zadana temperatura wyliczana jest przez czteromodułową strukturę zaprezentowaną na rysunku 2. Moduł główny pracuje w pętli otwartej w oparciu o charakterystykę od ilości i temperatury gazu wsadowego, dodatkowo dynamicznie modyfikowaną w zależności od składu gazu i stężenia roztworu MEA.

Modyfikacja charakterystyki realizowana jest poprzez zaawansowany algorytm systemu Ovation FuzzyFire, który działa w oparciu o logikę rozmytą. Moduł korekcyjny oblicza wartość korekty, o którą poprawiana jest wartość wyznaczona w pętli otwartej. Korekta wyznaczana jest w oparciu o bieżące informacje na temat zawartości CO2 i temperatury T4.

Głównie wykorzystywana jest informacja o temperaturze T4, która w założeniu powinna być utrzymywana w górnym poziomie operacyjnym (110°C). Poczynione założenie o tym, że zadaniem układu regulacji piecem E1 jest dobra regeneracja MEA, zaś o jakość oczyszczania gazu (zawartość CO2 w gazie po oczyszczeniu) ma dbać układ wyliczający zadaną na przepływ MEA, pozwala na rozdział "kompetencji" obu układów i dzięki temu możliwą dekompozycję.

Struktura wyprzedzająca odpowiedzialna jest za przygotowanie układu na sytuację wzrostu przepływu gazu wsadowego spowodowanego napełnianiem absorberów, które występuje w dalszej części instalacji i cyklicznie w odstępach kilkugodzinowych są przełączane. Ostatecznie wartość zadana, zanim zostanie przekazana jako wartość zadana na podgrzewacz, jest transmitowana przez moduł pełniący funkcję zabezpieczenia temperatury T4 przed wejściem w zakres temperatur zbyt wysokich.

STRUKTURA STEROWANIA PRZEPŁYWEM - POMPA M1

Zadaniem zaawansowanej struktury regulacji przepływem MEA jest wyliczenie wartości zadanej, jaka ma być utrzymywana przez pompę M1 oraz zawór redukcyjny FCV-2. Układ zaprojektowano w postaci dwuwarstwowej struktury, gdzie warstwa nadrzędna odpowiedzialna jest za wyliczenie wartości przepływu, natomiast warstwa podrzędna przelicza przepływ na obroty pompy oraz otwarcie zaworu FCV-2. Uproszczony schemat sterowania przedstawiono na rysunku 3.

WARSTWA NADRZĘDNA

Warstwa nadrzędna realizowana jest przez czteromodułową strukturę, gdzie moduł główny pracuje w pętli otwartej w oparciu o charakterystykę zależną od ilości gazu wsadowego, dodatkowo dynamicznie modyfi- kowaną w zależności od składu gazu i stężenia roztworu MEA. Modyfikacja charakterystyki realizowana jest również poprzez algorytm systemu Ovation FuzzyFire. Moduł korekcyjny wylicza wartość korekty, o którą poprawiana jest wartość wyliczona w pętli otwartej.

Wyznaczana jest ona w oparciu o bieżące informacje na temat temperatury T4 oraz zawartość CO2 w gazie po oczyszczeniu. Głównie informacja o zawartości CO2 w gazie po oczyszczeniu wykorzystywana jest w obliczeniach (zgodnie z poczynionym założeniem o podziale kompetencji struktury sterowania piecem E1 i struktury sterowania pompą M1). Temperatura T4 uwzględniana jest w niewielkim stopniu w celu wsparcia układu sterowania piecem E1.

Jeżeli T4 jest zbyt wysoka, oznacza to, że obroty pompy są zbyt wolne i gaz nie jest dobrze oczyszczany. Struktura wyprzedzająca odpowiedzialna jest za przygotowanie układu na sytuację wzrostu przepływu gazu wsadowego spowodowanego napełnianiem absorberów. Moduł zabezpieczający odpowiedzialny jest za redukcję przepływu w sytuacji wystąpienia pienienia.

WARSTWA PODRZĘDNA

Podrzędna warstwa regulacji wyznacza obroty pompy oraz pozycję zaworu FCV-2 w taki sposób, żeby zrealizować przepływ obliczony przez warstwę nadrzędną. W większości czasu pracy instalacji przepływ sterowany jest poprzez przemiennik częstotliwości zainstalowany na pompie i zmieniający jej obroty.

Podrzędna warstwa regulacji wyznacza obroty pompy oraz pozycję zaworu FCV-2 w taki sposób, żeby zrealizować przepływ obliczony przez warstwę nadrzędną. W większości czasu pracy instalacji przepływ sterowany jest poprzez przemiennik częstotliwości zainstalowany na pompie i zmieniający jej obroty.

Zdarzają się jednak sytuacje (np. pienienie lub bardzo niski wsad gazu), kiedy zadany przepływ jest poniżej dopuszczalnego przepływu minimalnego (zdefiniowanego na 14ton/h) i wówczas regul acja przepływu może być tylko zrealizowana poprzez dławienie na zaworze.

UKŁAD REGULACJI STĘŻENIA ROZTWORU MEA

Układ w strukturze zaawansowanej realizowany jest przez logikę porównującą wartości stężenia z wartością zakładaną (ustawioną przez operatora). Ze względu na fakt, że wartość stężenia ulega zmianie wraz z odparowywaniem i dolewaniem wody, porównywana wartość stężenia przepuszczona jest przez blok filtrujący, co pozwala znieczulić układ na wymienione zakłócenia.

Wynik porównania określa konieczność dolania roztworu MEA, co rozpoczyna się wówczas, gdy dodatkowo spełnione zostaną warunki związane z poziomem roztworu w układzie (tzn. że jest w układzie miejsce na dolanie MEA oraz dolanie 60 litrów wody wypełniającej rurociąg, którym podawane jest MEA).

Dodatkowo z uwagi na fakt, że pompy MEA i DEMI są wspólne dla obu ciągów,

Rys. 4. Uproszczony schemat struktury sterowania poziomem w kolumnie K1

Obserwacje przeprowadzone podczas pierwszego miesiąca pracy instalacji po przekazaniu układu optymalizacji operatorom wskazują na spełnienie założonego celu zadania. Po wdrożeniu układu optymalizacji sekcja oczyszczania gazu (tzw. MEA) osiągnęła pełny stopień automatyzacji, co znacząco podwyższa komfort pracy operatorów oraz, co ważniejsze, standaryzuje sposób prowadzenia procesu. Obecnie dolewanie wody zdemineralizowanej DEMI odbywa się częściej, ale małymi dawkami, przez co zaburzenie procesu jest znacząco mniejsze.

Obserwacje przeprowadzone podczas pierwszego miesiąca pracy instalacji po przekazaniu układu optymalizacji operatorom wskazują na spełnienie założonego celu zadania. Po wdrożeniu układu optymalizacji sekcja oczyszczania gazu (tzw. MEA) osiągnęła pełny stopień automatyzacji, co znacząco podwyższa komfort pracy operatorów oraz, co ważniejsze, standaryzuje sposób prowadzenia procesu. Obecnie dolewanie wody zdemineralizowanej DEMI odbywa się częściej, ale małymi dawkami, przez co zaburzenie procesu jest znacząco mniejsze.