Przedstawiamy proces wdrożenia systemu, począwszy od opracowania projektu, poprzez implementacje struktur regulacji, uruchomienie i oddanie układu do eksploatacji, a na testach odbiorczych i wynikach pracy instalacji skończywszy. Podczas realizacji projektu zwrócono szczególną uwagę na aspekt optymalizacji kosztów prowadzenia procesu, projektując struktury regulacji w sposób pozwalający uzyskać maksymalną efektywność.

CZĘŚĆ I: PROWADZENIE PROJEKTÓW AUTOMATYZACJI

AUTOMATYZACJA A OPTYMALIZACJA

Wdrożenia systemów automatyki realizowane są głównie po to, aby podnieść komfort pracy operatora i podwyższyć dokładność utrzymywania parametrów technologicznych na wartościach zadanych. Owa wyższa precyzja nie jest jednak równoznaczna z procesem optymalizacji pracy instalacji. Ten ostatni zakłada znalezienie takich parametrów technologicznych, przy których uzyskuje się najlepsze wyniki z punktu widzenia jakiegoś wcześniej zdefiniowanego kryterium, najczęściej ekonomicznego (np. zużycie energii, zużycie paliwa, czas reakcji, wielkość emisji, itp.).

Wdrożenia systemów automatyki realizowane są głównie po to, aby podnieść komfort pracy operatora i podwyższyć dokładność utrzymywania parametrów technologicznych na wartościach zadanych. Owa wyższa precyzja nie jest jednak równoznaczna z procesem optymalizacji pracy instalacji. Ten ostatni zakłada znalezienie takich parametrów technologicznych, przy których uzyskuje się najlepsze wyniki z punktu widzenia jakiegoś wcześniej zdefiniowanego kryterium, najczęściej ekonomicznego (np. zużycie energii, zużycie paliwa, czas reakcji, wielkość emisji, itp.).

W klasycznym modelu warstwowej struktury sterowania optymalizacja realizowana jest w warstwie wyższej - wymaga jednak dobrze przygotowanej struktury regulacji podstawowej oraz w pełni zautomatyzowanej pracy obiektu. W czasie projektowania automatycznej struktury regulacji dobrą praktyką jest rozważenie realizacji warstwy optymalizacji już na etapie projektu struktury podstawowej.

Często, w szczególności w procesach chemicznych, znany jest optymalny punkt pracy instalacji i w zasadzie rola warstwy optymalizacji i trudność osiągnięcia optymalnej efektywności pracy instalacji sprowadza się do ustawienia wartości zadanych zmiennych procesowych na wartościach odpowiadających optymalnemu punktowi pracy i utrzymania tych wartości za pomocą bardzo precyzyjnie działającej podstawowej struktury regulacji.

W przypadku obiektów wielowymiarowych, nieliniowych z dużym opóźnieniem, spełnienie tego prostego, wydawałoby się, warunku nie jest łatwe. Typowe podejście, gdzie inżynier automatyk stosuje proste, jednopętlowe regulatory PID nie sprawdza się głównie ze względu na występujące interakcję pomiędzy pętlami oraz nieliniowości.

W opisanej sytuacji konieczne jest zastosowanie skutecznych algorytmów regulacji wielowymiarowej, nieliniowej i uwzględniającej ograniczenia sygnałów - tzw. algorytmów regulacji zaawansowanej, które przy obecnych mocach obliczeniowych sterowników mogą być z powodzeniem stosowane w warstwie regulacji bezpośredniej.

Zastosowanie algorytmów regulacji zaawansowanej wymaga od inżyniera automatyka głębszej wiedzy na temat obiektu, co sprowadza się do konieczności ścisłej współpracy automatyków z technologami i zastosowania bardziej formalnych zasad prowadzenia projektu.

WSPÓŁPRACA AUTOMATYKÓW I TECHNOLOGÓW

TABELA 1. Zmienne związane z układem podgrzewania

Najpewniejszym źródłem wiedzy o obiekcie są operatorzy oraz technolodzy, którzy mają wiedzę teoretyczną (zazwyczaj osoby o wykształceniu kierunkowym) oraz praktyczną. Są oni ponadto głównymi przyszłymi beneficjentami wdrażanego rozwiązania, osobami, dla których projekt jest realizowany i które będą weryfikowały jakość pracy nowego układu automatycznej regulacji. Dlatego bardzo istotnym elementem w czasie realizacji projektu jest włączenie w proces projektu technologów oraz operatorów, co zapewni, że:

- wymagania klienta zostaną prawidłowo uwzględnione,

- kryteria działania nowego układu zostaną jednoznacznie określone,

- wszystkie niuanse zostaną uwzględnione na etapie projektu,

- określone zostaną kanały komunikacyjne, pozwalające na szybką wymianę informacji i tym samym szybkie reagowanie na wszelkiego rodzaju czynniki zakłócające przebieg projektu.

Współpraca automatyków i technologów powinna być prowadzona przez cały czas trwania projektu. W przypadku projektów automatyzacji można wydzielić cztery fazy projektu.

FAZA WSTĘPNA - PROJEKTOWA

Jest to najistotniejsza faza projektu, a późniejsze koszty poprawienia błędów popełnionych na tym etapie są największe. Podczas projektu następuje rozpoznanie obiektu, w wyniku czego określone zostają pętle regulacyjne oraz sygnały wejściowe i wyjściowe z układu regulacji.

Projekt pętli regulacyjnych musi być skonfrontowany z istniejącą infrastrukturą, tzn. musi być oparty na dostępnych sygnałach lub też należy określić, jakie zmiany w AKPIA (w aparaturze kontrolno-pomiarowej i automatyce) trzeba wprowadzić. Obejmuje to w szczególności zadecydowanie, jakie urządzenia trzeba wymienić lub dokupić oraz jakie sygnały należy doprowadzić do systemu.

Oczywiste jest, że wymogi te muszą być konsultowane z klientem głównie z racji budżetu (zmiany w AKPIA są kosztowne), ale też ze względu na możliwości techniczne, takie jak dostępne protokoły komunikacyjne, miejsce w modułach wejść/wyjść, dostępne zasoby w systemie sterowania (adresy, moc obliczeniowa, pamięć) i inne.

Faza wstępna jest najtrudniejsza również z tego powodu, że wymaga zaangażowania wszystkich uczestników projektu, począwszy od technologów i operatorów, poprzez elektryków i mechaników, skończywszy na służbach IT odpowiedzialnych za pracę systemu sterowania. Istotą fazy projektowej jest dokładne sprecyzowanie wymagań oraz weryfikacja możliwości ich spełnienia. Jej rezultatem powinien być dokument określający:

- strukturę regulacji (pętle regulacyjne) wraz z interfejsem operatora,

- wymagania na zmiany AKPIA,

- czas realizacji oraz spodziewane rezultaty (z analizą zwrotu nakładów).

Ze względu na fakt, że bardzo często na etapie fazy pierwszej nie jest znany dokładny zakres projektu, dobrym rozwiązaniem jest wydzielenie fazy projektowej jako niezależnego projektu, tzw. studium wykonalności, którego zadaniem byłoby szczegółowe określenie zakresu projektu oraz sposobu i planu jego realizacji.

IMPLEMENTACJA

Podczas kolejnej fazy realizacji projektu następuje zaprogramowanie interfejsu oraz struktur regulacji opracowanych na etapie projektu. Zazwyczaj implementacja odbywa się w systemie rozwojowym (deweloperskim), odseparowanym od produkcyjnego. Wgranie struktur regulacji do systemu produkcyjnego następuje dopiero po testach. Na tym etapie należy szczególnie zwrócić uwagę na kwestie zasobów w celu uniknięcia sytuacji, kiedy po wgraniu oprogramowania do systemu produkcyjnego następuje awaria spowodowana przepełnieniem się pamięci czy przekroczeniem dopuszczalnego czasu obliczeń.

Podczas kolejnej fazy realizacji projektu następuje zaprogramowanie interfejsu oraz struktur regulacji opracowanych na etapie projektu. Zazwyczaj implementacja odbywa się w systemie rozwojowym (deweloperskim), odseparowanym od produkcyjnego. Wgranie struktur regulacji do systemu produkcyjnego następuje dopiero po testach. Na tym etapie należy szczególnie zwrócić uwagę na kwestie zasobów w celu uniknięcia sytuacji, kiedy po wgraniu oprogramowania do systemu produkcyjnego następuje awaria spowodowana przepełnieniem się pamięci czy przekroczeniem dopuszczalnego czasu obliczeń.

Dobrą praktyką jest wykonywanie implementacji w środowisku maksymalnie zbliżonym do środowiska produkcyjnego - chociaż może być to trudne, gdyż większość tego typu prac obecnie odbywa się na różnego rodzaju emulatorach, wirtualnych (software’owych) kontrolerach, które nie odzwierciedlają w 100% sprzętu produkcyjnego. Dlatego bardzo istotnym jest na tym etapie dokonanie testów wydajnościowych.

Oprócz powyższych przeprowadzone powinny zostać także testy jakościowe, sprawdzające przede wszystkim kierunki działania układu regulacji oraz w miarę możliwości poprawność doboru parametrów strojeniowych. Przeprowadzenie takich testów możliwe jest jedynie w oparciu o model obiektu.

Dobrą praktyką na etapie implementacji struktur regulacji jest stworzenie prostego modelu obiektu - pozwala to na lepsze zrozumienie procesu i dobranie wartości parametrów strojeniowych bliskich wartości optymalnych. Opracowany model, oprócz celów symulacyjnych, może być wykorzystany w strukturze sterowania jako wewnętrzny model w regulatorach predykcyjnych lub moduł odprzęgający typu feed-forward.

Struktura regulacji oraz pulpit operatora powinny być zaimplementowane w sposób pozwalający na załączenie i wyłączenie układu automatyki w dowolnym momencie, tzn. logika powinna być zaimplementowana w taki sposób, że w każdej chwili możliwe jest przejście w tryb manualny, gdzie wartości sterowania nastawia operator. Załączenie i wyłączenie układu automatyki powinno odbywać się w sposób bezuderzeniowy.

Oznacza to, że struktura powinna być zaimplementowana tak, że jeśli układ automatyki nie jest aktywny, to śledzi wartość wystawioną przez operatora (lub istniejący bazowy układ automatyki - np. lokalny sterownik) i w momencie aktywacji płynnie rozpoczyna wyliczenia od tej wartości.

Śledzenie wartości powinno być realizowane w obie strony - także w momencie przejścia w tryb manualny aktualną wartością podawaną będzie ostatnia wartość wyliczona w trybie automatycznym. Na etapie implementacji powinien powstać dokument prezentujący bardzo szczegółowo zaprogramowaną strukturę regulacji, opis przeprowadzonych testów oraz opis funkcjonalności interfejsu operatora.

Przejście do kolejnej fazy projektu możliwe jest po zaakceptowaniu przez klienta prac wykonanych na omawianym etapie. Równocześnie z implementacją powinny być przeprowadzone prace związane ze zmianami w AKPIA, jeżeli takie w danym projekcie są wymagane.

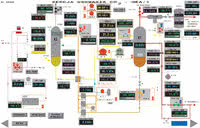

Więcej o wdrożeniach w zakładzie KRIO OdolanówBieżący artykuł nie jest pierwszym opisem rozwiązań technologicznych stosowanych w zakładzie w Odolanowie. W 2008 roku opublikowany został artykuł poświęcony sterowaniu w procesach przetwarzania gazu ziemnego. Znaleźć go można w wydaniu APA 7/2008 oraz na stronie Rys. 1 Schemat instalacji usuwania CO2 Obejmuje ono wgranie, zestrojenie i uruchomienie układu automatycznej regulacji. W przypadku struktury wielowymiarowej zalecane jest uruchamianie układu stopniowo, fragmentami. Dobrą praktyką jest dodanie wszystkich sygnałów wejściowych i wyjściowych do systemu archiwizacyjnego, dzięki temu możliwe będzie szczegółowe przeanalizowanie pracy układu podczas uruchamiania i później, już podczas pracy. Informacje zawarte w historii pracy obiektu stanowią drugie, po opinii operatorów, źródło danych o pracy układu regulacji. Na etapie wdrożenia powinny odbyć się też szkolenia służb eksploatacyjnych w zakresie używania nowego układu regulacji i powinien powstać niezależny dokument w postaci instrukcji operatorskiej. Etap wdrożenia powinny zakończyć wewnętrzne testy sprawdzające poprawność działania układu automatyzacji oraz testy bezpieczeństwa sprawdzające, czy układ zachowuje się poprawnie (bezpiecznie) w możliwych do symulacji sytuacjach awaryjnych, takich jak: utrata pomiaru czy np. zanik napięcia w instalacji. W wyniku przeprowadzonych testów powinien powstać raport zawierający szczegółowy opis testów, czas ich przeprowadzenia oraz uzyskane przebiegi wartości. Akceptacja przez klienta sposobu przeprowadzenia testów oraz otrzymanych wyników stanowi podstawę do przejścia do ostatniego etapu projektu, jakim jest przekazanie układu do eksploatacji. PRZEKAZANIE UKŁADU DO EKSPLOATACJIJest to faza kończąca realizację projektu, podczas której następuje formalne przekazanie obsługi układu operatorom. Nadal jednak kontynuowany jest proces archiwizacji danych, które posłużą do oceny pracy układu i do odpowiedzi, czy osiągnięto parametry zakładane w fazie projektowej. W zależności od złożoności procesu dane do oceny pracy zbierane są za okres od 1 do nawet 3 miesięcy po przekazaniu układu operatorom, a pozytywna ocena stanowi podstawę do zamknięcia projektu, tj. przejścia w fazę gwarancyjną, która w zależności od kontraktu ustanawiana jest na okres od jednego do nawet 3 lat. Podczas fazy gwarancyjnej układ obsługiwany jest przez operatorów, natomiast za poprawne działanie (serwis) odpowiada wykonawca. Po fazie gwarancyjnej zazwyczaj zawierana jest niezależna umowa serwisowa pomiędzy klientem a wykonawcą, określająca zakres oraz czas reakcji na zdarzenia.

Spis treści

Powiązane treści

Akademia Automatyzacji i Robotyzacji

Automatyzacja procesów w przemyśle

Automatyzacja procesów optymalnym rozwiązaniem dla zakładów produkcyjnych

Automatyzacja obiektów wielowymiarowych - metodyka i przykładowe wdrożenie. Modernizacja sekcji usuwania dwutlenku węgla w zakładach odazotowywania KRIO Odolanów, część 2

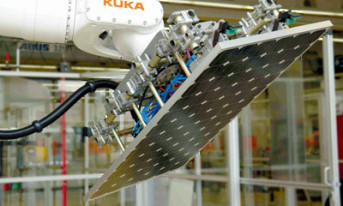

Energetyka słoneczna. Część 2: Automatyzacja produkcji ogniw i modułów fotowoltaicznych

Produkcja porcelany i jej automatyzacja - czyli o procesach wytwórczych w Zakładach Porcelany Stołowej Lubiana SA

Zobacz więcej w kategorii: Technika

Bezpieczeństwo

EMC zaczyna się na etapie projektu – jak uniknąć kosztownych problemów na końcu wdrożenia

Obudowy, złącza, komponenty

Rola wysokiej klasy elementów złącznych w przemyśle specjalistycznym

Obudowy, złącza, komponenty

Nowoczesne centra magazynowe - automatyzacja i wzrost wydajności procesów

Roboty

Innowacje w robotyce - coboty, AMR, AGV, humanoidy, model RaaS

Przemysł 4.0

Niskokosztowa automatyzacja od igus dla logistyki, montażu i transportu oraz wielu innych branż

Bezpieczeństwo

Niezawodne systemy bezpieczeństwa z przekaźnikami Guardmaster

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|