W artykule stanowiącym kontynuację tematyki systemów MES rozpoczętej w sierpniowym numerze APA autor, który na co dzień zajmuje się tworzeniem oprogramowania przemysłowego, przedstawia teoretyczne oraz praktyczne aspekty związane z tytułowym wskaźnikiem.

Czym jest wskaźnik OEE?

Rys. 1.

Ideą stojącą za liczeniem wartości wskaźnika OEE (Overall Equipment Effectiveness) jest chęć posiadania wyznacznika efektywności produkcji w postaci jednej liczby. Wyliczamy wskaźnik i patrzymy - dzisiaj wyszło 77%, natomiast wczoraj było 74%. Oznacza to, że od wczoraj coś udało nam się poprawić albo wczoraj coś było nie tak - może awaria, może postój związany z przyczynami logistycznymi. Wskaźnik OEE definiuje więc to, w jakim stopniu wykorzystaliśmy nasze moce produkcyjne. Jest on jednocześnie wypadkową trzech innych wskaźników:

- Dostępności - stosunku czasu zaplanowanego na realizację zadania do czasu, który w rzeczywistości możemy na to zadanie poświęcić. Dostępność obniżana jest przez awarie i zależna od przyjętej metody przez przezbrajanie i ustawianie maszyn.

- Wykorzystania - jest to stosunek czasu dostępnego do rzeczywistej pracy. Dostępność jest zaniżana przez straty prędkości wykonywania operacji. Inaczej mówiąc - skoro przypisaliśmy pewną pulę czasu maszynie na pracę, to powinna przez ten czas wyprodukować pewną ilość produktów - wskaźnik wykorzystania pokazuje nam, na ile to się udało.

- Jakości - stosunek liczby dobrych i wadliwych produktów.

Wskaźnik wyliczamy, mnożąc wymienione trzy składowe. Innymi słowy OEE = Dostępność∙Wykorzystanie∙ Jakość. Schematycznie przedstawiono go na rysunku 1. Do tego należy dodać całkowity czas produkcji, czyli ten, w którym realizujemy daną pracę, oraz czas operacyjny, czyli czas zaplanowany na pracę. W dalszej części artykułu pokażemy, jak omawiany wskaźnik policzyć, jak interpretować dane wejściowe oraz wyniki, a także jakie są problemy związane z uzyskaniem poprawnych wyników.

Straty wykazywane przez OEE

Zanim zaczniemy obliczać OEE, zastanówmy się, jakie straty ma on pomóc zidentyfikować i czy zawsze strata jest stratą. Informacje na ten temat przedstawiono w tabeli poniżej.

Jeden wskaźnik OEE - dwie interpretacje

Wszelkie rozważania na temat OEE należy zacząć od uświadomienia sobie, o czym ten wskaźnik ma nas informować. Istnieją tutaj "dwie szkoły", a wiele nieporozumień wynika z ich pomieszania. Pierwsza interpretacja to: wskaźnik OEE pokazuje wykorzystanie maszyn względem planu. Oznacza to, że OEE równy 100% oznacza pracę maszyn bez przerw, bez braków i z normatywnym czasem przezbrajania, czyli tak, jak tę pracę zaplanowano z wykorzystaniem określonych wcześniej środków.

Wszelkie rozważania na temat OEE należy zacząć od uświadomienia sobie, o czym ten wskaźnik ma nas informować. Istnieją tutaj "dwie szkoły", a wiele nieporozumień wynika z ich pomieszania. Pierwsza interpretacja to: wskaźnik OEE pokazuje wykorzystanie maszyn względem planu. Oznacza to, że OEE równy 100% oznacza pracę maszyn bez przerw, bez braków i z normatywnym czasem przezbrajania, czyli tak, jak tę pracę zaplanowano z wykorzystaniem określonych wcześniej środków.

Druga interpretacja mówi, że OEE równy 100% to nieprzerwana praca 7 dni w tygodniu przez 24 godziny na dobę, a w wersji ekstremalnej - przy zerowym czasie przezbrajania. Mówiąc trochę żartobliwie, można uznać, że pierwsza ma sprawdzić, czy premię zabrać operatorom i mechanikom, druga - czy planistom.

Problem zaczyna się, gdy na podstawie wskaźnika wyliczonego pierwszą metodą chce się zabierać premie pracownikom produkcyjnym, którzy nie mają wpływu na plan, jego jakość i zarezerwowane zasoby. Nie mają też żadnego wpływu na sprzedaż, a pamiętajmy, że wskaźnik liczony drugą metodą "poleci" ostro w dół, kiedy maszyny będą stały z prozaicznej przyczyny: braku zleceń.

Czy więc druga metoda jest metodą błędną? Nie, ale pod warunkiem, że wiemy po co liczymy tą metodą. Pamiętajmy jednak, że takie wyliczenia mają sens dla dłuższego okresu i że wskaźnik pokazuje nam nie straty, ale potencjalne, dodatkowe możliwości. Przykładowo gdy wprowadzimy trzecią zmianę, gdy zwiększymy efektywność zbytu i planowania, gdy będziemy pracować w soboty i niedziele, to teoretycznie możemy wyprodukować więcej, opierając się na tym samym parku maszynowym.

Czas operacyjny - zapomniany składnik wskaźnika OEE

Otwierając przeglądarkę internetową i wpisując hasło OEE znajdzie się informacje, z których większość mówi o trzech składnikach: dostępności, jakości i wykorzystaniu. Definicje te zakładają, że OEE liczymy dla 8-godzinnej zmiany roboczej. Jeżeli liczymy wskaźnik faktycznie dla 8 godzin, to jest to w porządku, ale często chcemy policzyć OEE dla doby roboczej, dla zlecenia, dla miesiąca. No i nie zawsze nam się wyliczenia zgadzają.

Wyobraźmy sobie, że chcemy, aby podstawą był dzień roboczy w firmie, która pracuje dwie zmiany robocze. Liczymy jednak dla trzech. Zakładając, że maszyna pracuje z doskonałymi osiągami, czyli bez strat, wychodzi nam OEE przykładowo na poziomie 66%. Wszyscy pracują dobrze, maszyna pracuje jak nigdy, materiał jest na miejscu - wszystko gra - oprócz obliczonego wskaźnika.

Wróćmy do wykresu na rysunku 1. Doba, dla której liczymy OEE, to całkowity czas produkcji, zwany też czasem zamówionym. W ramach czasu zamówionego jedna zmiana robocza nie była przeznaczona na pracę. A skoro nie pracowano, bo nie było pracy w planie, jest ona postojem planowanym. Dwie pozostałe zmiany to czas operacyjny - czas rzeczywiście przeznaczony na pracę. I to dla czasu operacyjnego należy policzyć wskaźnik. Tym razem będzie on wynosił 100%. Czas operacyjny będzie stanowił 66% czasu zamówionego, co pokazuje nam, że mamy jeszcze 33% potencjału do wykorzystania, jeśli uruchomimy trzecią zmianę roboczą.

Pamiętajmy, że wskaźnik OEE ma informować o realnych problemach w wykorzystaniu i eksploatacji maszyn. To, że pracujemy dwie, a nie trzy zmiany, nie jest w żadnym wypadku problemem operatorów maszyn, mechaników czy samej linii produkcyjnej, a przecież to dla nich wyznacznikiem ma być wskaźnik OEE.

Wyliczenie wartości OEE - przykładObliczmy wskaźnik OEE dla konkretnego przykładu produkcji towarów. Najpierw musimy zdefiniować czas, dla którego będziemy wyznaczali wskaźniki. Może to być wspomniane wyżej podręcznikowe osiem godzin, ale może być np. czas od rozpoczęcia danej serii albo czas, jaki minął od początku miesiąca, itd. W przykładzie policzymy wskaźnik dla konkretnego zlecenia- czegoś, co ma początek, środek i koniec. Analiza zlecenia wydaje się bowiem najbardziej adekwatna do rzeczywistości. Czas przeznaczony na realizację zlecenia nazwijmy czasem zamówionym, bo w rzeczywistości planując produkcję, musimy "zamówić" jakiś fizyczny czas na wykonanie danej partii. I wcale nie oznacza to, że przez cały ten czas będziemy produkowali. Mówimy bowiem: produkowaliśmy tę partię od czwartku od 17 do wtorku do 12, ale niedziela była wolna. Następnie wyznaczamy czas operacyjny, zwany też planowanym czasem produkcji. Wyznaczamy go, odejmując od czasu zamówionego czas planowanych postojów. Od godziny 17 w czwartek do 12 we wtorek mamy 113 godzin i jest to czas zamówiony. Pracujemy w systemie trzyzmianowym, ale w sobotę pracowała tylko 1 zmiana, a niedziela była wolna. Mieliśmy więc 24+16 = 40 godzin planowanego postoju. Do tego są jeszcze przerwy na posiłki - powiedzmy, że w sumie była to jedna godzina. Czas operacyjny wyniósł więc: 113-40-1 = 72. Następnym składnikiem jest dostępność, czyli czas, przez który maszyna była dostępna, czyli mogliśmy na niej produkować. Dostępność maszyny ograniczają dwie przyczyny: awarie i przezbrajanie ponadnormatywne oraz dłuższe przestoje z przyczyn logistycznych. Przyjmujemy, że optymalny czas przezbrojenia to 10 - jeśli zmieścimy się w nim, to nie będzie on stratą. O te 10 godzin pomniejszymy jednocześnie czas operacyjny, a więc 72-10 = 62 godziny. Dla potrzeb przykładu przyjmijmy jeszcze, że w sumie było 3 godziny awarii, a przezbrajanie trwało w rzeczywistości nie 10, ale 12 godzin. Dostępność naszej maszyny policzymy więc jako czas operacyjny minus czas awarii i minus utracony czas przezbrajania, a więc: czas dostępny to 62-3-2 = 57 godzin. Dostępność w procentach wynosi (57·100)/62 = 91,9%. W omawianym przykładzie przez 57 godzin mamy maszynę dostępną i zgodnie z naszymi wyliczeniami przez taki czas powinna efektywnie produkować. Rzeczywistość jest jednak daleka od ideału. Podczas pracy maszyny mamy do czynienia z wieloma czynnikami zakłócającymi: spadki szybkości, chwilowe zatrzymania, uzupełnianie surowca. Istnieje też wiele powodów, które sprawiają, że maszyna nie wykorzystuje w pełni swoich możliwości, a więc nie jesteśmy w stanie jej wykorzystać w takim stopniu, na jaki pozwalałaby jej dostępność. Tutaj mamy kolejny składnik współczynnika OEE, którym jest wykorzystanie. Jest nim czas dostępny pomniejszony o czas strat wynikający ze spadków wydajności. Podręcznikowo stratę tę liczymy w taki sposób, że określamy czas na wyprodukowanie jednej sztuki produktu i mnożymy przez ich liczbę. Na potrzeby naszego przykładu przyjmijmy, że czas potrzebny na wykonanie jednego produktu wynosi 10 sekund i że przez 57 godzin wyprodukowano 18500 sztuk (łącznie z brakami!). Wedle technologii czas potrzebny na wyprodukowanie 18500 sztuk wynosi 18 500·10 s = 43,8 godzin. Gdzieś zatem "uciekło" 13,2 godziny. Wykorzystanie wynosi więc (43,8·100)/57 = 76,8% Maszyna wykonała 18 500 sztuk wyrobu wraz z brakami, natomiast zamówienie opiewało na 18 000 sztuk, czyli wyprodukowano 500 wadliwych. Maszyna musiała poświecić czas na dodatkowe wyprodukowanie brakujących sztuk. Aby więc obraz sytuacji był jasny, wprowadzamy składnik: jakość. Jest to stosunek wyrobów dobrych do wadliwych, czyli w przykładzie będzie to (18 000·100)/18500 = 97,2%. Mamy wyliczone procentowe wartości składników, więc wyliczmy: OEE = 91,9%·76,8%·97,2% = 68,6% Podsumowanie przykładu:

OEE wynoszący 68,6% oznacza, że nasza maszyna przepracowała efektywnie 68,6% czasu operacyjnego, który w naszym przypadku wyniósł 62 godziny. Gdyby nie było tych strat, czas operacyjny mógłby zostać zmniejszony o 31,4%, czyli moglibyśmy wykonać zlecenie w 42 godziny. |

Czy przezbrajanie maszyn produkcyjnych wiąże się ze stratą?

Wiele maszyn wymaga przygotowania technicznego do produkcji, a w szczególności do produkcji nowego zlecenia/produktu. Trzeba wymienić narzędzia takie jak forma czy wykrojnik, zmienić program w maszynie CNC, dokonać płukania i sterylizacji linii rozlewniczej. Ogólnie określa się to mianem przezbrojenia maszyny. W przypadku drugiego z wymienionych wcześniej sposobów postrzegania OEE zakładać można zerowy czas przezbrajania. Niektórzy twierdzą, że przezbrajanie maszyn jest stratą, czyli że czas ten jest zmarnowany.

Wiele maszyn wymaga przygotowania technicznego do produkcji, a w szczególności do produkcji nowego zlecenia/produktu. Trzeba wymienić narzędzia takie jak forma czy wykrojnik, zmienić program w maszynie CNC, dokonać płukania i sterylizacji linii rozlewniczej. Ogólnie określa się to mianem przezbrojenia maszyny. W przypadku drugiego z wymienionych wcześniej sposobów postrzegania OEE zakładać można zerowy czas przezbrajania. Niektórzy twierdzą, że przezbrajanie maszyn jest stratą, czyli że czas ten jest zmarnowany.

Nie możemy jednak robić wyliczeń, abstrahując od zwykłej logiki. Czy możliwe jest, aby na potężnej prasie zmienić produkt bez zmiany narzędzia wykrawającego? Nie można. Czy można półtonowe narzędzie wymienić w czasie równym zero minut? Możemy stosować nowoczesne metody mocowania narzędzi i procedury SMED celem maksymalnego skrócenia tego czasu, ale nigdy do zera. Nie możemy więc oceniać czyjejś pracy, porównując ją do niemożliwego! Ocena taka traci sens i praktyczną wartość.

Proces przezbrajania sam w sobie nie jest stratą, ale może straty generować. Technologia określa (przynajmniej powinna określać), ile czasu powinno trwać zmiana wspomnianego wykrojnika - oczywiście z uwzględnieniem tzw. przezbrajania wewnętrznego, czyli operacji wymagających wyłączenia maszyny z ruchu.

Jeśli zostaną one wykonane w tym czasie, będziemy go nazywali czasem normatywnym, a więc nie stratą. W praktyce czas ten może się wydłużyć. Zamiast w 40 minut będziemy wykrojnik wymieniać 70 minut. Mamy więc 30 minut straty - i tylko te 30 minut nas interesuje i je chcemy wyeliminować. Czas, o który przedłużyła się instalacja, nazywali będziemy czasem ponadnormatywnym i będzie on zaniżał dostępność maszyny.

Jednym z powodów traktowania przezbrajania jako straty jest fakt, że skoro przezbrajania nie jest stratą, to jest postojem planowanym. Pozornie wydaje się to nielogiczne. Jednak nie możemy przecież pracować bez wykrojnika, nie możemy też pracować w czasie jego wymiany. Personel przygotowujący produkcję pracuje, ale maszyna nie - jest ona w stanie postoju planowanego.

Należy zaznaczyć, że częste problemy interpretacyjne wynikają z myleniem planowanego czasu produkcji z planowanym czasem pracy pracowników produkcji. W tabeli w poprzednim rozdziale wspomniano o podziale na przezbrajanie i ustawianie. Jest to nasz autorski pomysł wynikający z wieloletnich obserwacji. Wróćmy do przykładowej prasy - gdy zmieniamy zlecenie, to musimy wymienić wykrojnik - ale nie zawsze. Czasami wystarczy wymienić stempel w oznaczniku.

W pierwszym przypadku zmiana zlecenia trwa prawie godzinę, w drugim kilka minut. Do czasu ustawiania możemy też zaliczyć zatrzymanie maszyny celem jej oczyszczenia. Problem z ustawianiem jest taki, że jako działanie krótkotrwałe często nie jest ono rejestrowane, a czas operacji nie jest podliczony i zaniża wykorzystanie. Generuje to straty, choć stratą nie jest. Czas takich strat zaniża wartość wskaźnika z powodów technologii gromadzenia danych do jego wyliczenia i podczas analizy powinien być uwzględniony celem poprawnej interpretacji.

Po co jakość we wzorze na efektywność produkcji?

Z czym kojarzy się produkowanie braków, czyli wadliwego produktu? Ze zmarnowanym materiałem czy może czasem produkcji? Niech maszyna produkuje "coś", przy czym zaplanowano wykonanie tego tysiąca sztuk. Czas cyklu to 80 sekund, a na cykl maszyna produkuje 2 sztuki. W toku produkcji powstało 50 braków, jednak zamówienie jest na 1000, a nie 950 sztuk. Aby oddać do magazynu 1000 sztuk, musimy dodatkowo wyprodukować brakujące 50 sztuk, co stanowi 25 dodatkowych cykli maszyny. Tyle cykli to 25∙80 = 2000 sekund, czyli ponad pół godziny dodatkowej pracy maszyny. Z tych powodów uwzględnienie jakości we wzorze na efektywność jest konieczne.

Uwaga na grupowanie przy wyznaczaniu OEE!OEE pomyślano jako narzędzie do oceny pracy konkretnej maszyny lub linii. Jeśli mamy 10 takich maszyn, to można wskaźniki zsumować arytmetycznie - będziemy wtedy mieli jeden wskaźnik dla całego wydziału. Tylko co on nam daje? Pomińmy problemy z czasem zamówionym - jeśli chcemy grupować maszyny, to powinny one mieć tę samą podstawę rozliczanego czasu - ta wartość dla poznania przyczyn strat ma wskaźnik? Jeśli występujący na maszynie poważny problem zaniży jej OEE o 10%, to zakładając, że pozostałe maszyny pracują optymalnie, wskaźnik zbiorczy zmieni się o wartość porównywalną do błędu pomiaru. |

Trudności przy obliczaniu OEE - straty w wyniku oczekiwania

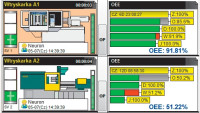

Rys. 2. Kalkulator wskaźnika OEE

W tym miejscu odsyłamy do przykładu podanego w ramce. Wynika z niego, że obliczanie współczynnika OEE jest w miarę proste. Niestety nie zawsze tak jest. Czasami mamy do czynienia z maszynami, które same w sobie są małymi fabrykami. Z jednej strony podawany jest materiał, z drugiej strony wychodzi produkt. Dla takiej właśnie maszyny policzyliśmy wskaźnik. Najczęściej jednak maszyna stanowi element pewnego ciągu produkcyjnego - jest elementem na drodze przepływu wartości.

Powiedzmy, że mamy maszynę nadrzędną - nazwijmy ją M i dwie maszyny podrzędne: S1 i S2. Maszyna M produkuje "coś", co jest półproduktem dla maszyn S1 i S2, przy czym M produkuje sztukę przez 30 sekund, a S1 i S2 przetwarzają to w 60 sekund. Mamy więc układ zależny: jeśli M pracuje bez strat, to i S1, i S2 pracują bez strat. Jeśli M zwolni, to i pozostałe muszą zwolnić. Jeśli jednak zwolni któraś z maszyn S, to M też musi zwolnić, gdyż S nie nadążają odbierać półproduktu.

Wyliczenie OEE, a w zasadzie jego prawidłowa interpretacja, przestaje być proste. Wykorzystanie spada nam dla wszystkich maszyn, ale odpowiedź dlaczego wymaga szczegółowej wiedzy o tym, co jest przyczyną spadku wykorzystania - czy jest to oczekiwanie na półprodukt w przypadku maszyn S, czy brak odbioru produktu w przypadku M. Problem można jeszcze bardziej skomplikować. Powiedzmy, że maszyna M potrzebuje nie 30, a 40 sekund na wyprodukowanie półproduktu.

Oznacza to, że maszyny S1 i S2 muszą czekać na półprodukt. Jak więc policzyć ich OEE? Przecież 10 sekund straty na każdy cykl to tak naprawdę postój planowany! Maszyna czeka, bo tak wynika ze zdolności produkcyjnych. Jeśli wiec zaniżymy owe 10 sekund, wykorzystanie będzie nieprawdą. Jeśli więc chcemy być rzetelni, to musimy o ten okres zaniżyć czas operacyjny.

Jak zapewnić poprawność obliczeń OEE?

OEE to tak naprawdę tylko wzór. To, co wychodzi z obliczeń, zależy od liczb, które się do niego podstawia, a one pochodzą z produkcji. Spójrzmy na kolejny przykład - obliczenia OEE dla zmiany pracującej wtryskarki. Załóżmy, że chcemy to zrobić z dokładnością 1%. Czas zamówiony wynosi 8 godzin, zmierzono też precyzyjnie wszystkie inne okresy. Nominalny czas cyklu wynosi 17 sekund - potrzebujemy tylko liczby wyprodukowanych towarów. O to zapytać można operatora albo magazyniera.

OEE to tak naprawdę tylko wzór. To, co wychodzi z obliczeń, zależy od liczb, które się do niego podstawia, a one pochodzą z produkcji. Spójrzmy na kolejny przykład - obliczenia OEE dla zmiany pracującej wtryskarki. Załóżmy, że chcemy to zrobić z dokładnością 1%. Czas zamówiony wynosi 8 godzin, zmierzono też precyzyjnie wszystkie inne okresy. Nominalny czas cyklu wynosi 17 sekund - potrzebujemy tylko liczby wyprodukowanych towarów. O to zapytać można operatora albo magazyniera.

Produkujemy małe nakrętki - w cyklu powstaje ich 12 sztuk, a następnie są one pakowane w kartony po 2 tysiące sztuk. Jak nietrudno policzyć: 2000/12 to 166 cykli, czyli około 2822 sekund, a więc 47 minut. Innymi słowy w ciągu zmiany roboczej powstaje 10,2 kartonu, gdy maszyna pracuje w sposób ciągły. Kiedy obsługa na początku zmiany przejmuje maszynę, ona też pracuje i ma częściowo napełniony karton. Kiedy maszyna jest zdawana, dalej pracuje i zapełnia kolejny karton.

Wiemy, że oddano do magazynu 9 kartonów - 1800 sztuk zakrętek, ale nie wiemy, ile z pierwszego kartonu wyprodukowano na tej zmianie. Nie mamy więc pewności co do 2000 sztuk! To samo dotyczy aktualnie produkowanego kartonu. Na produkcji jest 20 wtryskarek, więc nikt tego nie przeliczy, a pracownicy od lat operują kartonem jako podstawową miarą ilości. Dostajemy więc z produkcji dane niepewne o jeden karton, czyli o 2000∙100/(10,2∙2000) = 9,8%. W ten sposób marzenia o 1-procentowej dokładności wskaźnika się rozpłynęły.

Również dyskusyjna jest precyzja pomiaru czasów. Produkcja podaje nam czas awarii 47 minut, ale skąd operatorzy lub utrzymanie ruchu to wiedzą? Mamy 20 wtryskarek, ale nie ma do nich tyle samo osób obsługi. Możliwe jest, że pracownik przez jakiś czas nie zauważy, że maszyna nie pracuje. Istnieje zatem ryzyko, że sytuacja ta zostanie wychwycona po kilku minutach - powiedzmy, że po czterech. Jednak pracownik nie wie, że maszyna się zepsuła - widzi tylko, że się zatrzymała.

Usuwa niezakończoną wypraskę, próbuje ponownie uruchomić maszynę. Zanim dojdzie do wniosku, że to rzeczywiście awaria, mija następne 8 minut. Operator wzywa mechanika i zapisuje godzinę zgłoszenia, ale czy z uwzględnieniem owych 12 minut? Jeśli nie, to czas awarii wynosi 59, a nie 47 minut. Niewiele? Niemniej to kolejne 2% odchyłki. Dodajmy do tego fakt, że nikt z pracowników nie chodzi po zakładzie ze stoperem. Pracownik nie mierzy upływającego czasu, tylko go szacuje. Oczywiście nie zakładamy tutaj złej woli żadnej ze stron, jednak nietrudno się domyślić, że pracownik będzie podawał czas, jaki mu w danej chwili pasuje. Stąd też rola systemów automatycznego gromadzenia danych (patrz ramka).

Metody zbierania danych dla wyliczenia wskaźnika OEE

Rys. 3. Przykład ekranów programu Golem OEE SuperVisor Drugą jest z kolei rzetelność takiej metody, natomiast ostatnia - niezmiernie rzadko zestawienia z tak prowadzonych zapisów robione są na bieżąco. Najczęściej jest to raport robiony raz na miesiąc, a informacja taka w skali miesiąca jest mało użyteczna. Jeżeli z obserwacji pracy maszyny wyszło, że "upłynniły się" dwie godziny teraz, czyli dzisiaj, ewentualnie wczoraj wieczorem, to jesteśmy w stanie dojść do przyczyn tej straty - choćby poprzez wywiad z operatorem czy ogląd zapisów z telewizji przemysłowej. Jednak informacja, że w ubiegłym miesiącu straciliśmy 18 godzin, nie ma większej praktycznej wartości, bo nie poznamy jej przyczyn. Dostępne też są programy do zbierania informacji, gdzie dane wpisywane są do stosownych formularzy, a program przetwarza je na bieżąco. Jest to rozwiązanie dużo wygodniejsze, ale nadal obarczone niebezpieczeństwem wpisywania niedokładnych informacji. Tym, co samo obserwuje pracę maszyn, rejestruje odpowiednie dane i samodzielnie wylicza współczynnik OEE, jest dopiero oprogramowanie typu MES (Manufacturing Execution System). Systemy takie importują dane z oprogramowania SCADA oraz różnych urządzeń, a także informacje z systemów ERP. Na rynku dostępne są też prostsze i tańsze narzędzia do automatycznego zbierania danych, czego przykładem jest system Golem OEE SuperVisor firmy Neuron. Osoby zainteresowane nimi odsyłamy do sierpniowego numeru APA, w którym tematyka systemów MES była głównym tematem wydania. |

Praktyczna wartość wskaźnika OEE

Wskaźnik OEE stał się standardem w pomiarach efektywności pracy maszyn szeroko opisywanym i używanym przez wiele firm. Niektóre źródła podają nawet "światowy standard" (World Class) jego wartości - podobno jest nim 85%. Duży, znany na świecie koncern produkujący napoje ma go na poziomie 87%, a w innym zakładzie - przykładowo naszym - wychodzi 67%. Co to oznacza? Jest to powód do analizy tematu, ale na pewno nie do wyciągania skrajnych wniosków.

Powiedzenie, że zakład A ma lepszą wydajność, bo ma o 5% lepszy wskaźnik OEE niż zakład B, jest prawdziwe tylko i wyłącznie, jeśli specyfika produkcji, metody obliczeniowe i, co najważniejsze, metody zbierania danych są identyczne - a to w przyrodzie się nie zdarza. Dlatego OEE należy traktować jako wskaźnik wewnętrzny - jedną liczbę pozwalającą oszacować poprawę lub pogorszenie się sytuacji w porównaniu do innego okresu dla tej samej maszyny lub linii produkcyjnej. Jednocześnie należy podchodzić do niego z rezerwą i unikać, aby wartość OEE znajdowała się również we wzorze służącym do wyliczania premii pracownika.

Główną zaletą OEE jest fakt, że wymaga on działania w celu samego pozyskania. Można to ująć tak - nie jest kluczowe, jaki jest OEE - ważne jest, że zaczynamy się zastanawiać, kiedy i dlaczego się zmienia. Zaczynamy przyglądać się przyczynom spadków czy wzrostów poszczególnych składników.

Wtedy też możemy dostrzegać nie tylko poważne awarie czy wielkie organizacyjne problemy, ale też, a właściwie przede wszystkim, drobne straty, które potrafią się kumulować w dziesiątki minut, czasem nawet godziny. Stosowanie wskaźników ma jednocześnie sens tylko wtedy, gdy w sposób ciągły monitorujemy i analizujemy wszystkie składowe celem poszukiwania źródeł strat i odpowiednich metod ich eliminacji. Korzyści, jakie uzyskamy, mogą czasami przekroczyć nasze najśmielsze oczekiwania.

Polecamy skorzystać z kalkulatora OEE, który można pobrać ze strony www.neuron.com.pl/oee.html. Jego praktyczna użyteczność w codziennej pracy jest dyskusyjna, ale pozwala on na zapoznanie się ze wskaźnikiem, różne jego symulacje i sprawdzenie własnych metod.

Wojciech Mazurek

Neuron

www.neuron.com.pl