Produkcja maszynek do golenia znajduje się pod ogromną presją kosztową, a oferta handlowa obejmująca tego typu wyroby jest szeroka. Oprócz czynników typu jakość i konstrukcja na decyzję o zakupie wpływa także cena. Aby utrzymać swą konkurencyjność w takich warunkach, produkcja maszynek do golenia firmy Philips odbywa się w dwóch ośrodkach produkcyjnych w Chinach i w Drachten.

Produkcja maszynek do golenia znajduje się pod ogromną presją kosztową, a oferta handlowa obejmująca tego typu wyroby jest szeroka. Oprócz czynników typu jakość i konstrukcja na decyzję o zakupie wpływa także cena. Aby utrzymać swą konkurencyjność w takich warunkach, produkcja maszynek do golenia firmy Philips odbywa się w dwóch ośrodkach produkcyjnych w Chinach i w Drachten.

W chińskim ośrodku wytwarzanych jest rocznie 20 milionów maszynek do golenia z dwoma głowicami golącymi, natomiast w ośrodku w Drachten zatrudniającym 1500 osób - niemal osiem milionów maszynek z trzema głowicami golącymi rocznie. Centrum badań i rozwoju firmy Philips także znajduje się w Drachten w Holandii, co oznacza, że wszystkie nowe maszynki do golenia firmy Philips są opracowywane właśnie w tym ośrodku.

Montaż zaawansowanych technologicznie maszynek do golenia wymaga najwyższej jakości, podczas gdy podstawą produkcji standardowych modeli jest praca ręczna. W wyniku zapotrzebowania na wysokiej jakości proces montażu linia produkcyjna w Drachten została zautomatyzowana.

Niezawodny proces montażu ze zintegrowanym systemem kontroli jakości zapewnia najwyższą jakość produktów konsumenckich. Firma Bremer Werk für Montagesysteme GmbH specjalizuje się w konstruowaniu sprzętu niezbędnego w wymagających liniach montażowych. Jej eksperci mogą pochwalić się specjalistyczną wiedzą branżową, jednak w przypadku firmy Philips zastosowanie gotowych, sprawdzonych rozwiązań nie było wystarczające.

"Jeśli chodzi o opracowanie odpowiedniego rozwiązania dla firmy Philips, prawdziwym wyzwaniem było umożliwienie produkcji wielu różnorodnych modeli maszynek do golenia wysokiej klasy. W tej chwili około 60 różnych linii produktów obejmuje blisko 600 modeli. Z tego względu gama produktów zmienia się praktycznie każdego dnia" - powiedział Matthias Schaller, kierownik działu robotyki w firmie Bremer Werk für Montagesysteme GmbH.

"Jeśli chodzi o opracowanie odpowiedniego rozwiązania dla firmy Philips, prawdziwym wyzwaniem było umożliwienie produkcji wielu różnorodnych modeli maszynek do golenia wysokiej klasy. W tej chwili około 60 różnych linii produktów obejmuje blisko 600 modeli. Z tego względu gama produktów zmienia się praktycznie każdego dnia" - powiedział Matthias Schaller, kierownik działu robotyki w firmie Bremer Werk für Montagesysteme GmbH.

Dodatkowym utrudnieniem było to, że rozwiązanie w zakresie montażu, jakiego potrzebowała firma Philips, wymagało znacznie więcej niż planowanie ze strony inżynierów. Krótko mówiąc, firmie Philips koniecznie zależało na tym, aby sprzęt na pewno działał w sposób umożliwiający korzystanie z niego w przyszłości. Sietze Bremer, Senior Sourcing Specialists Industrial w firmie Philips:

"Chcieliśmy zrealizować koncepcję montażu zorientowaną na przyszłość. W odniesieniu do całości inwestycji chcieliśmy mieć pewność, że sprzęt będzie w stanie w sposób opłacalny produkować maszynki do golenia przez dziesięć lat, nie wiedząc, jak maszynki będą wyglądały w przyszłości". Nieustannie kładziono nacisk na elastyczność.

ROZWIĄZANIE: ELASTYCZNE KOMPONENTY Z JEDNEGO ŹRÓDŁA

Jak skonstruować maszynerię zdolną do montażu produktów, co do których nie ma pewności, jak będą wyglądać i działać w przyszłości? Stanowiło to spore wyzwanie i sprawdzian dla ambicji i kreatywności pracowników firmy Bremen. Jak się okazało, rozwiązanie dostarczyła firma Omron Adept.

Jak skonstruować maszynerię zdolną do montażu produktów, co do których nie ma pewności, jak będą wyglądać i działać w przyszłości? Stanowiło to spore wyzwanie i sprawdzian dla ambicji i kreatywności pracowników firmy Bremen. Jak się okazało, rozwiązanie dostarczyła firma Omron Adept.

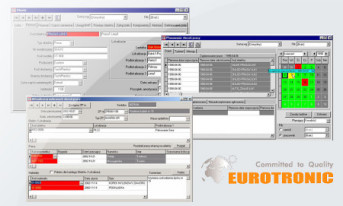

"Pierwsze analizy wyłoniły koncepcję systemu, który mógł działać jedynie przy wykorzystaniu wyjątkowo elastycznych podzespołów automatyki pochodzących od jednego producenta. Ze względu na mnogość stacji montażowych zastosowanie mieszaniny podzespołów różnych producentów doprowadziłoby do niekontrolowanej złożoności.

Tym samym potrzebne były 6-osiowe roboty, roboty SCARA, systemy wizyjne, przenośniki części i elementy sterujące, a wszystko z jednego źródła. W związku z tym liczyliśmy na firmę Adept, jako że jej wysokiej klasy podzespoły spełniają wszelkie wymagania, a jej skuteczność została już sprawdzona w podobnych projektach w przeszłości" - wyjaśnił Schaller, specjalista ds. automatyki.

Pierwszą kwestią, do jakiej trzeba było się odnieść, była maksymalizacja poziomu elastyczności, którego zapewnienie w automatyce ma trzy aspekty. Po pierwsze, modułowa konstrukcja maszynek do golenia obejmuje trzy główne elementy, które można wytwarzać oddzielnie na różnych liniach produkcyjnych.

Drugi ważny czynnik to zaprojektowanie całego sprzętu, który także cechowałby się konstrukcją modułową. Obecnie w Drachten trójgłowicowe maszynki do golenia składane są na trzynastu taśmach, z których każda obejmuje od pięciu do ośmiu stanowisk. Każde stanowisko działa autonomicznie i można je podłączyć lub rozłączyć zgodnie z zasadą plug&play.

Koncepcja mniejszych i niezależnych od siebie linii z autonomicznymi stanowiskami zapewnia nie tylko większą elastyczność, ale także maksymalną dostępność. Dzięki temu zablokowanie w jednym miejscu nie prowadzi do zatrzymania całej maszyny, a tylko jednej linii.

PONAD 200 ROBOTÓW I 70 SYSTEMÓW ANYFEEDER

Po zakończeniu integracji nowych linii ponad 200 robotów i 70 systemów Adept AnyFeeder utworzy sprawny system składania maszynek do golenia. W tym momencie istotną rolę zaczyna odgrywać trzeci czynnik wpływający na elastyczność, czyli produkty firmy Omron Adept.

Po zakończeniu integracji nowych linii ponad 200 robotów i 70 systemów Adept AnyFeeder utworzy sprawny system składania maszynek do golenia. W tym momencie istotną rolę zaczyna odgrywać trzeci czynnik wpływający na elastyczność, czyli produkty firmy Omron Adept.

"W kwestii rozbudowy sprzętu całkowicie liczymy na firmę Omron Adept. Sześcioosiowe roboty Viper s650 i s850, a także roboty SCARA Cobra s350, s600 i s800 są w przeważającej mierze wyposażone w system naprowadzania wizyjnego i kontroli, AdeptSight i są dostarczane już po wypróbowaniu i przetestowaniu na istniejących liniach. Roboty wyróżniają się precyzją, szybkością i dostępnością, a zadania wykonują z wysoką dokładnością, zgodnie z wymaganiami", mówi Sietze Bremer, Senior Manager.

Kluczową rolę na stanowiskach odgrywają systemy AnyFeeder. Bez ich potwierdzonej elastyczności, koncepcja systemu nie byłaby możliwa do zrealizowania. Nieodłączna elastyczność systemów AnyFeeder wpłynęła na różne obszary całego procesu automatyzacji montażu, w których znaczenie ma wydajny montaż o wysokim stopniu indywidualizacji.

W ośrodkach firmy Philips firma Bremer Werk für Montagesysteme polegała na systemie podajników Adept AnyFeeder SX 240. System AnyFeeder zsynchronizowany z robotami Cobra i Viper oraz naprowadzaniem wizyjnym AdeptSight na nowo definiuje elastyczność w zastosowaniach wymagających podawania małych części.

"Elastyczne systemy podawania odgrywają kluczową rolę w inteligentnej automatyzacji montażu, szczególnie w odniesieniu do trwałości sprzętu firmy Philips", mówi Schaller. "Niezależnie od tego, jak poszczególne elementy maszynek do golenia będą wyglądały w przyszłości, wysoce elastyczny system AnyFeeder będzie podawał je jako części masowe. Po 'zobaczeniu' części roboty podniosą je i przystąpią do montażu produktów, a za dziesięć lat ta prosta podstawowa zasada nie zmieni się".

NAPROWADZANIE WIZYJNE KONIECZNOŚCIĄ W PRZYSZŁOŚCI

Większość robotów na istniejących liniach była już wyposażona w naprowadzanie wizyjne, a dla wszystkich nowych urządzeń zaplanowano już instalację systemu wizyjnego. To pokazuje, jak bardzo ważna jest elastyczność.

Większość robotów na istniejących liniach była już wyposażona w naprowadzanie wizyjne, a dla wszystkich nowych urządzeń zaplanowano już instalację systemu wizyjnego. To pokazuje, jak bardzo ważna jest elastyczność.

"Robot z zintegrowanym naprowadzaniem wizyjnym można bezproblemowo dostosować do zróżnicowanych zadań, a co więcej, może wykonywać dodatkową pracę, na przykład w zakresie kontroli jakości" - powiedział Bremer.

Przełomowe rozwiązania w dziedzinie automatyzacji gwarantują opłacalne i wydajne składanie wysokiej klasy maszynek do golenia. W połączeniu z innowacyjnymi komponentami z jednego źródła ta wyjątkowo przemyślana koncepcja zapewnia wysoki poziom zrównoważenia produkcji i dzięki niej ośrodek firmy Philips stanowi teraz najbardziej innowacyjny ośrodek produkcyjny wysokiej jakości maszynek do golenia.

Omron

industrial.omron.pl