Na początku warto przypomnieć, czym są "zwykłe" przekaźniki – to komponenty, które otwierają i zamykają obwody elektryczne, włączając i wyłączając urządzenia. Ich podstawowe funkcje to: separacja galwaniczna między obwodem sterującym małej mocy a obwodem wykonawczym dużej mocy w celu ochrony sterownika przed zaburzeniami, które mogą wystąpić po stronie obciążenia i przełączanie obciążeń. Wyróżnia się dwa typy przekaźników: elektromagnetyczne i półprzewodnikowe.

Budowa przekaźników

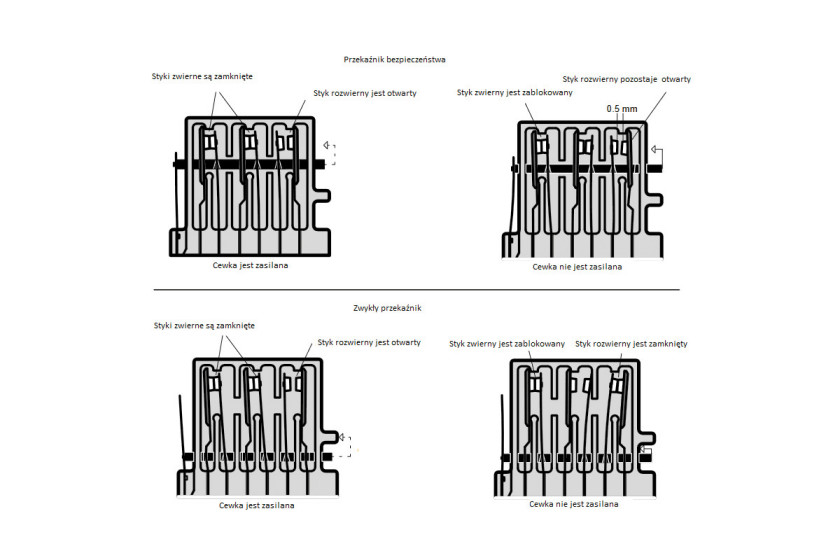

Główne komponenty przekaźnika elektromagnetycznego to cewka i styki. Po podłączeniu cewki do napięcia sterującego na skutek przepływu prądu dookoła wytwarzane jest pole magnetyczne, które oddziałując na metalową zworkę, przyciąga ją. To powoduje zamknięcie lub otwarcie styku. Kiedy cewka zostaje odłączona od napięcia sterującego, sprężyna zwrotna w przekaźniku odciąga zworkę, powodując rozwarcie lub zwarcie styku. Wyróżnia się trzy konfiguracje styków: zwierne, rozwierne oraz przełączne. Pierwsze przed załączeniem napięcia sterującego nie przewodzą prądu, natomiast po zasileniu cewki zwierają się. Drugie domyślnie przewodzą prąd, a aby przerwać obwód, należy podłączyć cewkę do zasilania. Styki przełączane są najpopularniejsze. Łączą one w sobie funkcje styków zwiernych i rozwiernych, ponieważ po podaniu napięcia sterującego na cewkę przełączają się między dwoma stanami, otwartym i zamkniętym. Przekaźniki również klasyfikuje się m.in. na podstawie liczby styków, na jedno- i wielostykowe, z odpowiednio jednym albo wieloma stykami, załączającymi jeden albo równocześnie kilka niezależnych torów prądowych.

Co wyróżnia przekaźniki półprzewodnikowe?

Zasada działania oraz klasyfikacja przekaźników półprzewodnikowych jest analogiczna do elektromagnetycznych. Różnią się one jednak budową, co ma swoje konsekwencje. Elementami przełączającymi w przekaźnikach półprzewodnikowych są tyrystory lub tranzystory, natomiast cewkę zastępuje element optoelektroniczny – transoptor (optoizolator). Zapewnia on jednocześnie izolację galwaniczną między sekcjami sterownika i obciążenia. Dzięki temu, że w przekaźnikach półprzewodnikowych nie ma części ruchomych, są one od elektromagnetycznych odporniejsze na czynniki zewnętrze (brud, pył, drgania), a więc trwalsze i mniej awaryjne. Poza tym pracują cicho. Nie występują w nich również drgania ani łuk na stykach. Ponadto zużywają mniej energii, ale niestety silniej się grzeją. Za to działają szybciej. Niestety, inaczej niż przekaźniki elektromagnetyczne, półprzewodnikowe nie zapewniają izolacji galwanicznej po stronie obciążenia. To ogranicza ich zastosowanie w systemach bezpieczeństwa.

Przekaźniki bezpieczeństwa

Z kolei w przekaźnikach elektromagnetycznych styki mechaniczne po wielokrotnych cyklach pracy mogą się zablokować lub ze sobą zgrzać. Nawet jeśli nie zdarza się to często, taka możliwość jest niedopuszczalna, jeżeli przekaźnik jest częścią systemu zabezpieczeń, przykładowo zatrzymania awaryjnego maszyny. W takich przypadkach korzysta się z przekaźników bezpieczeństwa. Tym, co odróżnia je od "zwykłych" przekaźników, jest nadmiarowość oraz rozszerzona diagnostyka, dzięki którym wykrywają awarie obwodów wejściowych i wyjściowych, jak i te wewnętrzne, gwarantując odłączenie zasilania od obciążenia, nawet jeżeli styk zostanie zablokowany. Co więcej, nie dopuszczają do ponownego uruchomienia obciążenia, dopóki awaria nie zostanie usunięta. W celu spełnienia tych warunków przekaźniki bezpieczeństwa zamiast zwykłych wyposażane są w specjalne styki typu force-guided (rysunek 1). Są one ze sobą mechanicznie połączone, w taki sposób, że dopóki normalnie otwarty (zwierny) styk pozostaje zamknięty, ten normalnie zamknięty (rozwierny) nie może zostać ponownie zamknięty. Dodatkowo, jeżeli styk normalnie zamknięty nie otworzy się po podłączeniu cewki przekaźnika do zasilania, styki normalnie otwarte nie zostaną zamknięte. Taka ich wzajemna zależność jest niezbędna, aby zapewnić, że obwód nie zostanie ponownie zamknięty po awarii. Nadmiarowe styki połączone szeregowo gwarantują też, że zasilanie może zostać odłączone od obciążenia, nawet jeśli styk się zgrzał. Redundancję zapewnia wykorzystanie zwykle trzech przekaźników (nadmiarowość wymaga dwóch albo więcej danych elementów). Po załączeniu zasilania przekaźnik wykonuje serię autotestów. Po ich pomyślnym zakończeniu i po załączeniu sygnałem start jest gotowy do użytku.

Przekaźniki bezpieczeństwa w praktyce

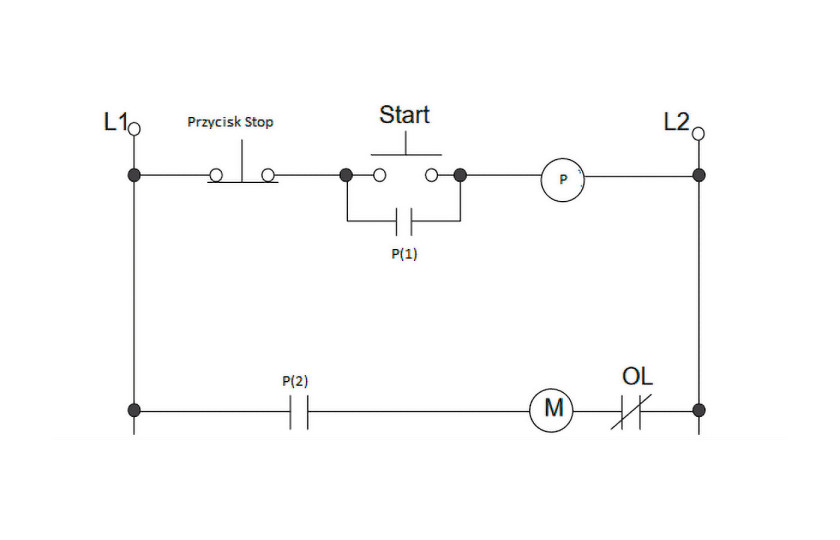

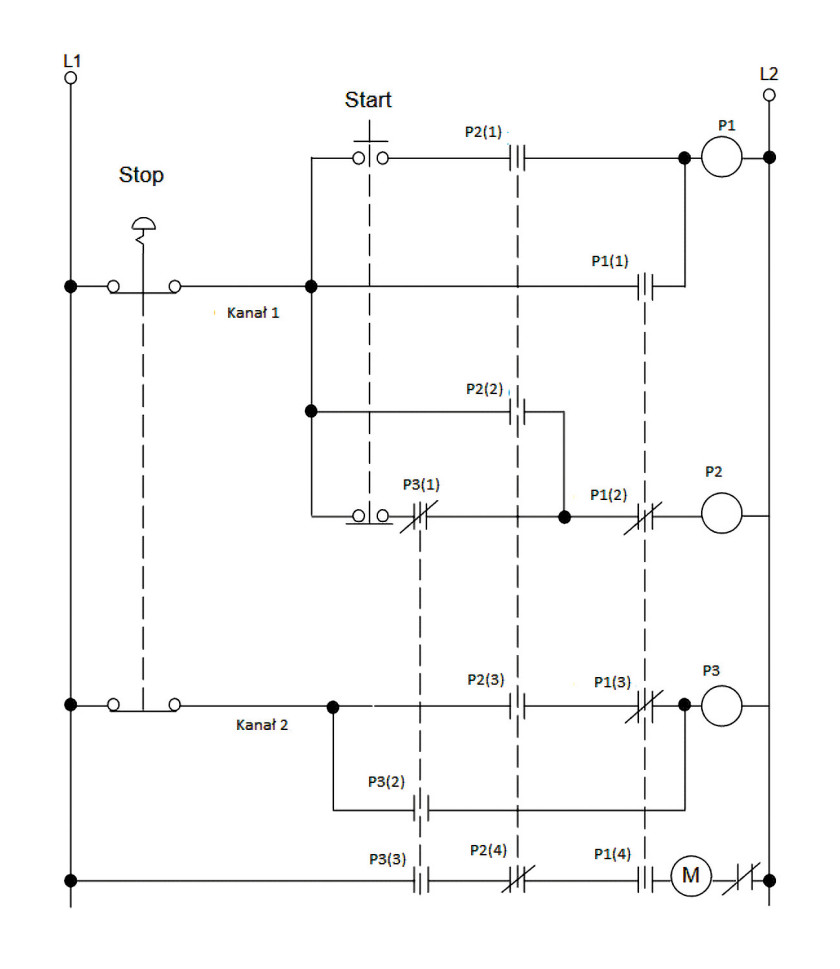

Działanie przekaźników bezpieczeństwa najlepiej jest wyjaśnić na przykładzie w zestawieniu ze "zwykłymi". W tym celu porównujemy obwody bezpieczeństwa oparte na tym drugim na rysunku 2 oraz z przekaźnikiem bezpieczeństwa na rysunku 3. Na rysunku 2 przedstawiono obwód awaryjnego zatrzymania silnika. Zabezpieczenie to będzie działało pod warunkiem, że styk P(1) nigdy się nie zablokuje. W przeciwnym razie, czyli jeśli styk ten zostanie na trwałe zwarty, naciśnięcie przycisku Stop nie spowoduje odłączenia silnika od zasilania. W przypadku, gdy napędza on ostrze albo inny niebezpieczny element wyposażenia maszyny, nie zostanie on zatrzymany. Jest to niebezpieczna sytuacja, gdyż jeśli operator urządzenia będzie przekonany, że zostało wyłączone, może doznać poważnych obrażeń. Na rysunku 3 przedstawiono uproszczony schemat obwodu awaryjnego wyłączania silnika z przekaźnikiem bezpieczeństwa. Redundancję zapewniają w nim trzy przekaźniki wewnętrzne. Zostały one tak połączone, by możliwe było zatrzymanie silnika, nawet jeżeli styki się zablokują i nie było możliwości jego restartu, dopóki problem ten nie zostanie rozwiązany.

Praca normalna

W trakcie normalnej pracy, przed wciśnięciem wyłącznika awaryjnego, prąd płynie przez styki P3(1) i P1(2), zasilając cewkę przekaźnika P2. Wówczas styki zwierne P2(1), P2(2) oraz P2(3) zamykają się i zasilają cewkę przekaźnika P3. Styk zwierny P3(2) zamyka się i podtrzymuje napięcie cewki przekaźnika P3. Taki stan oznacza gotowość zabezpieczenia do zadziałania. Naciśnięcie przez operatora przycisku Start zasila cewkę przekaźnika P1. Wówczas styk P1(1) zamyka się i podtrzymuje napięcie na przekaźniku P1. Jednocześnie styk rozwierny P1(2) otwiera się i odłącza zasilanie cewki przekaźnika P2. Stan końcowy to: cewka P1 zasilana, cewka P2 odłączona od zasilania, natomiast cewka P3 zasilana. Umożliwia to zamknięcie styków linii wyjściowej, czyli: P1(4), P2(4), P3(3), i załączenie obciążenia. Dalej przeanalizujemy działanie zabezpieczenia w przypadku wystąpienia przykładowych zdarzeń (awarii).

Działanie podczas awarii

Pierwszym jest zablokowanie się styku P2(4). Po zresetowaniu wyłącznika awaryjnego cewka przekaźnika P2 zostanie zasilona. Wówczas styk zwierny P2(3) nie zamknie się, a zatem cewka przekaźnika P3 nie zostanie podłączona do zasilania, co uniemożliwi reset zabezpieczenia i restart silnika. Analogicznie gdy zablokuje się styk P1(4), styk P1(2) będzie otwarty. Jeśli z kolei zablokuje się styk P3(3), styk P3(1) będzie otwarty. W obu przypadkach cewka przekaźnika P2 nie zostanie podłączona do zasilania, co zapobiegnie rozruchowi silnika. Kolejną sytuacją jest uszkodzenie przycisku zatrzymania awaryjnego. W przypadku wystąpienia zwarcia w bloku styków kanału 2 wyłącznika awaryjnego przekaźnik P3 nie odłączy zasilania, ale przekaźnik P1 odłączy obciążenie. Ponowne uruchomienie też nie jest możliwe, ponieważ styk P3(1) jest w dalszym ciągu otwarty, zapobiegając podłączeniu przekaźnika P2 do zasilania. Analogicznie działa zabezpieczenie przed zwarciem w bloku styków kanału 1 przez styk P1(1).

Gdzie się korzysta z przekaźników bezpieczeństwa?

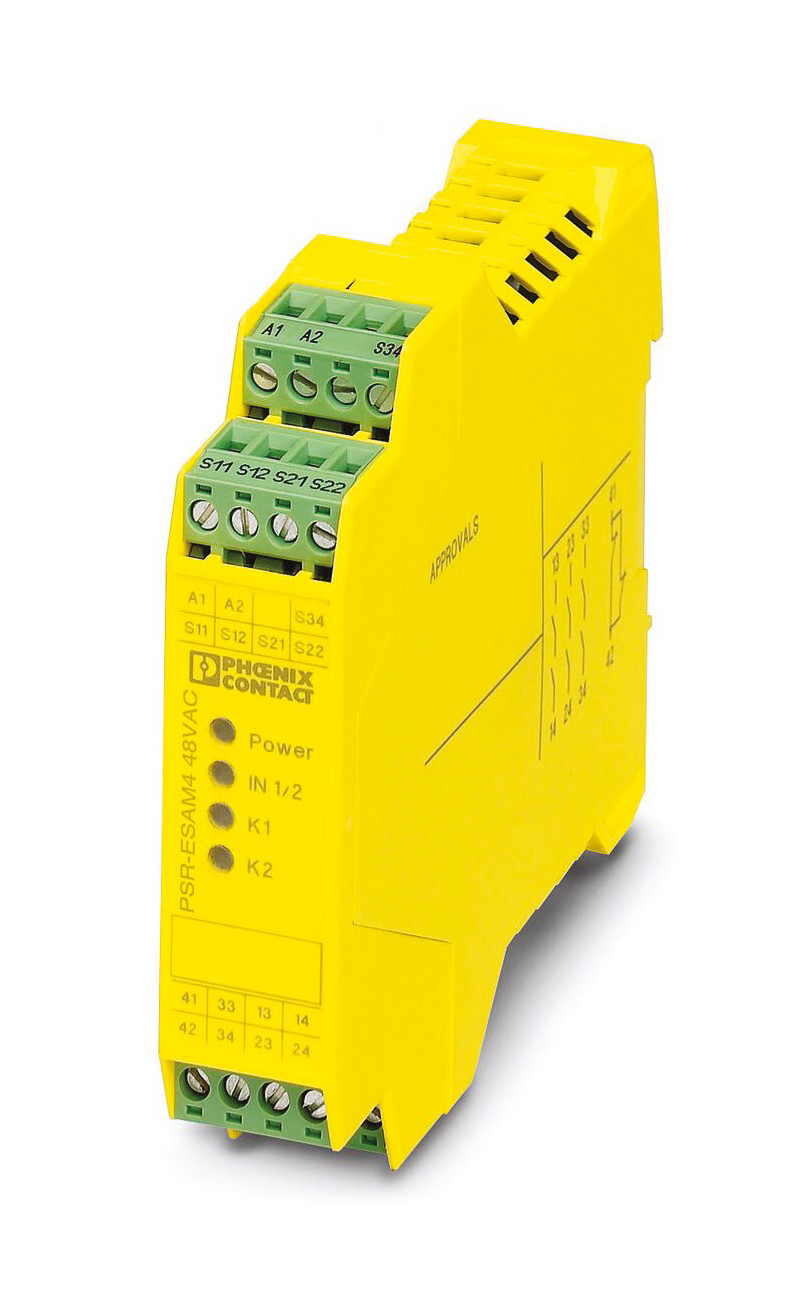

Przekaźniki bezpieczeństwa są częścią systemów zabezpieczeń o różnej funkcjonalności ochronnej. Przykładowe funkcje bezpieczeństwa to: kontrola dostępu do strefy, w której pracownikom grozi niebezpieczeństwo, za pośrednictwem takich komponentów jak zamki, bramki, kurtyny świetlne, skanery i maty, ograniczanie prędkości części ruchomych po wykryciu obecności przez skanery bezpieczeństwa lub aktywowaniu przycisku spowalniającego maszynę, nadzorowanie obwodów zatrzymania awaryjnego. Przekaźniki bezpieczeństwa doskonale sprawdzają się w monitorowaniu kilku urządzeń zabezpieczających. Jeśli jednak system jest wyposażony w większą ich liczbę, to lepszym rozwiązaniem może być bardziej zaawansowany sterownik bezpieczeństwa.

Monika Jaworowska