Sieci przemysłowe, w zależności od potrzeb i możliwości, realizuje się jako bezprzewodowe oraz przewodowe, w przypadku których jako medium transmisyjne używane są kable miedziane lub światłowodowe.

W artykule przedstawimy budowę, klasyfikację oraz przykłady wykorzystania tych ostatnich, wyjaśniając dlaczego światłowody coraz częściej zastępują w sieciach przemysłowych tradycyjne okablowanie z przewodami miedzianymi.

Podstawy technologii światłowodowych

Transmisja optyczna

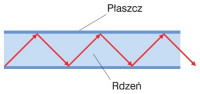

Rys. 1. Informacja w światłowodach jest przesyłana w postaci promieni świetlnych, które ulegając kolejnym całkowitym odbiciom, rozchodzą się wzdłuż rdzenia pokrytego płaszczem

W światłowodach informacja przesyłana jest w postaci impulsów świetlnych rozchodzących się wzdłuż rdzenia pokrytego płaszczem. Promienie przemieszczają się, ponieważ ulegają kolejnym tzw. całkowitym odbiciom.

Istotę tego zjawiska wyjaśnia prawo Snella, zgodnie z którym światło padając na granicę między dwoma ośrodkami o różnych współczynnikach załamania, zmienia swój kierunek, załamując się w drugim ośrodku.

Jeżeli jednak promień pada od strony ośrodka o większym współczynniku załamania (w światłowodach jest to rdzeń) pod kątem większym niż tzw. kąt graniczny to nie przenika do drugiego ośrodka, tylko w całości się od niego odbija (rys. 1).

Straty mocy światła, a tym samym przesyłanej informacji są wówczas pomijalnie małe. Dzięki temu segmenty sieci światłowodowej między kolejnymi wzmacniaczami sygnału mogą mieć długość nawet kilku kilometrów, co umożliwia realizację transmisji na bardzo duże odległości.

Klasyfikacja światłowodów

Światłowody dzieli się na szklane, wykonywane przeważnie z charakteryzującego się dużą przezroczystością szkła kwarcowego oraz plastikowe. Produkuje się też kable, w których rdzeń jest wykonany ze szkła, a płaszcz z tworzywa sztucznego. Ze względu na sposób propagacji promieni świetlnych w rdzeniu w grupie światłowodów szklanych wyróżnia się włókna jednomodowe oraz wielomodowe.

W jednomodowych fala świetlna rozchodzi się jako pojedynczy mod wzdłuż osi światłowodu. W tych drugich natomiast występuje wiele modów światła, które docierają do odbiornika różnymi drogami. Aby w światłowodzie możliwa była propagacja jednomodowa, średnica rdzenia musi mieć rozmiar zbliżony do długości fali świetnej.

Dlatego taki światłowód jest bardzo cienki - typowo od 3 do 10 μm (przeważnie 9 μm) przy długości fali w zakresie 1300- 1550 nm. Standardowa średnica płaszcza to z kolei 125 μm. W porównaniu do światłowodów wielomodowych i plastikowych, jednomodowe charakteryzuje bardzo małe tłumienie mocy świetlnej (około 0,4-0,6 dB/ km przy długości fali 1300 nm, a nawet 0,25-0,35 dB/km przy 1550 nm) oraz duża przepustowość dla transmisji danych.

Dzięki temu maksymalna długość segmentu sieci może w ich przypadku wynosić kilkadziesiąt kilometrów (nawet 150 km). Ich główną wadą są natomiast trudności w precyzyjnym łączeniu włókien.

Światłowody wielomodowe i plastikowe

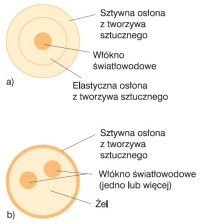

Rys. 2. Kable światłowodowe mają budowę warstwową

Rdzeń światłowodów wielomodowych jest znacznie grubszy niż jednomodowych - zwykle ma średnicę z przedziału od 50 do 400 μm (przeważnie 62,5 μm). Standardowa grubość płaszcza to również 125μm.

W przypadku tego typu światłowodów z reguły wykorzystuje się źródło promieniowania o długości fali 850 - 1300nm. Włókna wielomodowe dodatkowo dzieli się na dwie podgrupy. Pierwszą stanowią światłowody o skokowej zmianie współczynnika odbicia na granicy rdzeń - płaszcz.

Ta cecha ich konstrukcji sprawia, że poszczególne mody światła przemieszczające się wzdłuż włókna przebywają drogę o różnej długości, w efekcie czego impulsy świetlne ulegają rozproszeniu. Pogarsza to przepustowość oraz zwiększa tłumienie mocy świetlnej, które w tym typie światłowodów wynosi zwykle 4-15 dB/km.

Nieco mniejsze tłumienie - typowo od 2 do 10 dB/km oraz większe pasmo przenoszenia udaje się uzyskać w światłowodach wielomodowych zaliczanych do drugiej podgrupy. W ich przypadku współczynnik odbicia maleje stopniowo wraz ze wzrostem odległości od środka rdzenia w kierunku płaszcza.

Dzięki temu światło rozchodzi się w nich szybciej i głównie w środku rdzenia. Światłowody wielomodowe obu podgrup nie nadają się do budowy segmentów sieci dłuższych niż kilka-, kilkanaście kilometrów.

W porównaniu do światłowodów szklanych plastikowe są dużo grubsze - ich średnica wynosi zazwyczaj około 1 mm. Charakteryzuje je też bardzo duże tłumienie mocy świetlnej (nawet 1000 dB/km), dlatego mogą być używane wyłącznie do budowy łączy na stosunkowo krótkich odległościach (maksymalnie 20‒50m).

Budowa kabli światłowodowych

Kable światłowodowe mają budowę warstwową. Rdzeń i płaszcz otaczane są powłokami ochronnymi (rys. 2), których liczba i rodzaj zależą od przeznaczenia okablowania (do wykorzystania wewnątrz budynku, na zewnątrz lub w nietypowych warunkach) oraz sposobu jego prowadzenia (pod ziemią, w kanale, jako kable samonośne lub podwieszane).

Pierwszą warstwą jest standardowo tuba z tworzywa sztucznego. Chroni ona włókno przed wpływem zewnętrznych czynników oraz wzmacnia konstrukcję kabla, zapobiegając powstawaniu mikropęknięć z czasem prowadzących do złamania światłowodu.

Tubę wykonuje się jako ścisłą, tzn. szczelnie przylegającą do włókna światłowodu oraz luźną (rys. 3), którą wypełnia się żelem o specjalnych właściwościach (na przykład tiksotropowym, czyli zmieniającym swoją lepkość pod wpływem mechanicznych oddziaływań). W tubie luźnej umieszcza się przeważnie kilka włókien.

Kolejną warstwę stanowi taśma wchłaniająca wilgoć. Pokrywa się ją powłoką wzmacniającą, na przykład z kevlaru, która zwiększa wytrzymałość kabla na rozciąganie. W przypadku konstrukcji wzmocnionych następna jest wewnętrzna powłoka z tworzywa sztucznego, na którą nakłada się stalową siatkę zabezpieczającą m.in. przed pogryzieniem przez gryzonie.

Ostatnią warstwą ochronną jest zewnętrzna koszulka wykonywana z tworzyw sztucznych o odpowiednich właściwościach (na przykład odpornych na ścieranie, wpływ promieni UV lub spełniających wymagania norm przeciwpożarowych w zakresie nierozprzestrzeniania płomieni).

Sieci i złącza światłowodowe

Rys. 3. Tuba ścisła (a) oraz luźna (b). W tubie luźnej umieszcza się przeważnie kilka włókien

Oprócz

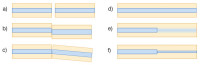

Rys. 4. Przyczyny strat mocy optycznej w trwałych złączach światłowodowych: (a) - przerwa między końcówkami włókien, (b) - ich nieprecyzyjne nakierowanie poprzeczne oraz (c) - kątowe, (d) - złączenie włókien o różnych współczynnikach załamania światła, (e) - złączenie różnych typów światłowodów, (f) - złączenie włókien o różnych średnicach