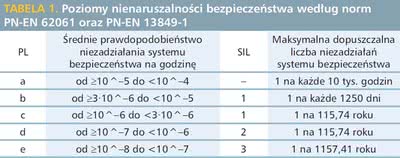

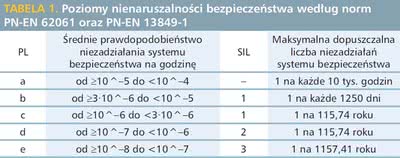

TABELA 1. Poziomy nienaruszalności bezpieczeństwa według norm PN-EN 62061 oraz PN-EN 13849-1

Ruchome części maszyn mogą stanowić zagrożenie dla zdrowia oraz życia pracowników je obsługujących, naprawiających lub konserwujących. Aby zmniejszyć te zagrożenia, stosowane są różne zabezpieczenia. Przykładem są systemy blokad dostępu wyposażone w czujniki ruchu. Jeżeli wykryją obecność człowieka w strefie zabronionej wokół maszyny, ta ostatnia jest automatycznie wyłączana lub jej prędkość zostaje zmniejszana. W artykule przedstawiamy, w jaki sposób do realizacji takich zabezpieczeń wykorzystywane są napędy elektryczne.

TABELA 1. Poziomy nienaruszalności bezpieczeństwa według norm PN-EN 62061 oraz PN-EN 13849-1

Przykładami standardów typu B są:

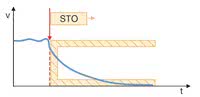

Rys. 1. Funkcja bezpieczeństwa STO polega na odłączeniu zasilania od silnika - nie wytwarza on wówczas momentu obrotowego (siły)

W normach typu C przedstawiane są wymogi bezpieczeństwa dla konkretnych urządzeń, które uzupełniają lub, jeżeli dotyczą tej samej kwestii, zastępują te zawarte w normach typu A i B.

Przykładem jest norma produktowa PN-EN 61800-5-2. Dotyczy ona elektrycznych układów napędowych o regulowanej prędkości, w których można zrealizować różne funkcje bezpieczeństwa (Power Drive System with Safety-Related Functions), czyli PDS(SR).

Te ostatnie to m.in.:

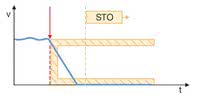

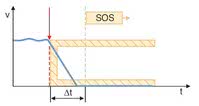

Rys. 2. Bezpieczny stop SS1 to dwuetapowa funkcja bezpieczeństwa

Do scharakteryzowania funkcji bezpieczeństwa w PN-EN 61800-5-2 wykorzystywane są trzy kategorie zatrzymania zdefiniowane w normie PN-EN 60204-1 "Bezpieczeństwo maszyn - Wyposażenie elektryczne maszyn - Część 1: Wymagania ogólne". Zatrzymanie niekontrolowane kategorii 0 polega na natychmiastowym odłączeniu zasilania od napędu maszyny.

W przypadku zatrzymania kontrolowanego kategorii 1 napęd maszyny jest podłączony do źródła napięcia do momentu jej całkowitego zatrzymania - dopiero wówczas zasilanie jest odcinane. Z kolei w wypadku zatrzymania kontrolowanego kategorii 2 zasilanie po unieruchomieniu maszyny w ogóle nie jest odłączane.

Według PN-EN 60204-1 funkcja zatrzymania awaryjnego powinna być zrealizowana jako zatrzymanie niekontrolowane kategorii 0 lub kontrolowane kategorii 1. Producenci urządzeń PDS(SR) są ponadto zobowiązani do określenia w ich specyfikacji poziomu nienaruszalności (zapewnienia) bezpieczeństwa.

Rys. 3. Funkcja bezpieczeństwa SS1 aktywuje funkcję SOS

Parametr ten może być wyrażony jako jeden z trzech poziomów nienaruszalności bezpieczeństwa SIL (Safety Integrity Level) lub jeden z pięciu poziomów bezpieczeństwa PL (Performace Level). Poszczególnym poziomom przyporządkowane są przedziały prawdopodobieństwa wystąpienia błędu skutkującego niezadziałaniem funkcji ochronnej. Im wyższy jest ten stopień, tym mniej prawdopodobne jest, że zabezpieczenie nie zadziała.

Klasyfikacja wskaźników SIL przedstawiona jest w normie PN-EN 62061, a PL w PN-EN ISO 13849-1. Ta pierwsza bazuje na normie PN-EN 61508, a jej wymagania mogą być stosowane wyłącznie do systemów elektronicznych.

Z kolei PN-EN 13849- 1 (wraz z innymi normami) zastąpiła wcześniej stosowaną PN-EN 954-1, rozszerzając zastosowania pod względem zakresu urządzeń (np. systemów pneumatycznych oraz hydraulicznych) oraz wprowadzając probabilistyczną ocenę ryzyka. Porównanie wskaźników SIL oraz PL przedstawiono w tabeli 1. Poniżej zaś przedstawiamy charakterystykę wybranych funkcji oraz ich przykładowe zastosowania.

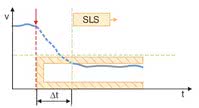

Rys. 4. Funkcja SLS polega na monitorowaniu prędkości silnika

Funkcja bezpieczeństwa STO (rys. 1) polega na odłączeniu zasilania od silnika, w efekcie czego nie wytwarza on momentu obrotowego lub siły (w wypadku silników liniowych). Odpowiada to niekontrolowanemu zatrzymaniu kategorii 0 według klasyfikacji przedstawionej w normie PN-EN 60204-1.

STO jest podstawową metodą zapobiegania nagłemu i nieoczekiwanemu rozruchowi silnika powodującemu niekontrolowane przemieszczenie się ruchomych części maszyny. Najlepiej sprawdza się w przypadku, gdy nie jest wymagane natychmiastowe zatrzymanie całego układu napędowego. Tarcie oraz inercja silnika i jego mechanicznego obciążenia wpływają bowiem na szybkość hamowania.

Dlatego ważne jest, by ta ostatnia zapewniała w danym przypadku odpowiedni poziom bezpieczeństwa. W pewnych zastosowaniach STO konieczne jest też użycie dodatkowych mechanizmów (na przykład hamulców w połączeniu z funkcją SBC), które zapobiegną samoistnemu przemieszczaniu się mechanicznych obciążeń układu napędowego pod wpływem sił zewnętrznych (na przykład grawitacji).

To ostatnie stanowi duże zagrożenie dla pracowników, którzy przekonani o zadziałaniu funkcji zatrzymania znaleźliby się w strefie zabronionej.

|