Bywając na konferencjach branżowych, odnoszę jednak wrażenie, że o Digital Twin mówi się niejasno, nie tłumacząc podstaw i zastosowań tej technologii. Tymczasem nie jest ona aż tak skomplikowana, ani też nie stanowi nowości, na jaką jest kreowana.

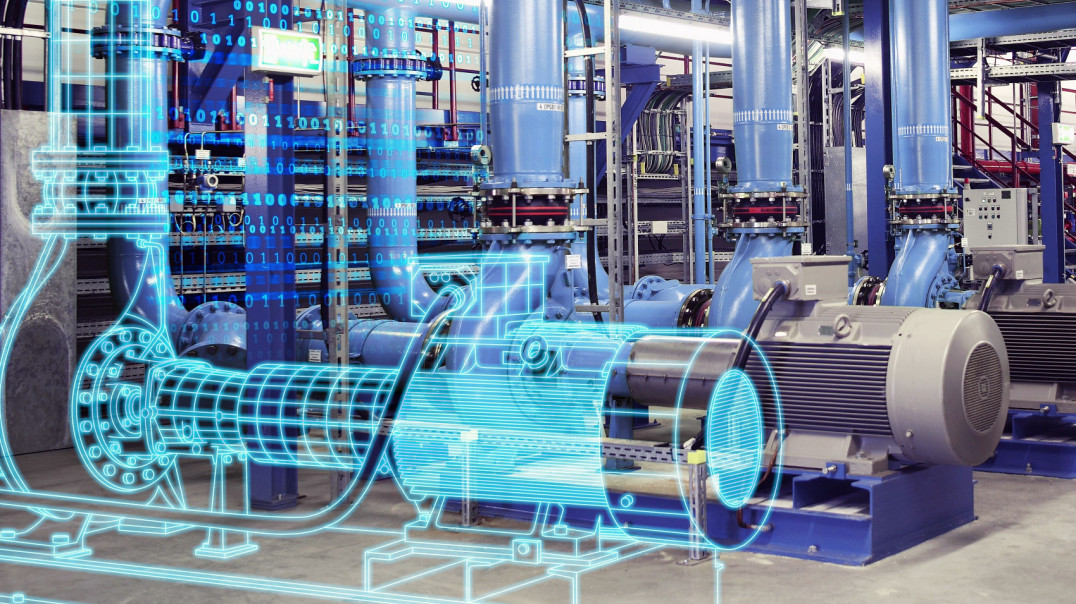

Cyfrowy bliźniak jest dynamicznym modelem obiektu, systemu lub procesu istniejącego w świecie rzeczywistym. Bliźniakami mogą być produkty, instalacje technologiczne, a nawet całe fabryki. Podobnie jak w świecie fizycznym, tak też między obiektami cyfrowymi zachodzą interakcje.

Stworzenie wirtualnego modelu, w którym stosowane są algorytmy sztucznej inteligencji, to jednak dopiero początek. Kluczem jest pozyskiwanie dużych ilości informacji, które umożliwią nauczenie bliźniaka sposobu działania rzeczywistego systemu. Z czasem liczba przeanalizowanych danych staje się na tyle duża, że powstaje dynamiczna, "inteligentna" cyfrowa replika obiektu fizycznego.

Zasilany danymi bliźniak może wspierać operatorów w ich decyzjach, z czasem przejmując kontrolę nad pracą systemów produkcyjnych, zaś obsługę przesuwając na pozycję zarządzających jego pracą. Analizuje on skutki wprowadzania różnych, hipotetycznych scenariuszy i wybiera najlepsze, pozwalając optymalizować produkcję i zwiększać efektywność operacyjną.

Czy to działa? Niecałe dwa lata temu PKN Orlen wprowadził pierwsze systemy z elementami sztucznej inteligencji, które pracują w układach zarządzania energią oraz kontrolują pracę jednej instalacji. Zdaniem przedstawicieli firmy zapewniają one wymierne korzyści – zwiększyły wykorzystanie mocy przerobowych, polepszyły kontrolę pracy systemów i jakość paliw. W planach są wdrożenia podobnych rozwiązań nawet w kilkudziesięciu innych instalacjach.

Digital Twin pozwala również, pomijając koszty jego wdrożenia, na tanie eksperymentowanie z nowymi produktami oraz procesami - i to w oparciu o realne dane. Zamiast iteracyjnego tworzenia i testowania wyrobów, cały proces przenoszony jest do wirtualnej przestrzeni, co w efekcie skraca czas wprowadzania nowych produktów na rynek. Przykładowo firma motoryzacyjna może korzystać z cyfrowych bliźniaków pojazdów do... przeprowadzania wirtualnych crash-testów. Projektować też można sporo większe struktury - nawet całe miasta. Dzisiaj Boston oraz Singapur mają wirtualne bliźniaki, które wykorzystywane są do planowania rozbudowy metropolii.

Trzecie z zastosowań dotyczy obszaru utrzymania ruchu. W oparciu o scenariusze serwisowe i bieżące dane z maszyn, cyfrowy bliźniak może przewidywać awarie i im zapobiegać. Oprócz predykcji dochodzi tu możliwość wirtualnego sprawdzania wpływu napraw na działanie systemu. Gdy do takich zastosowań dołożymy okulary AR/VR, służby serwisowe otrzymują zupełnie nowe narzędzia pracy. Okulary są też coraz częstszym wyposażeniem stanowisk szkoleniowych, gdzie uczą się przyszli operatorzy maszyn i serwisanci.

Chociaż zakres potencjalnych aplikacji ogranicza głównie wyobraźnia, technologia Digital Twin i jej biznesowe use-case'y są ciągle na etapie rozwoju. Wciąż nie ma standardów umożliwiających przenoszenie bliźniaków pomiędzy systemami różnych dostawców, pojawiają się też kwestie bezpieczeństwa. Wczesny etap rozwoju rynku nie zachęca klientów do ponoszenia zwiększonych kosztów inwestycji oraz ryzyka nieudanego projektu.

Sądzę że rozwój Digital Twin może napotkać na podobne bariery, co dawniej Internet Rzeczy. Takimi były m.in. problemy ze standaryzacją, obawy związane z przechowywaniem danych w chmurze i wysokie koszty tworzenia aplikacji. Druga z moich uwag dotyczy kwestii nowości samej koncepcji. Formalnie można ją traktować jako rozwinięcie znanej od lat metody hardware-in-the-loop, szczególnie popularnej w obszarze projektowania mechatronicznego. W przypadku Digital Twin różnicą jest m.in. znacznie większa skala odwzorowania oraz wykorzystanie rozwiązań z dziedziny sztucznej inteligencji.

W zeszłym roku firma Gartner prognozowała, że masowa popularyzacja cyfrowego bliźniaka nastąpi w ciągu około pięciu lat, przy czym najszybciej w przypadku firm implementujących rozwiązania IoT. Również do 2021 roku nawet połowa dużych przedsiębiorstw przemysłowych ma korzystać z technologii Digital Twin, uzyskując dzięki temu zwiększenie wydajności średnio o kilkanaście procent. Czy pomimo potencjalnych ograniczeń przemysł uwierzy w czar cyfrowego bliźniaka? Jeżeli tak, to nadchodzą spore zmiany.

Zbigniew Piątek