Są one przetwarzane przez algorytmy analityczne, w tym uczenia maszynowego i sztucznej inteligencji, przy czym niektóre z nich mogą bezpośrednio sterować pracą maszyn i wpływać na przebieg procesów. W efekcie zwiększa się produktywność, zmniejsza liczba odpadów, zmienia się również sposób pracy personelu – m.in. w zakresie zarządzania alarmami. Innym przykładem wykorzystania cyfrowego sprzęgu jest predykcyjne utrzymanie ruchu. W tym przypadku cyfrowy model zbiera dane z czujników i sterowników maszyny, następnie przetwarza je z wykorzystaniem zaawansowanych algorytmów. W efekcie wyliczane są przyszłe parametry pracy systemu, można tworzyć profile awarii i efektywnie planować prace działu utrzymania ruchu.

Wymienione przykłady to dwa z wielu zastosowań cyfrowych bliźniaków. Chociaż hasło „Digital Twin” jest jednym z popularnych sloganów w epoce Przemysłu 4.0, warto cofnąć się do jego definicji. Według ISO cyfrowym bliźniakiem jest „dopasowana do konkretnego celu cyfrowa reprezentacja obserwowalnego elementu produkcyjnego z uwzględnieniem zależności pomiędzy tym elementem i jego cyfrową reprezentacją z określoną częstotliwością synchronizacji”. Taki bliźniak ma charakter wirtualnej repliki obiektu, systemu czy też procesu, odzwierciedla go w danym stanie w czasie rzeczywistym i wspomaga podejmowanie decyzji operacyjnych.

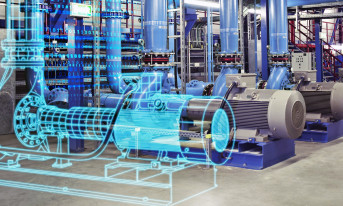

Omawiana koncepcja obejmuje trzy główne elementy, tj. produkt/proces fizyczny, model cyfrowy oraz dane, dodatkowo można tu wyróżnić kilka podkategorii (na ilustracji). Takimi są: model cyfrowy, który jest reprezentacją obiektu fizycznego bez automatycznej wymiany danych, cień cyfrowy – czyli odwzorowanie cyfrowe ze zautomatyzowaną, ale jednokierunkową wymianą danych, i finalnie cyfrowy bliźniak. W tym przypadku dane automatycznie przepływają w obydwu kierunkach – analogicznie jak w systemach firmy Unilever. Warto dodać, że omawiany bliźniak nie powinien być traktowany jako jedno rozwiązanie, w szczególności programowe, ale raczej jako połączenie różnych technologii, które prowadzą do dyfuzji świata fizycznego i cyfrowego.

Czy cyfrowe bliźniaki są tylko dla największych firm? Niekoniecznie. Cyfrowy bliźniak nie musi obejmować całego zakładu czy nawet linii produkcyjnej. Może on odwzorowywać część instalacji, wybrane procesy czy produkty, w tym w ramach całego cyklu ich życia – od projektu, przez symulacje, produkcję, po przyszły serwis. Prawdą jest jednak, że omawianą tematyką najczęściej interesują się organizacje duże, mające złożone procesy, gdzie optymalizacja poprzez cyfryzację przynosi największe wymierne korzyści. Zazwyczaj są tu wymieniane: zwiększanie wydajności, obniżanie kosztów operacyjnych, szybsze projektowanie i wprowadzanie produktów na rynek, wzrost jakości. O tym mówią dostawcy, którymi są m.in. Siemens, GE, Rockwell Automation, Dassault Systèmes, ale też SAP, IBM, Microsoft czy Amazon Web Services.

Gdzie jest haczyk? Tematyka cyfryzacji wymaga nie tylko radzenia sobie z ogromnymi ilościami danych, ale też cyberbezpieczeństwem, a do tego wiążę się ze zmianami na poziomie organizacyjnym – o tym pisałem wielokrotnie w odniesieniu do Przemysłu 4.0. Sądzę jednak, że warto tematem zainteresować się, zważywszy na wachlarz potencjalnych korzyści. Dodatkowo czas działa na korzyść, bowiem w ostatnich latach możliwości cyfrowych bliźniaków ewoluowały wraz z rozwojem powiązanych technologii.

Dostęp do większych ilości informacji i uczenie maszynowe umożliwiają tworzenie bardziej zaawansowanych algorytmów czasu rzeczywistego, zaś postępy w komunikacji IIoT na poziomie shop floor zapewniają interoperacyjność i pełniejszy dostęp do danych oraz systemów. Do tego dochodzą możliwości w zakresie prezentacji – wizualizacje 3D z wykorzystaniem sztucznej inteligencji i technologii AR/VR. Maleje też koszt pamięci masowych i wzrasta dostępna moc obliczeniowa. Wszystko to sprawia, że cyfrowe bliźniaki coraz częściej trafiają pod strzechy – zarówno w branżach produkcyjnych, jak też w energetyce, sektorze infrastrukturalnym, a nawet w handlu i opiece zdrowotnej. Czy finalnie mogą one spopularyzować się niczym chmury obliczeniowe? Dlaczego nie! Przecież tych ostatnich przemysł jeszcze kilka lat temu bał się i odrzucał ze względu na zagrożenia cybernetyczne, a dzisiaj używa każdego dnia, nie kwestionując ich przydatności.

Zbigniew Piątek