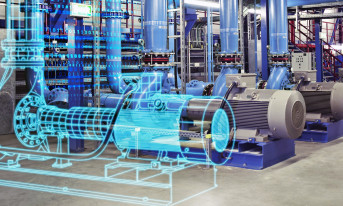

Ta ostatnia, określana inaczej jako czwarta rewolucja przemysłowa, charakteryzuje zmiany, które zachodzą w zakładach przemysłowych. Przechodzą one metamorfozę, rezultatem której ma być osiągnięcie statusu cyfrowej fabryki. Zakłady takie będą stanowić wysoce zdigitalizowane oraz skomunikowane środowisko, w którym maszyny i inne wyposażenie, na wielu poziomach i w różnym stopniu, będą współpracować. W ten sposób utworzą elastyczny system, który będzie samodzielnie optymalizować swoje funkcjonowanie oraz autonomiczne zarządzać produkcją. Cyfrowe fabryki dzięki temu będą dostosowywać się do zmiennych okoliczności i wymagań. Cyfrowe bliźniaki są narzędziem, które ma duży potencjał, żeby tę przemianę przyspieszyć.

Cyfrowe bliźniaki – wprowadzenie

Zawsze dobrze jest zacząć od definicji opisywanego rozwiązania. W tym przypadku jednak nie jest to proste. Definicja cyfrowych bliźniaków bowiem nie tylko przez lata się zmieniała, lecz również kiedy w końcu przestały być one teoretyczną koncepcją i doczekały się praktycznych realizacji, równocześnie zaczęły obowiązywać jej różne wersje. W pierwszej wzmiance o cyfrowych bliźniakach, w 2003 roku, zaproponowano ogólnie, że powinny się składać z trzech części: produktu fizycznego, produktu wirtualnego i ich połączeń. Kilka lat później NASA podała definicję, według któktórej są to wielofizyczne, wieloskalowe, probabilistyczne, bardzo wierne symulacje, odzwierciedlające stan fizycznego obiektu w oparciu o: dane historyczne, dane z czujników i model fizyczny. Swoje wersje z czasem ogłosiły również firmy technologiczne i analityczne, m.in.: Siemens, ABB, Oracle, Deloitte. Zgodnie z nimi zastosowanie cyfrowych bliźniaków wykracza poza symulację.

Czym są cyfrowe bliźniaki?

W przykładowych definicjach określane są one jako wirtualne reprezentacje fizycznego zasobu, obiektu, systemu, procesu. Wykorzystuje się je do zrozumienia i przewidywania charakterystyk działania ich rzeczywistego odpowiednika. Cyfrowe odwzorowanie należy natomiast rozumieć jako zintegrowany system danych i rozwiązań do ich przetwarzania i prezentacji.

Ostatecznie, by uniknąć niejednoznaczności, organizacja Industrial Internet Consortium zaproponowała ogólną i uniwersalną definicję. Według niej cyfrowy bliźniak to cyfrowa reprezentacja, odpowiadająca atrybutom i zachowaniu dającego się wyodrębnić obiektu (urządzenia, linii produkcyjnej, podsystemu), która spełnia wymagania danego zestawu przypadków użycia, od których zależy stopień skomplikowania odwzorowania. Dlatego implementacje cyfrowych bliźniaków czasem wykorzystują złożone modele obliczeniowe, a niekiedy jedynie niewielki zestaw atrybutów i informacji.

Na podstawie definicji cyfrowe bliźniaki wydają się abstrakcją. W praktyce stanowią jednak realne, kompletne, gotowe do użytku środowiska, złożone z wzajemnie ze sobą powiązanych danych, modeli oraz interfejsów.

Dane, modele, interfejsy

Źródłem danych jest rzeczywisty obiekt, którego wirtualną reprezentacją jest cyfrowy bliźniak. Często wykorzystywane są informacje z całego cyklu życia, od projektu (specyfikacja), przez produkcję (charakterystyki materiałowe, wyniki testów jakościowych), po okres eksploatacji (warunki instalacji, konfiguracja, stan rejestrowany w czasie rzeczywistym oraz jego zapisy archiwalne, historia konserwacji, awaryjności).

Wirtualne bliźniaki wykorzystują modele obliczeniowe i prezentacyjne odzwierciedlające ich fizyczne odpowiedniki do przewidywania stanów operacyjnych i zachowań tych obiektów w świecie rzeczywistym. Można je podzielić na kilka kategorii. Przykład to modele oparte na ogólnych zasadach m.in. fizyki, chemii, inżynierii materiałowej. Cyfrowe bliźniaki bazują również na tych statystycznych oraz opracowanych z wykorzystaniem technik sztucznej inteligencji, na przykład uczenia maszynowego. Ważną rolę odgrywają ponadto modele geometryczne oraz materiałowe. Niezbędne są też te zorientowane na wizualizację.

Do tej kategorii, oprócz modeli 3D, zaliczane są technologie rzeczywistości wirtualnej oraz rozszerzonej. Ich zadaniem jest ułatwienie ludziom zrozumienia stanów operacyjnych albo zachowania obiektów świata rzeczywistego reprezentowanych przez cyfrowe bliźniaki.

Interfejsy są natomiast tym, co odróżnia cyfrowe bliźniaki od "zwykłych" modeli. Udostępniają one dane, umożliwiają wywoływanie poleceń i uruchamianie modeli, generalnie zapewniając łączność i interakcje między odrębnymi wirtualnymi reprezentacjami oraz nimi a innym oprogramowaniem.

Klasyfikacja

Cyfrowe bliźniaki zbudowane z tych komponentów organizują i udostępniają dane, które w powiązaniu z odpowiadającymi im obiektami świata rzeczywistego prezentują z perspektywy systemów produkcyjnych (OT) zamiast tabel w bazach danych systemów informatycznych (IT). Zależnie od wymagań przypadku użycia połączenie pomiędzy wirtualnym bliźniakiem a jego odpowiednikiem w rzeczywiści może być dynamiczne, realizowane w czasie rzeczywistym, a nawet dwukierunkowe. To ostatnie oznacza, że nie tylko dane z czujników i stany operacyjne zasobu są w sposób ciągły przesyłane do cyfrowego bliźniaka, ale zachodzi także łączność w kierunku odwrotnym – instrukcje wynikające z decyzji podjętych w oparciu na symulacjach są przesłane z powrotem do oryginału, gdzie są wykonywane. Wymagania przypadku użycia determinują również poziom abstrakcji oraz stopień złożoności cyfrowych bliźniaków.

W związku z tym można je generalnie podzielić na dyskretne i złożone. Pierwsze odwzorowują pojedyncze obiekty, których nie trzeba dalej dzielić na mniejsze jednostki, jak na przykład silnik, który jako część składowa maszyny może być reprezentowany na poziomie funkcjonalnym jako całość. Drugie, które stanowią zespół wielu dyskretnych cyfrowych bliźniaków, odwzorowują jednostkę składającą się z wielu pojedynczych komponentów. Przykładem jest stanowisko, na którym pracuje kilka maszyn.

Relacje

Między wirtualnymi bliźniakami mogą występować różne związki. Przykładem hierarchicznego jest relacja, w której kilka dyskretnych cyfrowych bliźniaków podzespołów modeluje maszynę, zestaw kilku takich wirtualnych urządzeń odwzorowuje linię produkcyjną, z kolei zbiór kilku cyfrowych ciągów technologicznych reprezentuje całą fabrykę. Związki mogą występować również między wirtualnymi bliźniakami, które się w sobie nie zawierają, ale mimo że są bezpośrednio niezależne, pośrednio łączą je różne zależności. Przykładem są rurociągi transportujące surowiec i linie jego przetwórstwa. Inny typ relacji występuje w grupie urządzeń tego samego albo podobnego rodzaju, tworzących obiekt, dla którego wynik działania jest sumą działań jednostek składowych. Przykład to wiele turbin wiatrowych składających się na farmę wiatrową.

Podsumowując, cyfrowe bliźniaki zapewniają usystematyzowane podejście do komponowania zestandaryzowanych wirtualnych obiektów, składających się z danych, modeli oraz interfejsów, w złożone obiekty. Jest to realizowane w sposób naśladujący analogiczne działania w rzeczywistości.