Biorąc pod uwagę najbardziej wydajne roboty w swojej klasie, zapotrzebowanie małej jednostki na energię może nie przekraczać 800 W, czyli z punktu widzenia poboru mamy do czynienia z czajnikiem turystycznym. Większy robot może potrzebować 3-5 kW – to jest moc niewielkiej płyty indukcyjnej. Jednak większość robotów dostępnych na rynku potrzebuje do pracy więcej energii. Jeśli takich urządzeń jest kilkadziesiąt i pracują na dwie, trzy zmiany – np. w fabryce samochodów – łączne zużycie energii staje się znaczące i każdy zaoszczędzony kilowat w skali roku przynosi już konkretne oszczędności finansowe.

Według wyliczeń amerykańskiej organizacji ACEEE średniej wielkości robot przemysłowy potrzebuje prawie 22000 kWh (22 MWh) rocznie przy założeniu, że pracuje 20 godzin dziennie. Przy cenie energii w wariancie optymistycznym rzędu 500-600 zł za MWh, koszty utrzymania floty kilkudziesięciu robotów liczone są w setkach tysięcy złotych.

Zatem każdy kolejny model ma potrzebować mniej energii przy zachowaniu co najmniej takich samych parametrów pracy. Z analiz firmy ABB wynika, że dzięki ulepszonemu zakresowi pracy można zmniejszyć zużycie energii nawet o 20%. Ale nie tylko zastosowane rozwiązania techniczne czy napędy decydują o kosztach eksploatacji. W zwiększaniu efektywności pomagają również nowe kontrolery.

Odpowiedni kontroler (np. OmniCore w przypadku ABB) pozwala na sterowanie ruchem z bardzo dużą precyzją, a roboty mogą osiągnąć bardzo dobrą powtarzalność z minimalnym odchyleniem rzędu setnych części milimetra. Z pozoru wydaje się to niezwiązane z tematem efektywności energetycznej. Okazuje się jednak, że sam cykl pracy manipulatora ma ogromne znaczenie dla energochłonności. Wystarczy ograniczyć prędkość, przyspieszenie i rozmiar strefy działania, by znacząco zmniejszyć zapotrzebowanie na moc.

Według naukowców z Uniwersytetu Technicznego Chalmersa w Goeteborgu, ograniczenie przyspieszenia systemów robotów przemysłowych przekłada się na mniejsze zużycie energii nawet o 30%. W ocenie ekspertów energia jest marnowana, gdy urządzenia zbyt szybko przyspieszają i zwalniają, dlatego należy unikać ciągłego używania robotów przemysłowych z maksymalną prędkością. Innymi słowy, chcąc zaoszczędzić, powinniśmy dostosować przyspieszanie i wyhamowywanie do rzeczywistych potrzeb cyklu czasowego. Poza tym może okazać się, że wąskim gardłem jest inny element linii technologicznej, przez co szybko pracujący robot co kilka cykli i tak musi poczekać.

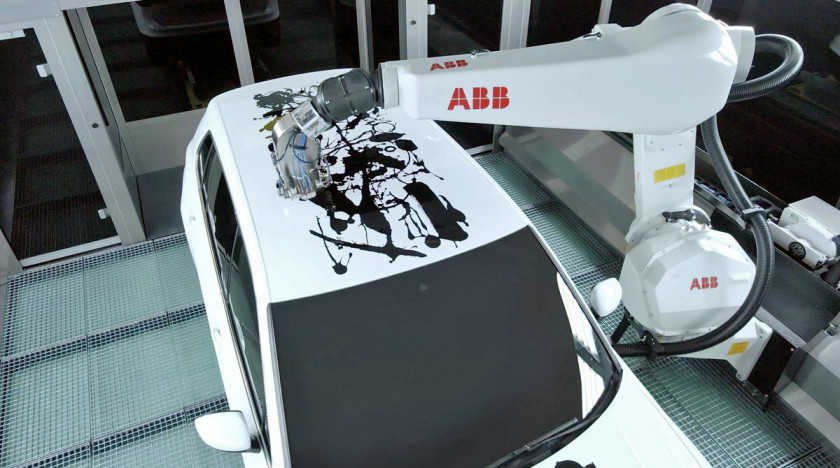

Efektywność pracy może przynosić również korzyści nie tylko w zakresie zapotrzebowania na energię elektryczną. Mniej widocznym aspektem, który wpływa na koszty całego stanowiska, są media dodatkowe. Może to być sprężone powietrze - jedno z droższych mediów. Rozwiązanie sprowadza się do precyzyjnego sterowania procesem - odpowiednio zaprogramowane urządzenie, włączane i wyłączane w optymalnym momencie, pozwala uniknąć tzw. przestrzałów, a w związku z tym np. w procesie lakierowania efektem będą oszczędności lakieru.

Od co najmniej kilkunastu lat producenci podają w dokumentacji maksymalne zapotrzebowanie robota na moc. Niektóre firmy - zgodnie z normami ISO - wskazują również zapotrzebowanie w konkretnym cyklu. W ostatnim czasie efektywność energetyczna stała się wartością kluczową z uwagi na ochronę środowiska, co ma dla firm coraz większe znaczenie nie tylko ze względu na kwestie wizerunkowe, ale również na coraz bardziej restrykcyjne prawo.

Źródło: ABB