Tymczasem na Starym Kontynencie wytwórcy odczuwają coraz większe koszty pracy, zaburzenia w łańcuchach dostaw oraz konieczność przyspieszenia procesów cyfryzacji.

Chiny i Japonia deklasują Europę w produkcji samochodów

Według danych Europejskiego Stowarzyszenia Producentów Samochodów (ACEA), w 2024 roku Chiny i Japonia odpowiadały za blisko 40% globalnej produkcji samochodów. To dwukrotnie więcej punktów procentowych niż dla całego kontynentu europejskiego. A tempo zdobywania rynków przez te kraje wciąż rośnie. Przekłada się to bezpośrednio na efektywność firm.

Przykładowo, chiński BYD zanotował sprzedaż 4,3 miliona samochodów, co oznacza wzrost o 41% rok do roku. Dla kontrastu, Volkswagen odnotował spadek o 3%, mimo że jego skala produkcji wciąż przewyższa konkurenta. Różnice nie sprowadzają się jedynie do wyników - dotyczą także modelu działania. Azjatyccy producenci inwestują w skalowanie, innowacje i lokalną obecność, czego dowodem jest budowa fabryk BYD w Europie.

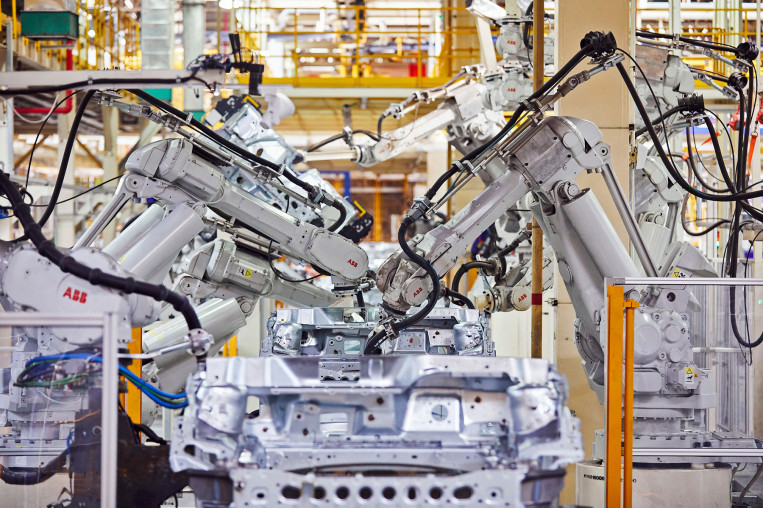

Raport ABB wskazuje, że europejskie firmy nadal mają potencjał, by konkurować globalnie. Kluczem do utrzymania pozycji jest jednak przemodelowanie produkcji oparte na digitalizacji, automatyzacji i inteligentnych systemach zarządzania.

Koszty pracy wymuszają restrukturyzację modeli operacyjnych

Europejski sektor motoryzacyjny wszedł w 2025 rok odczuwając silną presję kosztową. Po raz pierwszy od lat to koszty pracy, a nie ceny surowców czy energii stanowią największe obciążenie. Z przygotowanego przez ABB raportu Automotive Manufacturing Outlook Survey 2024 wynika, że dla aż 60% firm stanowią one główne wyzwanie. To niemal dwukrotnie więcej niż jeszcze w 2022 roku.

W Polsce zjawisko to jest szczególnie istotne. Według Stowarzyszenia Dystrybutorów i Producentów Części Motoryzacyjnych (SDCM), sektor motoryzacyjny generuje około 8% krajowego PKB i zatrudnia ponad 315 tys. osób. To trzecia największa gałąź przemysłu w Polsce - po sektorze spożywczym i energetycznym. Dotychczasowa przewaga w postaci niskich kosztów pracy stopniowo traci na znaczeniu.

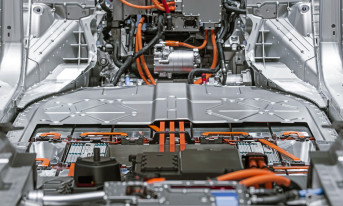

Cyfryzacja jako fundament strategii

Przemysł w Europie ma już świadomość, że cyfryzacja nie jest zjawiskiem chwilowym, lecz zmianą trwałą. Technologie, które jeszcze niedawno postrzegano jako uzupełnienie klasycznych modeli produkcyjnych, dziś stają się ich centralnym elementem. Inteligentne fabryki, systemy klasy MES, APS czy cyfrowe bliźniaki odgrywają coraz istotniejszą rolę w podejmowaniu decyzji operacyjnych w czasie rzeczywistym, umożliwiając elastyczne reagowanie na zmiany i minimalizowanie ryzyka przestojów.

Obecnie 45% europejskich przedsiębiorstw deklaruje, że inteligentne fabryki zwiększają wydajność, 42% wskazuje na wartość danych dostępnych w czasie rzeczywistym, a 40% ceni możliwość podejmowania decyzji opartych na faktach. Mimo tej świadomości wdrożenia są jednak nadal ograniczone. Główne bariery to wysokie koszty implementacji (51%), złożoność rozwiązań (35%) i niedobór specjalistów (32%).

- Dalsze utrzymywanie klasycznych struktur bez integracji nowoczesnych technologii zarządzania produkcją to już nie tylko nieefektywność – to realne ryzyko. Dziś nie wygrywa ten, kto działa taniej, lecz ten, kto potrafi szybciej podejmować decyzje. Jeszcze niedawno liczył się człowiek, dziś to dane pozwalają mu działać skuteczniej i wyprzedzać konkurencję. Firmy wiedzą, że transformacja jest konieczna, ale zbyt często przesuwają decyzje w czasie. Cyfryzacja to nie projekt na później, to dziś kluczowy składnik odporności operacyjnej - wskazuje Michał Żelichowski, Dyrektor Rozwoju Biznesu i Zarządzania Produktami w PSI Polska.

Zagrożenie ze strony zaburzeń w łańcuchach dostaw nie zniknęło

Temat łańcuchów dostaw pozostaje jednym z najważniejszych czynników ryzyka w branży. W 2022 roku aż 67% firm zgłaszało problemy z dostępnością komponentów i zakłóceniami logistycznymi. Rok później liczba ta spadła do 41%, co mogło sugerować poprawę. Niestety, aktualny raport ABB pokazuje, że aż 49% firm ponownie ocenia sytuację w łańcuchach dostaw jako krytyczną dla utrzymania ciągłości produkcji.

Przy tym zastanawiające jest to, że 39% firm traktuje zakłócenia dostaw jako wyzwanie większe niż wahania zamówień czy zmienność popytu. Oznacza to, że sektor motoryzacyjny często funkcjonuje, skupiając się na bieżącym zarządzaniu kryzysowym, bez odpowiednich narzędzi predykcyjnych i elastycznych modeli planowania.

Bieżące reagowanie a predykcja

W zmiennym otoczeniu przewagę zdobywają firmy, które nie tylko reagują, ale potrafią przewidywać zakłócenia. Technologie, takie jak cyfrowe bliźniaki, systemy APS i MES, umożliwiają modelowanie scenariuszy, planowanie alternatywne i optymalizację procesów w czasie rzeczywistym.

W Azji 52% firm deklaruje wzmożone inwestycje w cyfrowe bliźniaki – w Europie jedynie 28%. W przypadku MES – 41% azjatyckich firm planuje rozszerzenie wykorzystania tych systemów, natomiast w Europie to niespełna 20%.

Europa dysponuje zasobami technologicznymi, kompetencjami oraz wiedzą. Brakuje jednak kluczowego elementu, czyli decyzyjności. Prawdziwy początek transformacji to nie wdrożenie technologii, lecz moment przyznania przez firmę, że dalsze trwanie w starym modelu kosztuje więcej niż zmiana.

Źródło: PSI Polska