Uczenie przez demonstrację zamiast programowania

Do niedawna nauczenie robota nowych umiejętności wymagało wiedzy programistycznej. Jednak dzięki nowej generacji interfejsów roboty będą mogły uczyć się od niemal każdego użytkownika, bez potrzeby pisania kodu.

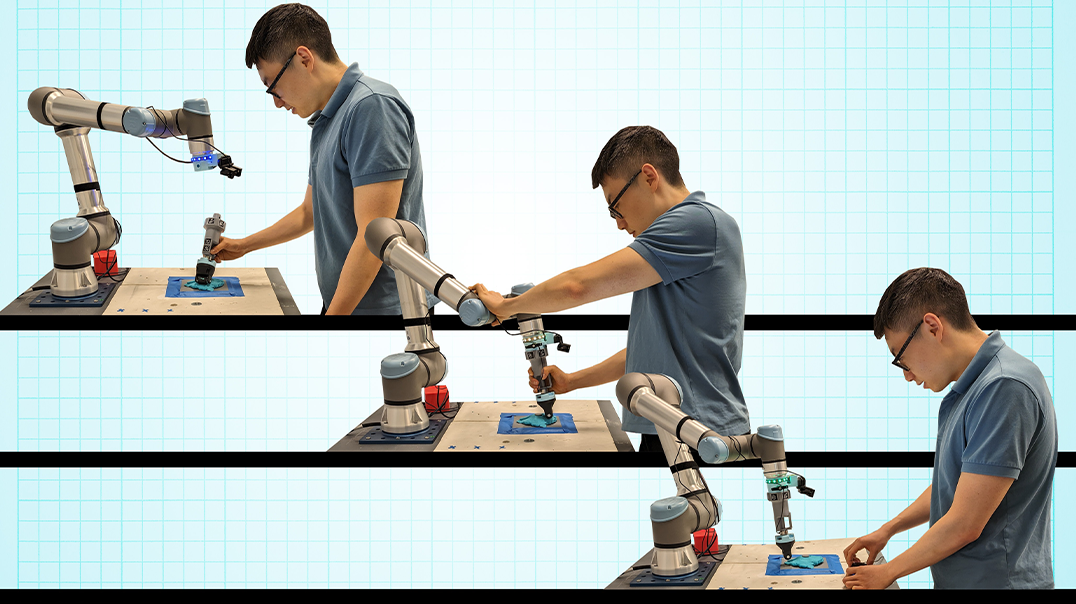

Inżynierowie z MIT projektują roboty wspierające pracę człowieka, które mogą być szkolone poprzez tzw. „uczenie przez demonstrację”. Ta naturalna metoda treningowa umożliwia człowiekowi przekazanie robotowi konkretnego zadania na trzy sposoby: za pomocą zdalnego sterowania, poprzez fizyczne prowadzenie ramienia robota lub poprzez samodzielne wykonanie czynności, które robot obserwuje i naśladuje.

Dotychczas roboty uczyły się zazwyczaj tylko w oparciu o jeden z tych trybów. Zespół z MIT opracował jednak nowy, zintegrowany interfejs, który umożliwia przeprowadzenie szkolenia z użyciem wszystkich trzech metod. Interfejs ma postać ręcznego, wyposażonego w czujniki narzędzia, które można podłączyć do większości standardowych ramion współpracujących robotów przemysłowych.

Użytkownik może dzięki temu zdalnie sterować robotem, fizycznie prowadzić jego ruchy lub wykonać zadanie samodzielnie z użyciem interfejsu. Robot, rejestrując te czynności, uczy się ich samodzielnie, dostosowując się do konkretnego stylu nauczania preferowanego przez użytkownika lub odpowiedniego do danego zadania.

Pierwsze testy w środowisku przemysłowym

Nowe rozwiązanie – nazwane przez twórców wszechstronnym interfejsem demonstracyjnym (VDI) – zostało przetestowane na popularnym modelu robota współpracującego. Testerzy mający doświadczenie w przemyśle używali interfejsu do nauczenia robota dwóch typowych zadań wykonywanych w halach produkcyjnych.

Zespół badawczy twierdzi, że nowe narzędzie zwiększa elastyczność szkolenia robotów, co może przełożyć się na poszerzenie grupy użytkowników, którzy są w stanie efektywnie współpracować z robotami. Możliwe jest również rozszerzenie repertuaru czynności, których roboty mogą się nauczyć. Przykładowo, jedna osoba może zdalnie nauczyć robota obsługi substancji toksycznych, inna – fizycznie przeprowadzić go przez proces pakowania produktów, a jeszcze inna – wykonać ręcznie logo firmy, które robot następnie nauczy się odtwarzać.

- Naszym celem jest stworzenie wysoce inteligentnych i kompetentnych partnerów, którzy będą efektywnie współpracować z ludźmi przy realizacji złożonych zadań, - mówi Mike Hagenow, badacz z Wydziału Aeronautyki i Astronautyki MIT.

Jak dodaje, tego typu elastyczne narzędzia demonstracyjne mogą znaleźć zastosowanie nie tylko na halach produkcyjnych, lecz także w warunkach domowych czy w opiece nad osobami wymagającymi wsparcia.

Szczegóły rozwiązania zostaną przedstawione podczas konferencji IEEE Intelligent Robots and Systems (IROS) w październiku 2025 roku. Autorami pracy naukowej są, oprócz Hagenowa, także Dimosthenis Kontogiorgos z MIT CSAIL, Yanwei Wang – doktor inżynierii elektrycznej i informatyki, oraz prof. Julie Shah, kierująca Wydziałem Aeronautyki i Astronautyki MIT.

Podejście LfD i integracja trzech sposobów nauczania

Zespół prof. Shah od lat pracuje nad rozwiązaniami, które umożliwiają ludziom szkolenie robotów bez potrzeby ingerencji w oprogramowanie czy znajomości kodowania. Nowy interfejs jest rozwinięciem podejścia LfD (Learning from Demonstration), w którym nauka odbywa się w sposób intuicyjny i zbliżony do naturalnego przekazywania wiedzy.

W toku badań przeanalizowano dotychczasowe metody uczenia robotów, które klasyfikują się jako zdalne sterowanie, trening kinestetyczny oraz nauczanie naturalne. Zespół postawił sobie za cel połączenie tych trzech metod w jednym urządzeniu, zwiększając tym samym dostępność i funkcjonalność procesu nauczania maszyn.

Nowy interfejs – dzięki kamerze oraz czujnikom siły – rejestruje zarówno ruch, jak i parametry siłowe, co pozwala robotowi na późniejsze odtwarzanie czynności z dużą precyzją. Podczas testów przeprowadzonych w centrum innowacji technologicznych testerzy wykonali dwa zadania: montaż elementów poprzez docisk oraz formowanie elastycznego materiału wokół pręta. W każdym przypadku zastosowano wszystkie trzy metody treningowe.

Uczestnicy – eksperci z branży produkcyjnej – uznali demonstrację naturalną za najbardziej intuicyjną i komfortową. Wskazywali jednak, że każda metoda ma swoje zastosowanie w zależności od charakteru zadania – na przykład zdalne sterowanie może być nieocenione w pracy z materiałami niebezpiecznymi, zaś manipulacja kinestetyczna sprawdzi się przy dostosowywaniu toru ruchu robota w pracy z ciężkimi ładunkami.

Kierunek rozwoju i wsparcie projektu

- Wierzymy, że takie interfejsy jak nasz przyczynią się do większej elastyczności w środowiskach produkcyjnych, gdzie jeden robot może być wykorzystywany do różnorodnych zadań, wymagających różnych metod nauczania, - podkreśla Hagenow.

Zespół zamierza dalej rozwijać konstrukcję interfejsu, uwzględniając opinie użytkowników oraz testując jego skuteczność w rzeczywistym uczeniu robotów kolejnych zadań.

Projekt uzyskał wsparcie m.in. ze strony MIT Postdoctoral Fellowship Program for Engineering Excellence oraz Fundacji Wallenberga.

Źródło: MIT