System sterowania instalacjami pozablokowymi w ENERGA Elektrownie Ostrołęka SA

| Energetab 2018 PLC, HMI, OprogramowanieENERGA Elektrownie Ostrołęka SA jest największym producentem energii elektrycznej w północno-wschodniej Polsce oraz jedyną elektrownią systemową w tym regionie, zapewniającą bezpieczeństwo energetyczne kraju. Pozycję tę osiągnięto, stale zwiększając niezawodność i efektywność pracy, stosując najlepsze metody zarządzania, nowoczesne technologie oraz automatyzację.

Sercem elektrowni jest nastawnia blokowa, z której kontrolowany jest przebieg produkcji energii elektrycznej. Jako paliwo wykorzystuje się węgiel kamienny, przywożony koleją bezpośrednio na wywrotnicę, gdzie składy są opróżniane, oraz biomasę, głównie pochodzenia roślinnego.

Odstępstwa od tej reguły występują zimą, kiedy niskie temperatury utrudniają wysypywanie węgla - wtedy wagony kieruje się najpierw do rozmrażalni, a dopiero potem na wywrotnicę, skąd surowiec dostarczany jest taśmociągiem do budynku elektrowni. Węgiel podawany jest taśmociągami z placu, na którym jest składowany, do zasobników i do młynów, które zamieniają grudki w pył węglowy, trafiający prosto do kotłów.

Poprzez spalanie takiej mieszanki uzyskuje się temperaturę sięgającą nawet 1300°C. Pod wpływem ciepła podgrzewana jest woda płynąca w rurach kotła, która zamienia się w parę wodną i uruchamia turbinę oraz generator, wytwarzający energię elektryczną. Ostatnie siedem lat to okres intensywnego rozwoju przedsiębiorstwa, które na rynku istnieje od 1956 roku.

WYZWANIE

Zdecydowano się na modernizację wielu instalacji, które mają decydujący wpływ na kluczowe procesy produkcyjne oraz zbudowanie systemów, opartych na innowacyjnych rozwiązaniach.

Zdecydowano się na modernizację wielu instalacji, które mają decydujący wpływ na kluczowe procesy produkcyjne oraz zbudowanie systemów, opartych na innowacyjnych rozwiązaniach.

Pierwszy projekt dotyczył podawania biomasy do młynów i jej dokładnego dozowania na taśmociąg. Drugi - wywrotnicy - zmodernizowano maszynę wyładowującą węgiel z wagonów. Podczas kolejnego etapu prac unowocześniono rozdzielnię, z której zasilane są taśmociągi nawęglania oraz przeniesiono sterowanie tymi taśmociągami do systemu sterowania i wprowadzono podciągarki wagonów z węglem - wcześniej każdy z nich był osobno wpychany na wywrotnicę przez lokomotywę.

Obecnie lokomotywa podstawia we wskazane miejsce określoną liczbę wagonów. Dzięki automatycznemu sterowaniu, podciągarka przejmuje je i kieruje na wywrotnicę, gdzie węgiel jest rozładowywany. Analogiczna sytuacja ma miejsce, kiedy wagony zostają opróżnione.

To duże udogodnienie: wcześniej lokomotywa musiała nieustannie być w ruchu, teraz jedynie odbiera puste składy z placu manewrowego. Nie tylko ograniczono w ten sposób koszty, ale także usprawniono proces i ułatwiono pracę obsłudze, która nie musi już ręcznie ustawiać wózków - wszystko przejęły precyzyjne układy automatyki.

Ze względu na zmianę polityki energetycznej i troskę o bezpieczeństwo załogi zdecydowano się na budowę dodatkowej infrastruktury do spalania biomasy, aby równolegle mogły działać dwie instalacje: starsza - gdzie surowce trafiają najpierw do młyna oraz nowa - podająca paliwo bezpośrednio do kotła.

Korzyścią ze stosowania drugiej instalacji jest ograniczenie zagrożenia wybuchem, jakie niesie ze sobą proces mielenia węgla z surowcem pochodzenia roślinnego. Przy bezpośrednim podawaniu biomasy do kotła młyny węglowe nie są też poddawane nadmiernej eksploatacji. Ostatnią fazą unowocześnień była modyfikacja rozmrażalni wagonów - niezbędnej, jeśli węgiel przyjeżdża zmrożony.

REALIZACJA

Wymienione systemy zostały oparte na kontrolerach PACSystems RX3i od GE Automation & Controls, które umożliwiają szybkie przetwarzanie dużych ilości danych, jednoczesną komunikację z wieloma urządzeniami w różnych sieciach i protokołach oraz przeznaczone są do kontrolowania i zarządzania pracą autonomicznych i rozproszonych systemów.

Wymienione systemy zostały oparte na kontrolerach PACSystems RX3i od GE Automation & Controls, które umożliwiają szybkie przetwarzanie dużych ilości danych, jednoczesną komunikację z wieloma urządzeniami w różnych sieciach i protokołach oraz przeznaczone są do kontrolowania i zarządzania pracą autonomicznych i rozproszonych systemów.

Procesy, za które odpowiadają w elektrowni, mają bezpośredni wpływ na prawidłowe funkcjonowanie zakładu: jeśli nawęglanie zostałoby zaburzone, przerwane będzie podawanie paliwa do kotłów, a tym samym produkcja energii.

Podobnie w przypadku instalacji dodawania biomasy - bez skrupulatnego nadzoru systemu automatyki niemożliwe byłoby wypełnienie stawianych zadań, co niosłoby ze sobą konsekwencje techniczne i finansowe. W związku z tym część kontrolerów RX3i działa w redundancji, aby zapewnić nieprzerwaną pracę w razie jakiejkolwiek awarii.

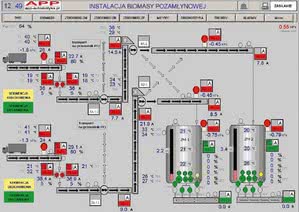

Wizualizacja procesów jest wykonana na bazie systemu Wonderware InTouch oraz na panelach operatorskich QuickPanel View, udostępniając użytkownikom dane bezpośrednio z systemów sterowania i produkcji.

Wszystkie komponenty systemu dostarczyła firma ASTOR, która wspierała także pracowników ENERGA Elektrownie Ostrołęka SA, prowadząc konsultacje i liczne szkolenia techniczne w ramach Akademii ASTOR. Taka kompilacja produktów oraz usług dała załodze komfort i pewność, że samodzielnie będą w stanie administrować systemem i utrzymywać go.

Skomplikowanego wdrożenia aż trzech instalacji montowanych jednocześnie podjęły się spółki: J.T.C. S.A., APP Sp. z o.o. oraz APS Automatyka Przemysłowa Sterowanie S.A. Największym wyzwaniem był drugi system spalania biomasy, ze względu na prototypowy charakter rozwiązania, gdzie instalacje biomasy: młynowa i pozamłynowa - zapewniająca możliwość ciągłego podawania biomasy w łącznej ilości 60 t/h - pracują równolegle.

W systemie wykorzystano następujące urządzenia:

|

KORZYŚCI

Postęp prac i ich finalny efekt oceniano według zgodności ze specyfikacją przetargową, jednak rezultaty implementacji nowych systemów zaopiniować można dopiero z perspektywy czasu. Już teraz wiadomo, że korzyści wynikające z modernizacji widoczne są w każdym aspekcie funkcjonowania firmy.

Postęp prac i ich finalny efekt oceniano według zgodności ze specyfikacją przetargową, jednak rezultaty implementacji nowych systemów zaopiniować można dopiero z perspektywy czasu. Już teraz wiadomo, że korzyści wynikające z modernizacji widoczne są w każdym aspekcie funkcjonowania firmy.

Przede wszystkim usprawniono cały proces, a dzięki automatycznemu sterowaniu poprawiono jego wydajność, niezawodność, bezpieczeństwo zminimalizowano usterki.

W jaki sposób? Po pierwsze mając ciągły i łatwy dostęp do zawsze aktualnych danych, operatorzy są w stanie błyskawicznie zauważyć usterki czy nieprawidłowości. Wcześniej raporty tworzone były ręcznie, w związku z czym trudniej było o rzetelne statystyki.

Dziś - na podstawie trendów zbieranych automatycznie - można wręcz optymalizować proces, obserwując działanie poszczególnych instalacji. To z kolei przekłada się na koszty - im krótsze awarie i bardziej wiarygodne informacje, tym mniejsza potencjalna strata nie tylko czasu, ale i funduszy.

Dodatkowo, poprzez ustawienie blokad w systemie taśmociągów na instalacji nawęglania, uniemożliwiono operatorom zadanie błędnych parametrów sekwencji taśm. Jeśli chodzi o minimalizowanie ryzyka w pracy, automatyzacja pozwoliła na wyeliminowanie konieczności przebywania załogi w miejscach zapylonych, a zmieniając technologię podawania biomasy i węgla, zmniejszono niebezpieczeństwo wybuchu.

Warto też wspomnieć, że uwarunkowania prawne, dotyczące rynku energetycznego, promowały i promują przedsiębiorstwa produkujące zieloną energię, czyli wykorzystujące biomasę, która w ENERGA Elektrownie Ostrołęka SA stanowi do 30% paliwa.

Pamiętać także trzeba, że dzięki unowocześnieniu produkcji i wykorzystywaniu odnawialnych źródeł energii przedsiębiorstwo otrzymało Zielone Certyfikaty, które wiązały się z konkretnymi dopłatami do produkowanej energii, dzięki czemu zakład ciągle ma szansę się rozwijać, inwestując w sprawdzone nowoczesne rozwiązania.

Ale jakość i niezawodność to nie tylko podstawowe wyróżniki nowoczesnych systemów automatyki przemysłowej. To również warunek konieczny bycia najlepszym. A taki właśnie cel ma ENERGA Elektrownie Ostrołęka SA: zostać czołowym producentem zielonej energii wśród elektrowni systemowych.

ASTOR