Rys. 1. Przykład optymalizacji topologicznej ramienia wysięgnika TV stosowanego w przemyśle lotniczym

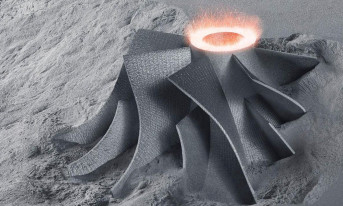

Wykorzystując stapianie laserowe w znaczący sposób zmniejsza się poziom strat materiałowych (ubytków), skraca czas trwania procesu produkcyjnego, wyklucza konieczność stosowania dodatkowych narzędzi, ich mocowania i pozycjonowania.

Zaletą jest również możliwość wytwarzanie wyrobów charakteryzujących się rozwinięciem powierzchni zewnętrznych, jak również posiadających kanały wewnętrzne lub charakteryzujących się strukturą kratownicową. Projektanci części wykorzystują oprogramowanie komputerowe umożliwiające projektowanie oraz wspieranie samego procesu stapiania laserowego do wytwarzanie wyrobów zindywidualizowanych.

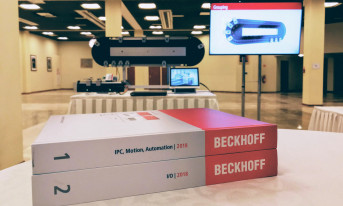

Jednym z ważniejszych aspektów możliwości wykorzystania technologii stapiania laserowego jest optymalizacja topologiczna wytwarzania części w celu redukcji masy poprzez zmiany geometrii obiektu przy założonych właściwościach mechanicznych (rys. 1).

Przykładami optymalizacji wytwarzanych części z wykorzystaniem systemu stapiania laserowego jest współudział firmy Renishaw w pracach związanych z projektem budowy supersonicznego pojazdu Bloodhound osiągającego szybkość powyżej 1600 km/godz. Firma Renishaw zaprojektowała i wykonała tytanowy cienkościenny dziób pojazdu. Drugim przykładem jest wykonanie tytanowej ramy rowerowej przy współpracy z firmą Empire Cycles (rys. 2). Optymalizacja topologiczna nowej ramy tytanowej pozwoliła na zmniejszenie masy o 33% w stosunku do ramy wykonanej klasycznymi metodami wytwarzania.

Rys. 2. Rower firmy Empire Cycles wyposażony w ramę tytanową wytworzoną z wykorzystaniem systemu stapiania laserowego Renishaw AM250

Należy również wspomnieć, iż prowadzone są prace badawczo-rozwojowych, w zakresie stapiania laserowego proszków metalicznych, związane z oceną możliwości wytwarzania w trakcie jednego procesu technologicznego wieloelementowych oraz skomplikowanych układów mechanicznych (mechanizmów) bez etapu montażu części, co dotyczy zawsze elementów otrzymywanych klasycznymi metodami produkcyjnymi.

Systemy stapiania laserowego Renishaw stanowią przykład wykorzystania technologii wytwarzania przyrostowego do produkcji części metalowych bazując na przestrzennym modelu CAD. Części budowane są z metalowych proszków, które stapia się laserowo w kontrolowanej, obojętnej atmosferze argonu nakładając kolejne warstwy o grubościach wynoszących od 20µm do 100µm.

Renishaw oferuje systemy do stapiania laserowego trzeciej generacji reprezentujące najwyższy poziom technologiczny. Istotnymi cechami tych systemów odróżniającymi je od wcześniejszych modeli są znikoma ilość tlenu obecnego w komorze roboczej (nawet do 10 ppm) oraz skuteczna filtracja chroniąca użytkownika.

Rys. 3. Przykłady zastosowań stapiania laserowego w przemyśle medycznym (mosty dentystyczne)

Systemy Renishaw wyposażone są we włóknowe, iterbowe lasery dużej mocy (od 100 do 400 W), komorę próżniową i zużywają niewielkie ilości gazów obojętnych (do 35 l argonu/godz.). Zostały zaprojektowane w sposób zapewniający łatwość obsługi dzięki dotykowemu panelowi i przejrzystemu menu operatora.

W przypadku systemów Renishaw, przestrzeń robocza to 250×250×250 mm (opcjonalnie do Z=360mm), gdzie szybkość przyrostu obiektu może dochodzić do 20cm³ na godzinę, szybkość skanowania 2000 mm/s natomiast wielkość plamki lasera wynosi od 35 µm do 70 µm. Technologia stapiania laserowego umożliwia stosowanie wielu typów proszków metalicznych, takich jak: stal nierdzewna 316L, stopy aluminium, stopy tytanu Ti-6Al-4V oraz stopy kobaltowo-chromowe (ASTM75).

Rys. 4. Przykład wykorzystania systemu stapiania laserowego Renishaw AM250 do wytwarzania elementów o skomplikowanych kształtach

Techniki stapiania laserowego proszków metalicznych znajdują swoje miejsce w różnorakich gałęziach przemysłu, takich jak:

- narzędziowy (formy wtryskowe),

- motoryzacyjny,

- lotniczy,

- dóbr konsumpcyjnych (biżuteria) oraz wyrobów artystycznych,

- medyczny (protezy szkieletowe, mosty protetyczne, implanty).

Technologia stapiania laserowego w znaczący sposób redukuje ograniczenia dotyczące produkcji elementów 3D. Swoboda projektowania i wytwarzania umożliwia wykonanie fizycznych modeli o zoptymalizowanej strukturze i kształtach, które w przypadku klasycznych technologii produkcji byłyby trudne lub niemożliwe do osiągnięcia (rys. 4). Czas od pomysłu do prototypu lub małoseryjnej produkcji może zostać znacząco skrócony.

Firma Renishaw Sp. z o.o. zaprasza do współpracy firmy zainteresowane pozyskaniem w pełni metalowych próbek testowych (z plików CAD dostarczonych przez zainteresowaną firmę) wyprodukowanych przez maszynę do stapiania laserowego Renishaw AM250.

Bogdan Dąbrowski

Renishaw Sp. z o.o.

Źródło wykonanych zdjęć: Renishaw

www.renishaw.pl