Druk 3D daje dzisiaj możliwości produkcji modeli, prototypów i części użytkowych z szerokiej gamy materiałów od gipsu, poprzez polimery, aż po stal narzędziową, złoto i tytan. Pomimo wielkiego boomu na druk trójwymiarowy, jaki miał miejsce w 2011 roku, sprawa jego wykorzystania w różnych gałęziach gospodarki nie jest jednak tak oczywista.

Trudności mogą rozpocząć się już na wstępie. To tu najczęściej użytkownicy stykają się z brutalna prawdą - żeby coś wydrukować, trzeba to najpierw zaprojektować. Stąd sam proces druku 3D, to tak naprawdę 35?40% sukcesu. Pozostałe 60% to szereg innych czynników, tak zwana ukryta prawda o druku 3D.

PROJEKT I ZDEFINIOWANIE APLIKACJI

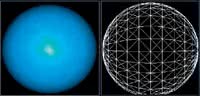

Fot. 1. Model CAD kuli zaprojektowanej w systemie CAD (po lewej) oraz model ("wydmuszka") zapisany w pliku o formacie STL

Proces druku 3D bazuje na geometrii modelu zapisanej w postaci pliku powierzchniowego. Najczęściej jest to plik formatu STL, który jest wynikiem procesu zapisu (eksportu) modelu CAD 3D do jego reprezentacji w postaci modelu powierzchniowego. W wyniku tego procesu dochodzi do triangulacji powierzchni zewnętrznych zapisywanego modelu - powstaje wówczas "wydmuszka" modelu (patrz fot. 1), której ściany zbudowane są z trójkątów o określonych przez użytkownika parametrach.

Nieodpowiednio wyeksportowany model może skutkować lukami w powierzchniach zewnętrznych (przerwami w powierzchniach) lub zbyt małą teselacją - tj. zbyt zgrubnym przybliżeniem powierzchni przez siatkę trójkątów. Skutkiem tego będzie niedokładne odwzorowanie powierzchni elementów obłych, a nawet błędy w procesie generowania warstw uniemożliwiające prawidłowe wytworzenie obiektu.

Nie bez znaczenia jest dobór prawidłowej technologii, maszyny i procesu obróbki końcowej modelu. Dlatego bardzo istotne jest ścisłe zdefiniowanie wymagań aplikacji obiektu, który jest przeznaczony do wytworzenia metodą druku 3D - zdefiniowanie przeznaczenia (np. część maszyny, model pokazowy, prototyp, itp.), warunków pracy (środowiskowych: wilgotność, temperatury) oraz warunków brzegowych obiektu (np. bezpośrednie oddziaływanie sił zewnętrznych).

JAKĄ TECHNOLOGIĘ WYBRAĆ?

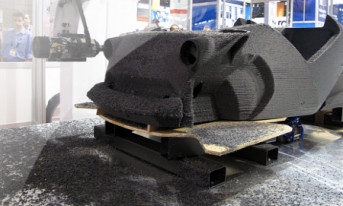

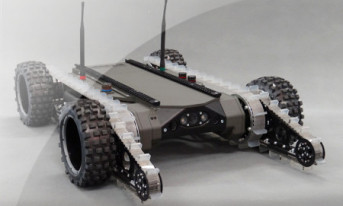

Fot. 2. Maszyny produkcyjne w PIAP design

Po zdefiniowaniu omawianych w poprzednim rozdziale parametrów należy zestawić je z właściwościami maszyn i technologii reprezentatywnych oraz dokonać wyboru spośród 18 głównych. Obecnie technologie reprezentatywne ze względu na sposób budowania modeli można podzielić na trzy grupy:

- technologie, w których odpowiednio przygotowany materiał jest nakładany warstwowo na stół modelowy przez głowice z dyszami,

- grupa 2: technologie, w których materiał rozprowadzany warstwowo na stole modelowym jest poddawany obróbce (spiekanie, przetapianie, itp.),

- grupa 3: technologie, w których główny materiał budulcowym jest rozprowadzany warstwowo na stole modelowy, a głowica podaje specjalne lepiszcze umożliwiające jego trwałe sklejanie.

Odpowiedni dobór technologii jest bezpośrednio związany z wytypowaniem konkretnych materiałów o określonych właściwościach i parametrach. To przekłada się na wskazania maszyn dających możliwość budowania obiektów z wybranego materiału. W końcu użytkownik stanie przed wyborem, czy dany obiekt wytworzyć jeszcze na drukarce 3D, czy już w centrum wytwórczym technologii przyrostowych, ze względu na wymagania aplikacji?

Czy opłaca się kupić maszynę do przyrostowego wytwarzania, czy zlecać produkcję firmom zewnętrznym? Jeżeli zlecić, to jakim? Czy model wytworzony z wykorzystaniem wybranej maszyny i materiału wytrzyma założone testy wytrzymałościowe? Jaki wpływ na stabilność parametrów materiałów ma upływ czasu i oddziaływanie środowiska, np. promieniowanie słoneczne?

Powyższe problemy i zagadnienia to tylko namiastka. Wcześniej czy później każdy, kto w jakimś stopniu zetknie się z drukiem 3D, napotka problemy, nad którymi naukowcy i dystrybutorzy maszyn pracują od kilkunastu lat. Również w Przemysłowym Instytucie Automatyki i Pomiarów PIAP w Warszawie.

PIAP DESIGN

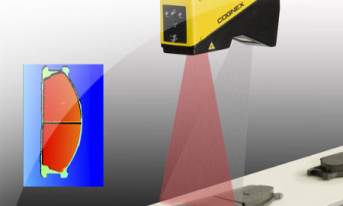

Fot. 3. Jedno ze szkoleń prowadzonych przez PIAP design

Od 2008 roku w Instytucie rozwijał się zespół bezpośrednio związanych z przemysłem i nauką ludzi, którzy w następstwie swoich prac badawczych i analitycznych stworzyli Centrum Druku 3D - PIAP design. Pracująca w nim grupa osób zajmuje się obecnie m.in. ciągłą analizą rynku maszyn oraz materiałów dostępnych dla technologii druku 3D. Prace prowadzone są pod kątem aplikacji przemysłowych, w tym wytwarzania części maszyn.

Centrum PIAP design jest niezależną od dystrybutorów maszyn częścią Instytutu PIAP, która oprócz realizacji nietypowych zleceń dla przemysłu oferuje również konsultacje i szkolenia w zakresie wytwarzania, doboru maszyn i technologii. Ponadto realizuje ona produkcję z wykorzystaniem parku maszyn do wytwarzania przyrostowego oraz maszyn CNC. W zespole prowadzone są badania w zakresie produkcji części maszyn z wykorzystaniem druku 3D oraz form do odlewów i odlewów chemoutwardzalnych.

Zespół zajmuje się realizacją zleceń na każdym z etapów powstania produktów - od modelowania koncepcyjnego, poprzez wytwarzanie dokumentacji CAD, przygotowanie modeli komputerowych pod wydruk, aż po wytwarzanie z zastosowaniem zaawansowanych centrów wytwórczych pracujących w technologiach druku 3D.

Prowadzi on również własne badania nad właściwościami materiałów stosowanych w druku 3D pod kątem wymagań aplikacji przemysłowych. Centrum PIAP design jest obecnie jedynym miejscem w Polsce realizującym kompleksowe zamówienia dla przemysłu na każdym etapie od pomysłu do produktu.

Jako niezależna jednostka jest również wiarygodnym doradcą w aspektach związanych z szeroko rozumianą problematyką druku addytywnego. W tym zakresie, oprócz konsultacji i projektów indywidualnych, realizowane są również szkolenia na różnych poziomach zaawansowania, w tym szkolenia wyjazdowe u klientów.

Maciej Cader

Przemysłowy Instytut Automatyki i Pomiarów PIAP

www.design.piap.pl