Na wstępie warto zaznaczyć, że serwosilniki sprawdzają się głównie tam, gdzie konieczna jest kontrola położenia obciążenia lub gdy trzeba często zmieniać kierunek obrotów. Są one również niezastąpione w aplikacjach, w których liczy się szybkość wprawiania w ruch, a następnie zatrzymania osi w danym położeniu i to z dużą dokładnością. W wielu innych przypadkach można je zastąpić rozwiązaniami alternatywnymi - przykładowo tańszymi silnikami skokowymi (krokowymi).

Na wstępie warto zaznaczyć, że serwosilniki sprawdzają się głównie tam, gdzie konieczna jest kontrola położenia obciążenia lub gdy trzeba często zmieniać kierunek obrotów. Są one również niezastąpione w aplikacjach, w których liczy się szybkość wprawiania w ruch, a następnie zatrzymania osi w danym położeniu i to z dużą dokładnością. W wielu innych przypadkach można je zastąpić rozwiązaniami alternatywnymi - przykładowo tańszymi silnikami skokowymi (krokowymi).

Jeśli już jednak podjęto decyzję o wyborze serwosilnika, często popełnianym błędem jest zakup konkretnego modelu tylko na podstawie wymaganego momentu obrotowego. Nie powinno się również sugerować wyłącznie mocą znamionową serwosilnika, który był używany do tej pory, jeżeli wybieramy nowy, który ma go zastąpić.

Więcej uwagi na wstępnym etapie wyboru serwosilnika lepiej poświęcić doborowi właściwego stosunku bezwładności (inercji) obciążenia do bezwładności serwosilnika. Częstym błędem w tym zakresie jest na przykład założenie, że najlepsza wartość tej proporcji to 1 do 1 albo sztywne trzymanie się ogólnie przyjętych zaleceń na jej temat. Duże znaczenie ma także charakterystyka momentu obrotowego silnika w funkcji jego prędkości.

Jaki jest optymalny stosunek inercji?

Przyjmuje się, że optymalna proporcja to 10:1 albo mniej, czyli że bezwładność silnika powinna stanowić co najmniej 1/10 bezwładności obciążenia. W praktyce spotkać można napędy o proporcji 5:1, 2:1, 1:1, a nawet mniejszej. Im mniejszy jest ten stosunek, tym bowiem wydajność silnika jest większa. Im dokładniej dopasowane są inercje obciążenia i silnika, tym szybsza, płynniejsza i dokładniejsza jest również kontrola położenia tego pierwszego.

Jeśli natomiast nie są to kwestie najważniejsze, bezwładność silnika może stanowić nawet 1/100 bezwładności obciążenia. Nierzadkie są również proporcje większe niż 100:1. Generalnie jednak im ten stosunek jest większy, tym trudniejsze jest strojenie układu regulacji. Zbyt niska wartość tego współczynnika może się natomiast wiązać z koniecznością użycia dużego, ciężkiego, a przez to przeważnie też droższego silnika.

Wybór optymalnej wartości stosunku bezwładności obciążenia do inercji serwosilnika wymaga więc uwzględniania specyfiki aplikacji. Właściwą decyzję łatwiej podjąć, rozumiejąc istotę bezwładności.

Jak policzyć inercję obciążenia?

Każdy obiekt, który się obraca, ma moment inercji względem określonej, ustalonej osi obrotu. Wielkość ta jest miarą tego, jak trudno jest zmienić prędkość obrotową tego ciała. Im większy jest moment inercji, tym jest to trudniejsze.

Każdy obiekt, który się obraca, ma moment inercji względem określonej, ustalonej osi obrotu. Wielkość ta jest miarą tego, jak trudno jest zmienić prędkość obrotową tego ciała. Im większy jest moment inercji, tym jest to trudniejsze.

Bezwładność serwosilnika jest jego cechą charakterystyczną, która zależy od jego budowy. Wartość tej wielkości znaleźć można w dokumentacji urządzenia. Bezwładność obciążenia może mieć natomiast wiele składników.

Każdy element, który jest wprawiany w ruch przez silnik, wnosi bowiem wkład w wypadkową inercję obciążenia. Oblicza się ją, przeważnie korzystając ze specjalnego oprogramowania.

Czasami jednak, w wypadku nietypowych obciążeń, obliczenia wykonać trzeba samodzielnie. Przykładem jest sytuacja, w której oś przecinająca środek masy obracającego się obiektu nie pokrywa się z osią, względem której się on obraca.

Bezwładność tego obciążenia można bez problemu wyznaczyć, jeżeli osie są równoległe. Korzysta się wówczas z zależności, zgodnie z którą inercję tego obciążenia względem środka masy powinno się powiększyć o iloczyn jego masy i odległości dzielącej oś obrotu od środka masy podniesionej do kwadratu.

Przykład obliczania inercji

Procedurę obliczania inercji obciążenia serwosilnika przedstawimy na przykładzie obrotowego podajnika. Urządzenie to ma postać płaskiego, cienkiego, wykonanego z metalu, dysku o średnicy d i grubości h, w którym wycięto n otworów.

W tych ostatnich umieszczane będą obiekty, na przykład poddawane inspekcji przez kamerę zamontowaną nad tym stanowiskiem. Każdy z otworów ma średnicę d1, natomiast ich środki znajdują się w odległości s1 od środka dysku. Aby wyznaczyć całkowitą bezwładność pustego podajnika, najpierw należy obliczyć moment inercji dysku o takich samych wymiarach, lecz bez otworów, względem środka jego masy. Wielkość tę opisuje formuła:

gdzie m - masa dysku, którą można obliczyć, znając objętość dysku oraz gęstość materiału, z jakiego został wykonany, a r to jego promień.

Kolejnym krokiem jest obliczenie momentu inercji każdego z otworów w podajniku względem ich "środka masy". Ponieważ każde wycięcie jest w praktyce małym dyskiem, w celu obliczenia tej wielkości należy skorzystać ze zmodyfikowanej zależności 1, w której m1 - to "masa" otworu, a r1=d1/2:

W związku z tym, że otwory nie obracają się w rzeczywistości względem swojego "środka masy", tylko środka masy podajnika, należy wyznaczony w poprzednim kroku moment inercji Jo1 powiększyć o iloczyn "masy" otworu i odległości s1²:

Ostatecznie całkowitą inercję pustego podajnika określa wzór:

W dalszej kolejności należałoby obliczyć moment bezwładności obiektów, które będą przenoszone na tym podajniku.

Profile ruchu napędu

Rys. 1. Przykład profilu ruchu

Mając do wyboru kilka silników, które zapewniają odpowiedni stosunek inercji, przed podjęciem ostatecznej decyzji sprawdzić trzeba, czy dany model zapewni również wystarczającą prędkość i odpowiedni moment obrotowy. W tym celu przeanalizować należy charakterystykę silnika, która określa wzajemną zależność obu tych wielkości.

Informacje odczytane z tego wykresu powinno się odnieść do wymogów aplikacji, które mogą być opisane na przykład krzywymi profilów ruchu: prędkości oraz momentu obrotowego w funkcji czasu. Często spotykany jest profil trapezowy.

W jego przypadku moment obrotowy na początku ma największą wartość, która jest wymagana, aby pokonać tarcie i wprawić w ruch nieruchome do tej pory obciążenie. Po osiągnięciu przez nie docelowej prędkości moment powinien być utrzymywany na określonym poziomie, potrzebnym do pokonania tarcia i podtrzymania wymaganej szybkości (rys. 1).

Aby zatrzymać obciążenie, wytwarzany jest moment hamujący. Nie musi on już być tak duży, jak moment wytwarzany przy rozpędzaniu. Wynika to stąd, że w zatrzymaniu obciążenia "pomaga" tarcie.

Na podstawie profilu ruchu wyznaczyć można dwie wielkości kluczowe przy wyborze odpowiedniego serwosilnika: maksymalny (Tmax) i średni (TRMS) moment obrotowy.

Jak wyznaczyć TRMS?

Maksymalny moment Tmax określa zależność:

gdzie Ta to moment w czasie przyspieszania, a Tc - moment, który zależy od sił grawitacji, tarcia i innych sił zewnętrznych. Bezwładność systemu oblicza się jako sumę inercji obciążenia silnika oraz bezwładności jego wirnika.

Wyznaczenie TRMS jest trudniejsze. W tym celu wymagana jest znajomość wartości następujących wielkości: momentu w czasie przyspieszania Ta, momentu podczas pracy ze stałą prędkością Tc, momentu w czasie zwalniania Td, momentu w czasie zatrzymania Th oraz długości przedziałów czasowych, w których prędkość: rośnie ta, pozostaje niezmienna tc, maleje d oraz jest równa zero th. Moment TRMS można obliczyć, korzystając z zależności:

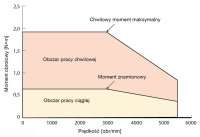

Rys. 2. Charakterystyka momentu obrotowego silnika w funkcji jego prędkości

Na charakterystyce momentu obrotowego serwosilnika w funkcji jego prędkości wyróżnia się dwa obszary pracy: ciągłej i chwilowej. Z wykresu tego można też odczytać kilka ważnych wielkości (rys. 2).

Jedną z nich jest znamionowy moment obrotowy. Jest to największy moment, jaki silnik może wytworzyć w sposób ciągły, przy prędkości znamionowej. Wartość tę ogranicza stopień nagrzania się silnika.

Prędkość znamionowa jest to natomiast największa szybkość, przy której możliwy jest do uzyskania znamionowy moment obrotowy. Silnik może się co prawda obracać z prędkością większą niż znamionowa, jednak im szybciej się obraca, tym mniejszy moment obrotowy wytwarza.

Kiedy silnik jest przewymiarowany?

Jeśli wymagana kombinacja momentu obrotowego i prędkości wypada w obszarze pracy ciągłej serwosilnika, oznacza to, że zapewnia on obie te wielkości przez cały czas pracy. Nie trzeba się przy tym obawiać, że może się wówczas przegrzewać.

Jeśli wymagana kombinacja momentu obrotowego i prędkości wypada w obszarze pracy ciągłej serwosilnika, oznacza to, że zapewnia on obie te wielkości przez cały czas pracy. Nie trzeba się przy tym obawiać, że może się wówczas przegrzewać.

Jeżeli natomiast wymagana kombinacja momentu obrotowego i prędkości wypada w drugim obszarze pracy silnika, może on je zapewnić tylko przez określony czas. Po jego upływie zacznie się przegrzewać.

Taki stan zwykle aktywuje jego zabezpieczenia. Nie oznacza to jednak, że taki model powinno się od razu odrzucić. Jeżeli bowiem moment ten jest potrzebny tylko przez krótki czas, na przykład w czasie rozpędzania lub hamowania maszyny, taki silnik także może się w danym zastosowaniu sprawdzić.

Reasumując, jeżeli średni moment obrotowy TRMS wymagany w danym zastosowaniu wypada w obszarze pracy ciągłej, serwosilnik został dobrany poprawnie. Jeśli z kolei maksymalny potrzebny moment obrotowy Tmax wypadnie w tym zakresie pracy, silnik z dużym prawdopodobieństwem został przewymiarowany. Lepiej, jeśli Tmax będzie osiągalny chwilowo.

O czym jeszcze warto pamiętać wybierając silnik?

Wybierając serwosilnik, przeanalizować trzeba też wiele dodatkowych kwestii, w tym rodzaj jego zasilania (liczbę faz) oraz odporność na czynniki środowiskowe, jak temperatura i wilgotność.

Uwzględnić powinno się również nietypowe warunki, w jakich będzie pracować. Na przykład elementy serwosilników, które narażone będą na kontakt z wodą lub chemikaliami, o co nietrudno na przykład w przemyśle spożywczym, farmaceutycznym i zakładach chemicznych, są budowane ze stali nierdzewnej. Tam, gdzie występuje atmosfera wybuchowa, warto z kolei wybrać silnik, w którym nie ma części iskrzących, na przykład bezszczotkowy.

Monika Jaworowska