DOBÓR POD KĄTEM WŁAŚCIWOŚCI MECHANICZNYCH

Kluczowe parametry serwonapędu to prędkość obrotowa i moment siły oraz powiązana z nimi moc. Dobór pod kątem prędkości przebiega w łatwy sposób. Mając na uwadze to, że serwonapędy przeważnie osiągają prędkość 1500-3000 obr/min oraz znając maksymalną szybkość, z jaką ma być realizowany ruch mechanizmu, można wyliczyć stopień przełożenia przekładni - aczkolwiek bywają też aplikacje, w których przekładnie nie występują.

Kluczowe parametry serwonapędu to prędkość obrotowa i moment siły oraz powiązana z nimi moc. Dobór pod kątem prędkości przebiega w łatwy sposób. Mając na uwadze to, że serwonapędy przeważnie osiągają prędkość 1500-3000 obr/min oraz znając maksymalną szybkość, z jaką ma być realizowany ruch mechanizmu, można wyliczyć stopień przełożenia przekładni - aczkolwiek bywają też aplikacje, w których przekładnie nie występują.

Przy wyliczeniach prędkości i przełożenia należy też wziąć pod uwagę układ kinematyki; np. przy ruchu liniowym realizowanym za pomocą śruby napędowej należy również uwzględnić jej skok. Aby w pełni wykorzystać serwonapęd, należy dobrać takie przełożenie, aby prędkość obrotowa serwosilnika była zbliżona do prędkości znamionowej - w przeciwnym przypadku, możliwości serwonapędu zostaną wykorzystane jedynie częściowo.

Serwonapęd należy dobrać tak, aby jego moment siły pozwalał na pokonanie oporów stałych, np. oporów tarcia, oporów wynikających z grawitacji, a także oporów zmiennych. Opory zmienne, a właściwie zmieniające się chwilowo obciążenia serwosilnika, wynikają głównie z rozpędzania i hamowania osi. Im krótsze cykle czasu przy produkcji detalu chcemy osiągnąć, tym większym momentem siły musi dysponować serwonapęd. Zastosowanie przekładni obniżającej prędkość skutkuje zwiększeniem momentu siły, w konsekwencji czego można zastosować mniejszy i tańszy serwonapęd, aniżeli bez używania przekładni.

Dla serwonapędów, oprócz znamionowego momentu siły, podaje się także moment szczytowy. Jeżeli serwonapęd ma pracować ruchem przerywanym (tj. praca/postój), to można pozwolić sobie na chwilowe przeciążenie serwonapędu, tj. pracę z momentem siły większym od znamionowego. Zależnie od przeciążenia, serwonapęd musi później pozostawać przez odpowiedni czas w spoczynku lub pracować przez ten czas z niskim momentem siły. Przykładowo, dla serwonapędów Astraada SRV zakres momentu siły wynosi od 0,64 do 35 Nm, a dla Sanyo Denki od 0,64 do 9,5 Nm.

Kolejnym ważnym parametrem serwonapędu jest jego inercja, a właściwie stosunek inercji obciążenia zredukowanego na wał silnika, do inercji wirnika serwosilnika. Z reguły przyjmuje się, że stosunek ten nie powinien być większy niż 10:1, ponieważ w przeciwnym razie serwonapęd może mieć poważne kłopoty z utrzymaniem pozycji oraz prędkości. Należy więc wyznaczyć sumę inercji obciążenia zredukowanych na wał silnika i porównać ją z danymi katalogowymi serwonapędu.

W aplikacjach, w których jedna oś przesuwa inną oś, ważnym parametrem będzie masa serwosilnika, a także jego gabaryty. Projektantowi maszyny będzie wtedy zależało na tym, aby użyte serwosilniki miały jak najmniejszą masę. Udało się to osiągnąć konstruktorom firmy Sanyo-Denki, których serwosilniki mają o 30% mniejszą długość w stosunku do serwosilników innych producentów, spotykanych na rynku.

W wielu maszynach istotne jest ustalenie pozycji startowej, czyli przeprowadzenie kalibracji. Ale, aby nie było konieczne ponawianie tej procedury po każdym wyłączeniu zasilania, należy zastosować enkoder z podtrzymaniem (tzw. enkoder absolutny). Nie dość, że będzie on pamiętał pozycję po wyłączeniu zasilania, to na bieżąco będzie też śledził ewentualne przemieszczenie osi podczas wyłączenia zasilania.

Dla większości aplikacji wystarczające są serwosilniki o odporności środowiskowej IP65. Jednak należy sprawdzić, czy w danej aplikacji nie będzie wymagany wyższy stopień odporności (np. w serwonapędach Sanyo-Denki jest to IP67). Podobnie sprawa ma się z temperaturą pracy; z reguły wystarcza zakres od 0 do 45°C, lecz niekiedy jest potrzebny szerszy zakres temperaturowy (serwowzmacniacze Sanyo-Denki mają zakres od 0°C do 55°C).

W aplikacjach, w których kumulowana jest znacząca ilość energii - co w szczególności zachodzi podczas wykonywania ruchów w górę i w dół - należy rozważyć zastosowanie zewnętrznego rezystora do rozpraszania energii, jak również hamulca statycznego. Rezystor pozwoli na odprowadzenie z serwonapędu nadmiaru energii, a hamulec umożliwi zaoszczędzenie energii oraz zapewni zablokowanie mechaniki w przypadku utraty zasilania, co z kolei zabezpieczy narzędzie lub detal przed uszkodzeniem wynikającym z jego opadnięcia w chwili awarii zasilania maszyny.

DOBÓR POD KĄTEM SPOSOBU STEROWANIA

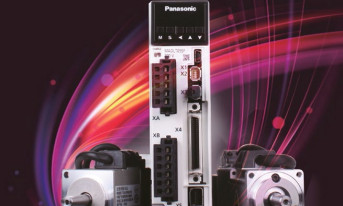

Rys. 1. System sterowania Astraada One z Astraada SRV

W zależności od możliwości serwonapędu i potrzeb danej aplikacji, można zastosować odpowiedni sposób sterowania pracą serwonapędu. Można tu wymienić m.in. takie rodzaje sterowania, jak:

- sterowanie sygnałem analogowym,

- sterowanie sygnałami "impulsy + kierunek",

- uruchamianie wcześniej zdefiniowanych ruchów, zapisanych w pamięci serwowzmacniacza,

- kontrola za pomocą łącza komunikacyjnego.

Przyjrzyjmy się pokrótce poszczególnym sposobom sterowania. I tak, sterowanie sygnałem analogowym stosuje się zwykle do zadawania prędkości oraz momentu siły. Sygnał analogowy +/-10V może pochodzić z zadajnika lub ze zwykłego sterownika PLC. Mimo że jest to prosty i niezawodny sposób sterowania, to w niektórych, bardziej wyrafinowanych aplikacjach może okazać się niewystarczający, chociażby ze względu na podatność sygnału analogowego na zakłócenia. Wtedy należy zastosować inny rodzaj sygnału sterującego.

Z kolei sterowanie poprzez zadawanie impulsów i kierunku ruchu jest typowym sposobem sterowania, jakiego używa się w przypadku silników krokowych. Istnieje spora grupa sterowników, które za pomocą szybkich wyjść generują taki sygnał dla serwonapędu. Przykładem mogą być sterowniki serii VersaMax Micro lub Horner APG. Oprócz standardowych wejść i wyjść, mają one także wyjścia generujące szybkie impulsy, a programowo realizują tzw. rampę, czyli płynne rozpędzanie i hamowanie osi.

Przykładem serwonapędu, który realizuje wspomniane dwa sposoby sterowania (poprzez sygnał analogowy i "impulsy + kierunek") jest Astraada SRV w wersji Standard lub seria RS3 (3E Model) produkcji Sanyo-Denki.

Innym przykładem taniego, acz skutecznego sposobu sterowania, jest posłużenie się pamięcią serwowzmacniacza, w której zaprogramowano kilka pozycji, jakie mają być osiągane. Przy użyciu przełączników lub prostego sterownika mającego wejścia i wyjścia dwustanowe, można najpierw wybrać numer ruchu, a następnie go uruchomić.

Zwrotnie, śledząc wyjścia serwonapędu, informujące o tym, czy ruch jest w trakcie realizacji, czy też już się zakończył, można zadecydować o przejściu do następnej fazy cyklu produkcyjnego. Pozycje, prędkości oraz przyspieszenia dla poszczególnych ruchów mogą być stałe lub można je zmieniać np. za pomocą łącza szeregowego i protokołu Modbus RTU (tak jest w przypadku serwonapędów Astraada SRV w wersji Standard).

Zadawanie parametrów ruchu z użyciem protokołu Modbus RTU jest jednym z przykładów sterowania serwonapędem za pomocą magistrali komunikacyjnej. Należy jednak pamiętać o tym, że ten rodzaj łącza i protokołu nie jest szczególnie szybki i dlatego bardziej wymagający automatycy mogą skorzystać ze znacznie lepszego łącza komunikacyjnego, a mianowicie EtherCAT. Do uruchomienia takiej konfiguracji potrzebny będzie też sterownik z portem EtherCAT Master.

EtherCAT jest bardzo szybką siecią komunikacyjną i doskonale nadaje się zarówno do sterowania pojedynczym serwonapędem, jak i rozproszonym wieloosiowym układem. Przykładem sterownika, który może pełnić taką funkcję, jest sterownik Astraada ONE, a serwonapędu wyposażonego w port EtherCAT - Astraada SRV w wersji EtherCAT lub seria RS2 (Advanced Model) firmy Sanyo-Denki.

W rozległych maszynach bardzo istotnym czynnikiem jest możliwość rozproszenia serwonapędów na pewnym obszarze. Unika się wtedy prowadzenia wielu długich kabli, a zamiast tego do kolejnego serwonapędu doprowadza się jeden kabel komunikacyjny (i zasilanie, rzecz jasna).

DOBÓR POD KĄTEM MOŻLIWOŚCI PROGRAMOWYCH

Wspomniano już o układach z prostymi sterownikami PLC oraz o bardziej zaawansowanych układach sterowania, bazujących na sterowaniu poprzez sieć EtherCAT. Te bardziej zaawansowane rozwiązania mogą opcjonalnie zostać doposażone w licencje SoftMotion, umożliwiające programowanie w języku PLCopen, który jest standardem w programowaniu serwonapędów, a dodatkowo licencje te pozwalają na sterowanie wieloma osiami w sposób zsynchronizowany.

Pisanie programu zgodnego z PLCopen to duże ułatwienie dla programisty, bowiem korzysta on z gotowych, przemyślanych bloków funkcyjnych. Poza tym ten standard programowania obowiązuje wśród różnych producentów serwonapędów, więc może być już znany programiście. Standard programowania obejmuje m.in. polecenia ruchów synchronicznych realizowanych w oparciu o sprzężenie nadążne oraz elektroniczne krzywki CAM.

Rozwinięciem tej licencji programowania jest licencja "SoftMotion + CNC", pozwalająca na pisanie programów bazujących na G-CODE. Uwzględnia ona kinematykę maszyny, co jeszcze bardziej upraszcza prace programistyczne. Wykonanie ruchu o trajektorii łuku sprowadza się do wydania jednego polecenia programowego w znormalizowanym języku G-CODE. Zresztą, zamiast pisać program w języku G-CODE można też spróbować skorzystać z programów generujących takie kody na podstawie rysunku technicznego.

TYPY APLIKACJI JAKO PRZYKŁADOWE ZASTOSOWANIA

Grzegorz Faracik

Teraz kilka słów o praktycznym zastosowaniu poszczególnych rodzajów serwonapędów i sposobów sterowania. Przykładem aplikacji wykorzystującej sterowanie prędkością za pomocą sygnału analogowego jest napęd taśmociągu czy wózka, na którym obciążenie jest zmienne. Użycie klasycznego silnika sterowanego przetwornicą częstotliwości najprawdopodobniej okazałoby się niewystraczające przy dużych zmianach obciążenia, natomiast serwonapęd dzięki sprzężeniu zwrotnemu będzie na bieżąco dopasowywał się do aktualnych warunków i pozwoli utrzymać stałą prędkość.

Dociskanie elementów, wciskanie, dokręcanie itp. też może być zrealizowane przy zastosowaniu sterowania sygnałem analogowym. Jeżeli z góry wiadomo, z jakim momentem siły lub z jaką prędkością ma pracować serwonapęd, można te wartości zapisać w serwowzmacniaczu i wybierać za pomocą zewnętrznych sygnałów. Można też wybierać je poleceniami wydawanymi w protokole Modbus RTU, jak również można je zmieniać tym sposobem.

Pozycjoner wymaga przede wszystkim sterowania pozycją, co można osiągnąć metodą "sygnały impulsy + kierunek" lub poprzez wybieranie zaprogramowanej uprzednio w serwonapędzie pozycji (w serwonapędach Astraada SRV zwane to jest sterowaniem PtP). Bardziej zaawansowaną wersją sterowania pozycją jest użycie łącza EtherCAT i sterownika np. Astraada ONE.

Również rozwijanie materiału, zatrzymanie i cięcie na zadaną długość może być uzyskane tą metodą sterowania. Ale w przypadku cięcia w locie potrzebna będzie dodatkowo licencja SoftMotion, ponieważ w tego typu aplikacjach niezbędne jest zapewnienie sprzężenia pomiędzy osiami.

Podobnie będzie w aplikacjach typu: gwintowanie, skośne frezowanie, frezowanie krawędzi po łukach czy dla dojazdu na określone na płaszczyźnie lub w przestrzeni punkty, o ile ważna jest trajektoria ruchu. W przypadku realizacji zmiennych trajektorii, np. wycinania unikalnych kształtów, warto zastanowić się nad bardziej rozbudowaną licencją, tj. "SoftMotion + CNC".

Grzegorz Faracik

ASTOR

www.astor.com.pl