W przeciągu stu lat działalności firmy, napędy marki Kollmorgen znalazły zastosowanie w topowych światowych projektach, takich jak m in.: robot do badania wraku Titanic’a, łazik biorący udział w podboju Księżyca, budowa pojazdów dwukołowych Segway, a także pierwszego zaawansowanego robota medycznego Da Vinci. To oczywiście tylko nieliczne z przykładów. Napędy marki Kollmorgen znalazły zastosowanie w wymagających aplikacjach takich jak wysokowydajne maszyny pakujące, maszyny poligraficzne, roboty przemysłowe, roboty mobilne, obrabiarki numeryczne CNC, plotery laserowe, itp., a więc w aplikacjach wymagających najwyższej wydajności i precyzji.

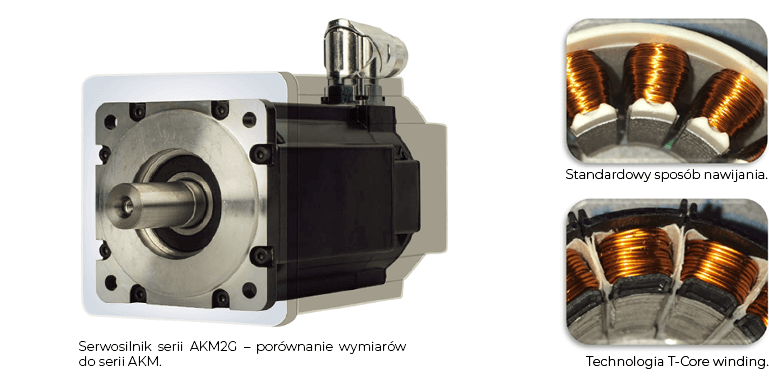

Rosnące oczekiwania producentów maszyn pod kątem dopasowania napędów pod ich indywidualne potrzeby, zwiększenie wydajności i energooszczędności maszyn, zapewnienie najwyższego poziomu bezpieczeństwa, to podstawowe wymagania stawiane obecnie dostawcom serwonapędów. Marka Kollmorgen wychodzi naprzeciw tym oczekiwaniom, oferując jedne z najbardziej zaawansowanych technologicznie napędów serwo. Wciąż rosnące zainteresowanie i zapotrzebowanie rynku na precyzyjne napędy, zaowocowały wprowadzeniem drugiej generacji serwosilników - AKM2G. Firma Kollmorgen opracowując nową serię silników, jako nadrzędny cel obrała skonstruowanie silnika charakteryzującego się lepszymi parametrami dynamicznymi, czyli wyższą prędkością i momentem obrotowym, przy jednoczesnym zmniejszeniu wielkości silnika i jego bezwładności. Wyższa wydajność energetyczna silników serii AKM2G przekłada się z kolei na dużo niższy pobór prądu, a tym samym niższe koszty zakupu energii.

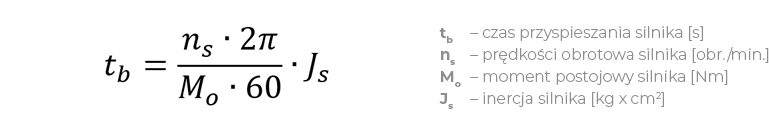

Poprawę parametrów silnika osiągnięto poprzez nowatorską technikę nawijania uzwojeń silnika tzw. T-Core winding, zwartą konstrukcję oraz zastosowanie materiałów najwyższej jakości. Do minimum zredukowano wolne przestrzenie pomiędzy uzwojeniami (tzw. air gap), dzięki czemu uzyskano lepsze odprowadzenie ciepła z wnętrza silnika. To z kolei pozwoliło na zwiększenie gęstości mocy silnika i ograniczenie jego wymiarów gabarytowych, a co za tym idzie jego bezwładności i masy. Jak wiadomo, największym wrogiem uzyskania wyższej dynamiki silnika, tj. prędkości obrotowej i przyspieszeń jest inercja wirnika. Stała Js (inercja silnika) jest miarą zdolności przyspieszeniowych silnika. Przykładowo przy zasilaniu prądem postojowym Io, czas przyspieszania silnika możemy wyliczyć ze wzoru:

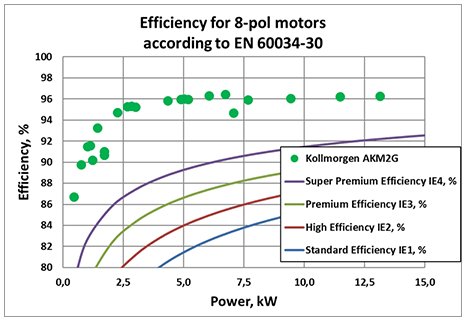

Przepisy prawne oraz szybki wzrost cen energii elektrycznej wymuszają na producentach maszyn i jednocześnie na producentach napędów stosowanie rozwiązań energooszczędnych i przyjaznych środowisku. Dlatego coraz częściej i wszędzie, gdzie to tylko możliwe, rezygnuje się z stosowania energochłonnych układów hydraulicznych i pneumatycznych na rzecz napędów elektrycznych. Szybki rozwój tych ostatnich przełożył się w ostatnich dziesięcioleciach na dużą poprawę wydajności i sprawności energetycznej. Serwosilniki AKM2G wyznaczają w tym wypadku nowe standardy. Poniższy wykres przedstawia sprawność 8-polowych silników zgodnie z normą EN 60034-30. Obecnie większość nowych standardowych silników indukcyjnych klatkowych posiada sprawność na poziomie IE2, IE3. Silniki serwo na ogół charakteryzują się wyższą sprawnością na poziomie IE4. Sprawność serwomotorów Kollmorgen AKM2G znacząco przewyższa te standardy, co szczególnie jest widoczne dla silników o mocy do 15 kW, gdzie sprawność jest wyższa nawet o ponad 8%.

|

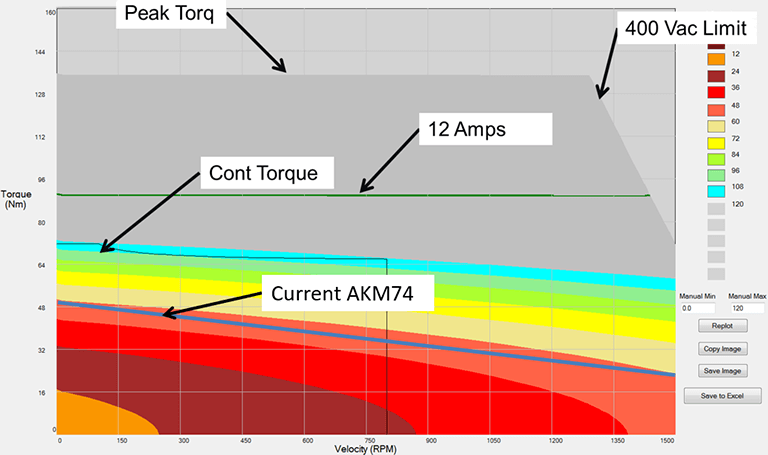

Na poniższym rysunku przedstawiono porównanie charakterystyk silników AKM74 i AKM2G74. Jak można zauważyć, moment postojowy silnika AKM2G74 wynosi Mo=70Nm, gdzie dla silnika AKM74 było to zaledwie Mo= 52 Nm. Tym samym uzyskaliśmy wzrost momentu o ok. 35%. Na rozpatrywanej charakterystyce przedstawiono również rozkład temperatur uzwojenia w zależności od obciążenia silnika.

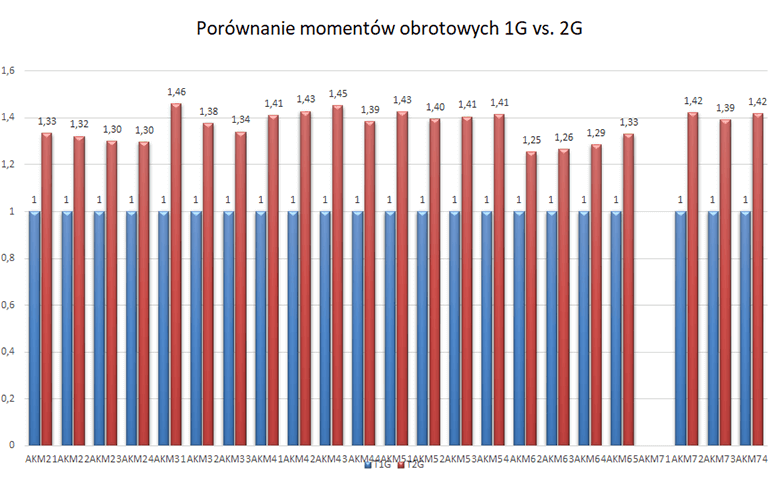

Moment obrotowy serwosilników serii AKM2G (kolor czerwony) wzrósł o około 25÷46% w stosunku do silników serii AKM (kolor niebieski), co umożliwia jeszcze lepsze dopasowanie napędu do konkretnej aplikacji.

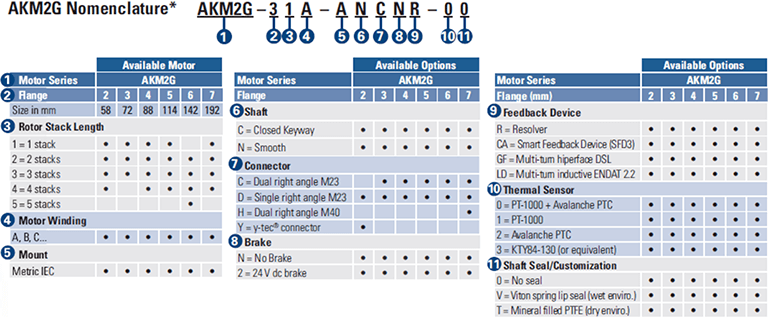

Dodać należy, że seria AKM2G (1), podobnie jak i poprzedniczka, występuje w wielu wyspecjalizowanych wariantach. Analizując nomenklaturę oznaczeń kodu typu silnika, w standardzie do wyboru mamy:

- 6 rozmiarów kołnierzy mocujących AKM2÷7 (2),

- 5 typów długości silnika, w zależności od rozmiaru kołnierza (3),

- kilkanaście typów uzwojeń silnika (4),

- dwa typy wału wyjściowego: wałek gładki lub z wpustem (6),

- 4 typy złącz silnikowych (7),

- hamulec 24VDC (8),

- 4 typy sprzężeń zwrotnych: rezolwer, smart feedback device 3 generacji (SFD3), enkoder absolutny wieloobrotowy ENDAT 2.2, lub enkoder absolutny Hiperface DSL (9),

- wbudowane czujniki termiczne PT1000 + PTC, pojedynczy PT1000, KTY84-130 lub PTC (10),

- uszczelnienia wału PTFE do pracy w środowisku suchym lub uszczelnienia vitonowe do pracy w środowisku wilgotnym (11).

Poprawa dynamiki i energooszczędności silnika to oczywiście nie wszystko. Często zdarza się, że aby poprawić wydajność i osiągi maszyn, konieczne jest zastosowanie rozwiązań "szytych na miarę". Budowa modułowa serwomotorów AKM2G pozwala na modyfikacje napędu pod indywidualne potrzeby klienta np. poprzez specjalne typy uzwojeń, prędkości obrotowych, momentów znamionowych, modyfikację długości silnika, kołnierzy wejściowych, wałów napędowych, uszczelnień, hamulców, czy sprzężeń zwrotnych. Czyni to serwosilniki serii AKM i AKM2G najbardziej elastycznymi napędami na rynku. Możliwości, jakie oferuje marka Kollmorgen, docenili już klienci na całym świecie, o czym może świadczyć fakt, że w samym 2018 r. wykonano kilkadziesiąt tysięcy kastomizacji silników pod indywidualne potrzeby klientów.

Podsumowując nowa generacja serwosilników cechuje się jeszcze lepszymi parametrami niż i tak już rewelacyjna seria AKM. Dzięki zoptymalizowanej konstrukcji elektromechanicznej, jeszcze lepszym materiałom oraz zaawansowanym technologiom produkcji, osiągnięto korzyści takie jak:

- najwyższą energooszczędność (powyżej klasy IE4, Super Premium Efficiency) dzięki poprawie sprawności silnika,

- wysoka wydajność i jakość wykonania,

- oszczędność miejsca (mniejsze gabaryty),

- precyzyjne pozycjonowanie i sterowanie,

- zmniejszona bezwładność ,

- wysoka zdolność przeciążeniowa,

- wyższą o 20-30% gęstość mocy,

- redukcję momentu zaczepowego,

- niższe temperatury pracy silnika,

- większą dynamikę,

- mocniejsze magnesy trwałe,

- lepsze dopasowanie silnika do aplikacji dzięki modułowej konstrukcji.

Pivexin Technology Sp. z o. o.