Czym są protokoły komunikacyjne w automatyce i dlaczego są kluczowe?

Niezawodna i szybka komunikacja to fundament stabilności i wydajności całego procesu produkcyjnego. Wybór odpowiedniego protokołu komunikacyjnego bezpośrednio wpływa na prędkość, deterministyczność oraz integrację

systemów sterowania, co przekłada się na efektywność zakładu. W dzisiejszym złożonym środowisku produkcyjnym istnieje wiele protokołów o różnym pochodzeniu, funkcjonalnościach i przeznaczeniu, odpowiadających na specyficzne wymagania instalacji.

Najpopularniejsze przemysłowe protokoły komunikacyjne – przegląd

W automatyce przemysłowej wykorzystuje się szeroki wachlarz protokołów, które można podzielić na starsze protokoły szeregowe oraz nowoczesne protokoły Ethernetowe. Poniżej przedstawiono przegląd najczęściej stosowanych standardów.

Modbus

To jeden z najstarszych i najczęściej używanych protokołów komunikacji przemysłowej, opracowany przez firmę Modicon w 1979 roku. Jest protokołem otwartym, który zdobył popularność dzięki prostocie i niezawodności. Działa w modelu master-slave, gdzie węzeł nadrzędny wysyła komunikaty do konkretnego odbiorcy, a węzły podrzędne jedynie odpowiadają na żądania.

Wyróżnia się trzy typy: Modbus-ASCII - zapis szesnastkowy, najmniej efektywny, Modbus-RTU - zapis binarny oraz Modbus-TCP - wykorzystuje protokół TCP/IP i sieć Ethernet do przesyłu wiadomości.

Protokół Modbus jest często stosowany w przemyśle energetycznym, w systemach HVAC, przy monitorowaniu procesów produkcyjnych, a także w systemach zarządzania budynkami (BMS - Building Management System - automatyka budynkowa).

Profibus (Process Field Bus)

Został opracowany w Niemczech w 1989 roku, wprowadzony na rynek przez firmę Siemens, a ustandaryzowany w normie DIN 19245 w roku 1991. Jest zgodny z normami IEC 61158 (cyfrowa komunikacja danych w sieciach polowych, pomiarowych i sterujących) oraz IEC 61784 (profile dla protokołów komunikacyjnych). Wyróżnia się typy, takie jak Profibus DP (Decentralized Peripheral) - stosowany w komunikacji między sterownikami PLC a urządzeniami peryferyjnymi, oraz Profibus PA (Process Automation) - zaprojektowany dla sieci w strefach zagrożonych wybuchem. W ramach Profibus DP mamy wersje DP-V0 - cykliczna wymiana danych procesowych i diagnostyka, DP-V1 - komunikacja acykliczna, np. alarmy i DP-V2 - izochroniczna wymiana danych.

W warstwie fizycznej wykorzystuje interfejs RS-485 lub światłowód, osiągając prędkości do 12 Mb/s.

W sieciach Profibus DP stosuje się technikę przekazywania prawa dostępu do sieci między stacjami nadrzędnymi typu master (logiczna topologia pierścienia). Stacje podrzędne (slave) odpowiadają tylko na żądania mastera.

W 2017 roku protokół Profibus DP miał 14% udziału w światowym rynku sieci przemysłowych, dominując w Europie i na Środkowym Wschodzie.

Profinet

Protokół ten został opracowany przez firmę Siemens wspólnie z organizacją PNO. Bazuje na standardzie Ethernet TCP/IP. Dostępny jest w kilku wersjach w zależności od wymagań czasowych transmisji:

- Wersja podstawowa - do przesyłu danych czasowo niekrytycznych, np. parametry konfiguracyjne, wymiana informacji między systemami automatyki a MES/ERP, wykorzystuje kanał TCP/UDP i IP bez modyfikacji sprzętowych.

- Profinet Real Time - do przesyłu danych krytycznych czasowo, nie wymaga dodatkowych rozwiązań sprzętowych, lecz wprowadza zmiany w standardowej ramce ethernetowej. Dane o największym znaczeniu są przesyłane w pierwszej kolejności (priorytetyzacja VLAN).

- Profinet Isochronous Real Time (IRT) - używany w aplikacjach wymagających synchronizacji czasowej (np. sterowanie numeryczne). Wykorzystuje oddzielne kanały dla komunikacji real-time i standardowej TCP/UDP, synchronizację uzyskuje się za pomocą specjalnych switchy z układami ASIC.

Profinet oferuje prędkości 100 Mbps, a nowsze wersje nawet do 1 Gbps. W 2017 roku miał 11% udziału w rynku Industrial Ethernet, popularny przede wszystkim w Europie Środkowej. W Polsce jest dominującym standardem.

EtherNet/IP (Ethernet Industrial Protocol, EIP)

Opracowany w 2000 roku przez firmę Rockwell Automation, obecnie rozwijany m.in. przez organizację ODVA. Opiera się na protokole CIP (Common Industrial Protocol), który definiuje profile różnych urządzeń przemysłowych. Wyróżnia dwa rodzaje wiadomości: Explicit Messages - dane niekrytyczne, np. diagnostyczne, konfiguracyjne, przesyłane przez TCP, oraz Implicit Messages - dane czasu rzeczywistego, przesyłane przez UDP.

Wykorzystuje priorytetyzację Quality of Service (QoS) dla danych czasu rzeczywistego. Korzysta z protokołu CIPsync, bazującego na PTP (Precision Time Protocol, IEEE 1588), który zapewnia synchronizację zegarów czasu rzeczywistego w rozproszonych systemach, co jest kluczowe dla wieloosiowych systemów sterowania ruchem.

Oferuje prędkości 100 Mbps, 1 Gbps. W 2017 roku miał 11% udziału w rynku Industrial Ethernet, głównie w Ameryce Północnej, gdzie wyprzedził sieci DeviceNet.

EtherCAT (Ethernet for Control Automation Technology)

EtherCAT opracowała firma Beckhoff Automation. Jest rozwijany i popularyzowany przez ETG - EtherCAT Technology Group. Jest to protokół komunikacyjny oparty na Ethernecie, zaprojektowany do pracy w aplikacjach wymagających niskich opóźnień i wysokiej wydajności. Działa w modelu master-slave z unikalnym mechanizmem "przetwarzania ramki w locie". Oznacza to, że jeden węzeł nadrzędny wysyła pojedynczą ramkę ethernetową z wiadomościami dla wszystkich węzłów podrzędnych. Ramka przechodzi przez wszystkie stacje, każda odczytuje swoje dane i dodaje swoją odpowiedź, po czym ramka jest przesyłana dalej i zawracana po dotarciu do ostatniego węzła.

Dzięki temu, że w jednej ramce przenoszone są dane do i od wielu węzłów jednocześnie, rozwiązuje się problem nieprzystosowania standardowego Ethernetu do transmisji małych pakietów danych, osiągając ponad 90% wykorzystania ramki, w porównaniu do poniżej 5% w standardowym Ethernecie dla małych danych. Sieci EtherCAT pracują w logicznej topologii pierścienia.

Protokół oferuje prędkość 100 Mbps, ale z ekstremalnie niską latencją (< 100 μs) i wyjątkową synchronizacją, co czyni go idealnym do sterowania wieloma osiami, maszynami CNC i aplikacji wymagających precyzji. W 2017 roku miał 7% udziału w rynku Industrial Ethernet, a w Polsce zajmuje czwarte miejsce pod względem popularności.

CAN (Controller Area Network)

Specyfikację opracowała w latach 80. firma Bosch na potrzeby branży samochodowej. Cechy, takie jak duża szybkość transmisji, odporność na zakłócenia i elastyczność sprawiły, że zainteresował się nim przemysł. Protokół CAN wykorzystuje warstwę fizyczną i warstwę łącza danych (norma IEC 11898).

Wiele protokołów bazuje na CAN, np. CANopen (zdefiniowane profile dla urządzeń i aplikacji) i DeviceNet (oparty na CIP). Jest stosowany w przemyśle motoryzacyjnym, w pojazdach i maszynach ciężkich, a także w systemach wymagających szybkiej, stabilnej komunikacji i odporności na zakłócenia elektromagnetyczne. Oferuje prędkości do 1 Mb/s.

IO-Link

To uniwersalny, otwarty protokół komunikacyjny przeznaczony do integracji czujników i urządzeń wykonawczych z systemami automatyki. Umożliwia dwukierunkową komunikację między czujnikami a systemami sterowania, co pozwala na przesyłanie zaawansowanych danych diagnostycznych i konfiguracyjnych.

Jest szeroko stosowany w wielu branżach, zwłaszcza w aplikacjach związanych z monitorowaniem stanu urządzeń i konserwacją predykcyjną, a także w logistyce i magazynowaniu.

CC-Link

Został opracowany ponad dwadzieścia lat temu przez firmę Mitsubishi Electric. Działa w sieciach typu master-slave z mechanizmem broadcast polling. Oferuje prędkości transmisji od 156 kb/s do 10 Mb/s, z możliwością zwiększenia zasięgu do ponad 4 km ze wzmacniaczami.

Dostępne są wersje: CC-Link/LT - uproszczony, odpowiednik AS-i, CC-Link Safety - dla aplikacji bezpieczeństwa zgodnych z IEC 61508 SIL3 oraz CC-Link IE (Industrial Ethernet), który oferuje prędkości gigabitów na sekundę na odległości ponad 500 m.

W 2017 roku CC-Link miał 6% udziału w rynku sieci fieldbus. CC-Link IE zyskuje na znaczeniu na rynku azjatyckim.

Ethernet POWERLINK

Opracowany w 2001 roku przez firmę B&R, rozwijany przez Ethernet POWERLINK Standardization Group (EPSG). Jest deterministyczną siecią przemysłową opartą na otwartym protokole openPOWERLINK. Kontrola dostępu do łącza odbywa się za pomocą mechanizmu szczelin czasowych (timeslots) przyporządkowywanych stacjom oraz procedury odpytywania (polling). Węzeł nadrzędny (Managing Node - MN) koordynuje transmisję i synchronizuje węzły podrzędne (Controlled Node - CN). W każdym cyklu transmisji występują trzy przedziały: ramka synchronizująca SoC od MN, wymiana danych izochronicznych (MN odpytuje CN, które natychmiast odpowiadają, a odpowiedzi są dostępne dla innych CN), oraz przesyłanie danych asynchronicznych (duże, niekrytyczne pakiety dzielone na części, np. dane konfiguracyjne, ramki TCP/IP).

Zalecany jest do wszystkich nowo budowanych systemów ze względu na najlepsze wykorzystanie właściwości urządzeń i możliwość realizacji dowolnej topologii sieci. Ma 4% udziału w rynku Industrial Ethernet.

Foundation Fieldbus

Działa na zasadzie komputerowej sieci lokalnej, wykorzystywany do dwukierunkowej wymiany informacji między urządzeniami pomiarowymi a rozproszonymi systemami sterowania. Dobrze sprawdza się w przedsiębiorstwach zajmujących się produkcją procesową, jak np. rafinerie, zakłady chemiczne czy papiernicze.

M-Bus (Meter-Bus)

Protokół ten przeznaczony jest do przesyłania danych z mierników poboru energii elektrycznej, przepływu wody, ciśnieniomierzy i innych przyrządów pomiarowych wykorzystywanych w automatyce przemysłowej.

MQTT (Message Queuing Telemetry Transport)

Opracowany przez IBM protokół transmisji danych przeznaczony dla systemów typu SCADA. Działa w oparciu o model publikacja/subskrypcja, co maksymalnie redukuje obciążenie sieci. Zapewnia szybki przepływ danych o krytycznym znaczeniu dla procesu produkcji, dzięki czemu dobrze sprawdza się w komunikacji z chmurą obliczeniową i jest zaliczany do rozwiązań Przemysłowego Internetu Rzeczy (IIoT).

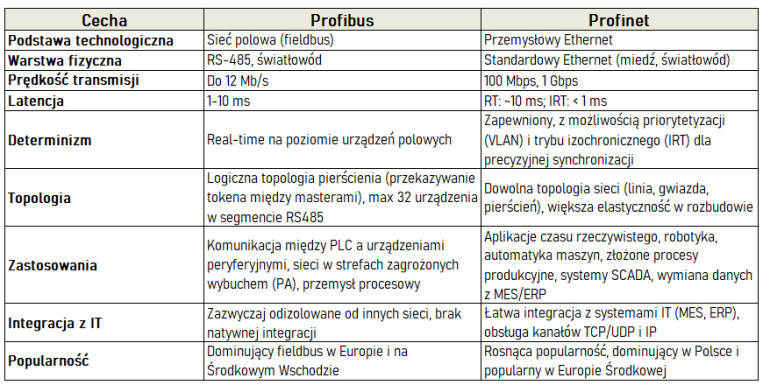

Profinet vs Profibus – różnice i zastosowania

Porównanie Profinet i Profibus, dwóch kluczowych protokołów opracowanych przez Siemensa, ukazuje ewolucję komunikacji przemysłowej.

Profinet stał się standardem dla nowych instalacji, oferując wyższe prędkości, lepszą elastyczność i natywną integrację z ekosystemem Ethernet. Natomiast Profibus nadal ma swoje miejsce w istniejących instalacjach, szczególnie tam, gdzie ważna jest kompatybilność z obecną infrastrukturą i niezawodność w mniej wymagających aplikacjach. Stopniowo ustępuje jednak miejsca nowszym rozwiązaniom, które oferują wyższą prędkość i lepszą integrację.

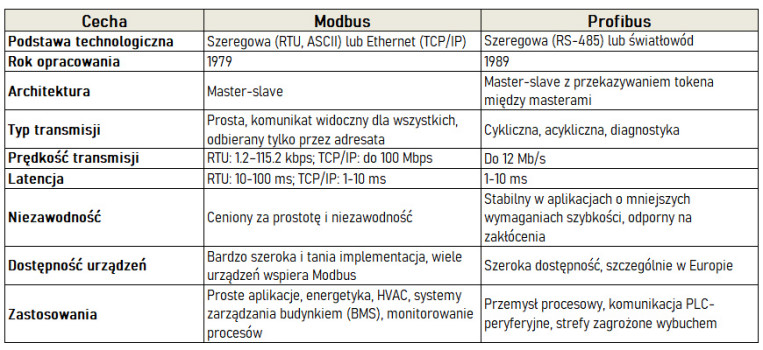

Modbus a Profibus – najważniejsze różnice

Porównując Modbus i Profibus, widać dwie różne filozofie komunikacji, które znalazły swoje zastosowania w przemyśle.

Modbus jest często wybierany ze względu na swoją prostotę i niskie koszty implementacji, co sprawia, że jest idealny do prostych aplikacji, gdzie prędkość nie jest kluczowa. Profibus, choć oferuje wyższe prędkości niż Modbus RTU i większą odporność na zakłócenia w środowiskach przemysłowych, nadal ustępuje szybkością i elastycznością protokołom opartym na Ethernecie. W praktyce, Modbus TCP/IP jest znacznie szybszy i bardziej elastyczny niż jego szeregowe wersje, jednak nie oferuje takiej deterministyczności i zaawansowanych funkcji jak Profinet czy EtherNet/IP.

Jak dobrać odpowiedni protokół komunikacyjny do aplikacji przemysłowej?

Wybór protokołu komunikacyjnego to bardzo istotna decyzja, która wpływa na stabilność, wydajność i przyszłe możliwości rozbudowy systemu automatyki. Należy wziąć pod uwagę kilka poniżej wskazanych czynników.

1. Typ aplikacji i wymagania czasu rzeczywistego

W aplikacjach wymagających precyzyjnej synchronizacji i minimalnych opóźnień (np. sterowanie wieloma osiami, robotyka, maszyny CNC), protokoły takie jak EtherCAT (ultraniska latencja) lub Profinet IRT (izochroniczny czas rzeczywisty) są najlepszym wyborem.

Dla zadań mniej krytycznych czasowo, gdzie dane zmieniają się powoli (np. monitorowanie temperatury cieczy w zbiorniku), niższe prędkości oferowane przez Modbus czy Profibus mogą być wystarczające.

W przypadku systemów, które koordynują działanie wielu podsystemów, synchronizacja zegarów czasu rzeczywistego (np. za pomocą CIPsync w EtherNet/IP) jest niezbędna.

Od sieci przemysłowych oczekuje się determinizmu czasowego, co oznacza, że czas transmisji pakietu danych jest z góry określony i niezmienny, co jest kluczowe dla sprawnego działania systemów sterowania.

2. Kompatybilność z istniejącą infrastrukturą i urządzeniami

Jeśli zakład posiada już systemy działające na starszych protokołach (np. Profibus, DeviceNet), modernizacja do nowszych rozwiązań może wiązać się ze znacznymi kosztami i komplikacjami. Czasami pozostanie przy starszej, sprawdzonej technologii jest bardziej opłacalne, jeśli nadal spełnia ona wymagania.

Wielu producentów sterowników PLC wspiera różnorodne protokoły, co umożliwia elastyczną integrację. Na przykład Siemens obsługuje Profinet, Profibus i Modbus TCP/IP, a Rockwell Automation – EtherNet/IP, DeviceNet i Modbus TCP/IP.

3. Skalowalność i przyszły rozwój systemu

Jeśli planowana jest przyszła rozbudowa systemu, protokoły oparte na Ethernecie przemysłowym (np. EtherNet/IP, Profinet) oferują większą elastyczność. Ułatwiają integrację nowych urządzeń i wspierają różnorodne topologie sieci.

Rozwój Przemysłowego Internetu Rzeczy (IIoT) i koncepcji Przemysłu 4.0 będzie wymagał przesyłania coraz większych ilości danych, dlatego prędkości rzędu gigabitów na sekundę, oferowane przez niektóre protokoły Ethernetowe, mogą stać się standardem.

4. Koszty i dostępność sprzętu

Modbus TCP jest prosty i tani w implementacji ze względu na powszechną dostępność sprzętu sieciowego.

Protokoły oparte na standardowym Ethernecie są często tańsze we wdrożeniu i konserwacji ze względu na dostępność sprzętu sieciowego, brak monopolu producentów i powszechną wiedzę techniczną.

Bardziej zaawansowane protokoły, takie jak EtherCAT, mogą wymagać droższego sprzętu, ale oferują znacznie lepszą wydajność w zaawansowanych aplikacjach.

5. Niezawodność i bezpieczeństwo

Od sieci przemysłowych oczekuje się znacznie większej niezawodności niż od sieci biurowych czy domowych, ponieważ awarie mogą prowadzić do poważnych konsekwencji (uszkodzenie sprzętu, straty, zagrożenie życia, skażenie środowiska).

Kwestia bezpieczeństwa jest kluczowa. Integracja sieci automatyki z ogólnodostępnymi sieciami informatycznymi (często połączonymi z Internetem) stwarza nowe zagrożenia. Stosowanie metod izolacji (fizycznej lub logicznej za pomocą VLAN), zarządzalnych switchy (z IGMP, QoS) oraz firewalli jest kluczowe dla ochrony krytycznych systemów.

Trendy i przyszłość komunikacji w automatyce

Rynek komunikacji przemysłowej ewoluuje, a główne trendy to konwergencja IT i OT (Operational Technology), integracja z Przemysłowym Internetem Rzeczy (IIoT) oraz rozwój sieci deterministycznych i zagadnień cyberbezpieczeństwa.

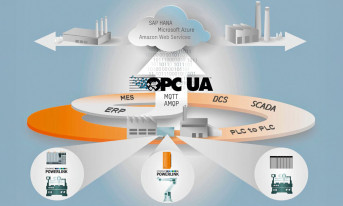

Konwergencja IT i OT

Wprowadzenie technologii Ethernetu do sieci przemysłowych umożliwia łatwą integrację systemów automatyki z systemami wyższego poziomu (np. MES, ERP) oraz podłączenie do Internetu. Chociaż dąży się do spłaszczenia struktur sieciowych, wciąż utrzymuje się wielopoziomowa architektura, aby zachować funkcjonalną hierarchię. Ponad 60% respondentów badań rynkowych zauważa trend unifikacji sieci w przemyśle, co oznacza zmniejszanie liczby stosowanych standardów na rzecz bardziej uniwersalnych rozwiązań.

Integracja z IIoT i Przemysłem 4.0

Koncepcje Przemysłu 4.0 i IIoT wymagają znacznie szerszego dostępu do informacji, ich przetwarzania i wymiany w sieciach. Obecne prędkości Ethernetu przemysłowego (1 Gb/s) mogą okazać się niewystarczające dla przyszłych ilości danych. Rozwiązania, takie jak MQTT, zoptymalizowane pod kątem szybkiego przesyłu danych krytycznych i komunikacji z chmurą, stają się kluczowe dla IIoT. Popularność zyskują technologie SPE (Single Pair Ethernet), czyli dwuprzewodowe sieci idealne do zastosowań w urządzeniach i maszynach.

Cyberbezpieczeństwo

Wykorzystanie Ethernetu w automatyce przemysłowej, który jest również używany do przesyłu danych z innych systemów w przedsiębiorstwie i z Internetu, stwarza zagrożenia, zatem cyberbezpieczeństwo jest jednym z głównych wymagań stawianych sieciom przemysłowym. Protokoły przemysłowe często nie szyfrują danych, aby uniknąć zwiększenia kosztów i opóźnień. W celu poprawy bezpieczeństwa stosuje się różne strategie:

- izolacja sieci - fizyczna lub logiczna za pomocą VLAN;

- wykorzystanie zarządzalnych switchy z mechanizmami zabezpieczeń, np. IGMP, QoS;

- wdrażanie firewalli, gdy połączenie sieci krytycznych z ogólnodostępnymi jest konieczne.

Sieci deterministyczne (TSN - Time Sensitive Networks)

TSN to rodzina specyfikacji - nie jeden standard - mających umożliwić połączenie wszystkich systemów w zakładzie - od sterowania, po zarządzanie przedsiębiorstwem - w ramach ujednoliconej sieci z precyzyjnie ustalonymi ramami czasowymi. Najważniejsze aspekty TSN to: synchronizacja urządzeń w oparciu o wspólną podstawę czasu (IEEE 802.1AS-2011, IEEE 1588), ograniczenie opóźnień i jitteru sygnałów (np. scheduled traffic IEEE 802.1Qbv-2015, frame preemption IEEE 802.1Qbu-2016), oraz techniki poprawy niezawodności (IEEE 802.1Qci-2017, IEEE 802.1CB).

Trwają prace nad różnymi schematami zarządzania siecią (IEEE P802.1Qcc), w tym w pełni scentralizowanymi, które będą koordynować ruch sieciowy w sposób efektywny dla różnych protokołów i wymagań czasowych. Choć TSN są wciąż we wczesnej fazie rozwoju, opublikowane specyfikacje stanowią solidne podstawy do ich wdrażania.

OPC UA TSN to rozszerzenie protokołu OPC UA, które ma sprostać wymaganiom Przemysłowego Internetu Rzeczy, takim jak Big Data, bezpieczeństwo, przesyłanie informacji w czasie rzeczywistym i integracja z systemami nadrzędnymi.

Sieci bezprzewodowe

Rynek sieci bezprzewodowych w przemyśle dynamicznie rośnie (wzrost o 32% w 2017 r. i 22% w 2023), a ich udział w całym rynku wzrósł do 6% w 2017 r. i 8% w roku 2023. Dominujące technologie to WLAN i Bluetooth. Ich rozwój napędza popularyzacja urządzeń przenośnych, np. paneli operatorskich, które umożliwiają zdalne nadzorowanie instalacji, co jest szczególnie korzystne w strefach zagrożonych wybuchem czy ekstremalnymi temperaturami, a także w obszarach wymagających sterylności.

Podsumowując, choć sieci polowe (fieldbus) nadal mają swoje znaczenie i będą współistniały z Ethernetem przemysłowym przez wiele lat, to ten ostatni stał się technologią "pierwszego wyboru" w nowych instalacjach. Przemysł 4.0 i IIoT stawiają przed komunikacją przemysłową nowe wyzwania, które wymagają protokołów o wyższej prędkości, lepszej integracji, większej deterministyczności i wzmocnionym bezpieczeństwie.

Przeczytaj więcej na temat sieci przemysłowych i komunikacji między urządzeniami i systemami w artykułach poniżej - pod nagłówkiem "Powiązane treści" 👇⤵