PLUSY I MINUSY

Energia w układzie hydraulicznym przenoszona jest przez ciecz roboczą pod ciśnieniem. Taka forma przekazywania energii ma wiele zalet. Ciecz robocza idealnie dopasowuje się do elementów, przez które przepływa i w których jest magazynowana. Ponadto urządzenia hydrauliczne charakteryzują się dużą wydajnością energetyczną, przewyższającą wydajność urządzeń wykorzystujących inne media.

Do ich zalet należą także łatwość sterowania parametrami fizycznymi oraz możliwość uzyskania dużych przełożeń i ich zmiany w sposób ciągły. Układ hydrauliczny ma małą bezwładność, co pozwala na wykonywanie gwałtownych zmian obciążenia i prędkości, a przy okazji ma też bardzo dobre własności tłumiące, co odgrywa istotną rolę w procesach przejściowych.

Możliwe jest rozdzielenie sygnału hydraulicznego na wiele strumieni i ich ponowne połączenie oraz praca z różnymi prędkościami w różnych fragmentach tego samego układu. System można w łatwy sposób komponować z gotowych elementów, jak również można go w łatwy sposób zautomatyzować.

Systemy hydrauliczne mają jednak też wady. Po pierwsze, są one bardzo wrażliwe na zanieczyszczenie cieczy roboczej, co może łatwo doprowadzić do awarii. Wymagają odpowiedniego, dokładnego zaprojektowania i obsługi przez wykwalifikowanych pracowników.

Ponadto, wraz ze wzrostem ciśnienia cieczy wzrasta poziom hałasu, co staje się uciążliwe dla otoczenia. W układach hydraulicznych występują zawsze wycieki cieczy roboczej, którą trudno zneutralizować. W przypadku wielu siłowników o różnym stopniu obciążenia, połączonych w jednej instalacji z jednym źródłem zasilania, trudno jest je ze sobą zsynchronizować.

Jednak pomimo pewnych niedogodności duża liczba systemów produkcyjnych w fabrykach opiera się właśnie na systemach hydraulicznych. Hydraulika jest stosowana m.in. w zespołach obrabiarek, manipulatorach, prasach do tłoczenia i wykrawania, urządzeniach stosowanych w walcowniach oraz urządzeniach transportujących w górnictwie i hutnictwie. Układy hydrauliczne znajdują szereg zastosowań w motoryzacji, lotnictwie, dźwigach, koparkach, napędach statków i technice morskiej. Do specjalnych zastosowań należy też sterowanie tamami i jazami czy technika wojskowa.

ZASADA DZIAŁANIA SERWOMECHANIZMÓW ELEKTROHYDRAULICZNYCH

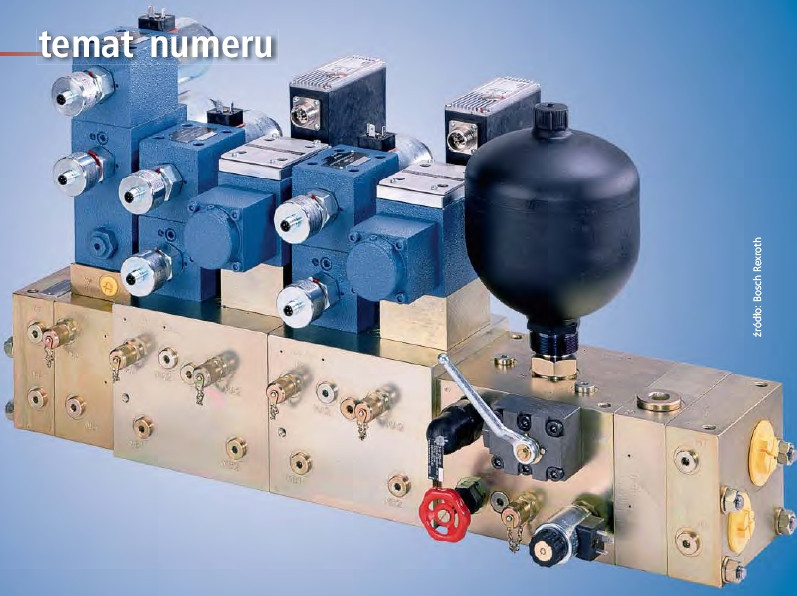

Typowy serwomechanizm elektrohydrauliczny zawiera pięć podstawowych typów elementów, które przedstawione zostały na rysunku 1. Są nimi: hydrauliczny układ zasilający, elektroniczny regulator serwomechanizmu, rozdzielacz, element wykonawczy (silnik lub siłownik) oraz przetwornik pomiarowy. W układzie hydraulicznym możliwe jest sterowanie pozycyjne i siłowe.

W przypadku sterowania pozycyjnego, sterownik serwomechanizmu porównuje sygnał z przetwornika pomiarowego z sygnałem zadanym i określa błąd położenia. Następnie generuje sygnał sterujący rozdzielaczem. Rozdzielacz steruje przepływem cieczy (oleju) pod ciśnieniem, który wywołuje z kolei ruch elementu wykonawczego aż do momentu, gdy zostanie osiągnięta pozycja zadana. W tej pozycji sygnał błędu położenia osiąga wartość zerową.W przypadku sterowania siłą serwomechanizm działa analogicznie, jednak przepływ cieczy roboczej jest regulowany w taki sposób, aby osiągnąć zadaną siłę, mierzoną przez odpowiedni przetwornik pomiarowy.

ZASILANIE HYDRAULICZNE

Istotnym elementem układu hydraulicznego jest napędzana silnikiem elektrycznym pompa wyporowa, pompująca ciecz roboczą ze zbiornika do układu hydraulicznego. Dokonuje ona konwersji energii mechanicznej dostarczonej z zewnątrz na energię ciśnienia cieczy roboczej. Pompy można podzielić ze względu na rodzaj ruchu elementów wyporowych na rotacyjne lub wielotłoczkowe. Charakterystycznym parametrem pomp jest ich stała lub nastawna wydajność, która może być ustalana przez zmianę prędkości napędzającego je silnika elektrycznego. Zdarza się, że pompa ma więcej niż jeden niezależny strumień cieczy roboczej, co jest istotne przy zasilaniu większej liczby układów hydraulicznych. Więcej strumieni można także zastosować do stopniowej zmiany prędkości serwomechanizmu elektrohydraulicznego.

Schematy układów hydraulicznych i stosowane oznaczeniaW celu uproszczenia i zwiększenia czytelności, schematy konstrukcyjne układów hydraulicznych zastępuje się schematami funkcjonalnymi. Stosowane są tu umowne symbole graficzne najważniejszych elementów; można je znaleźć w normie PN-ISO 1219-1:1994 („Napędy i sterowanie hydrauliczne i pneumatyczne – symbole graficzne i schematy układów – symbole graficzne”). Na rysunku 2 znajduje się uproszczony schemat funkcjonalny serwomechanizmu. |

Należy zwrócić uwagę na dodatkowe zawory sterujące, znajdujące się między pompą, rozdzielaczem i elementem wykonawczym. Pełnią one różnorodne funkcje istotne do prawidłowego działania układu hydraulicznego. Są to m.in.

- uruchomienie, zatrzymanie i zmiana kierunku ruchu elementu wykonawczego,

- sterowanie natężeniem przepływu w układzie (prędkością elementu wykonawczego),

- sterowanie ciśnieniem (siłą lub momentem obrotowym elementu wykonawczego),

- zabezpieczenie układu przed przeciążeniami,

- blokada położenia elementu wykonawczego,

- synchronizacja ruchów kilku elementów wykonawczych.

Ciecz robocza przesyłana w instalacji przepływa przez zawór maksymalny, który reguluje ciśnienie w systemie przez umożliwienie powrotu nadmiaru cieczy roboczej do zbiornika w momencie, gdy zostanie osiągnięte określone ciśnienie graniczne zaworu. Nadmiar cieczy jest przesyłany z powrotem do zbiornika przez przewód zwrotny, który jest często połączony z dodatkowym wymiennikiem ciepła wykorzystywanym do regulacji temperatury oleju.

Przyjęcie określonej wartości ciśnienia cieczy w układzie zależy od wielu czynników. Niskie ciśnienie oznacza, że będą istniały mniejsze przecieki, jednak aby uzyskać zadaną siłę, będą wymagane znacznie większe komponenty tworzące serwomechanizm. Duże ciśnienie to większe przecieki, ale też lepsze własności dynamiczne. Elementy układu mogą być mniejsze i lżejsze.

Jest to ważne szczególnie w układach mobilnych i lotniczych. W wielu systemach o dużej wydajności typowe ciśnienie wynosi 3 tys. psi (około 210 barów). Ciecz robocza pod określonym ciśnieniem jest przesyłana do rozdzielacza przez system elastycznych lub sztywnych przewodów oraz przez elektrycznie sterowane zawory odcinające stosowane do sterowania hydraulicznymi sekwencjami rozruchu i wyłączania.

ROZDZIELACZE

Zawory rozdzielające (rozdzielacze) to elementy elektrohydrauliczne działający jak przetwornik o dużym wzmocnieniu. Zewnętrznym sygnałem sterującym jest napięcie lub prąd elektryczny, natomiast wyjściowym jest zmienny przepływ cieczy roboczej w wybranej gałęzi układu hydraulicznego.

Rozdzielacz jest zbudowany z ruchomego suwaka z dołączonymi do niego tłoczkami. Porusza się w cylindrycznym korpusie. Tłoczki są ustawione w szczelinie wewnątrz cylindra tak, że ruch tłoka stopniowo zmienia rozmiar szczelin i zmienia różnicę przepływu oleju pomiędzy dwoma sterowanymi przyłączami.

Na rysunku 3 przedstawiono sposób pracy typowego 4-drożnego 3-położeniowego, jednostopniowego zaworu rozdzielającego. Przyłącza są ponumerowane symbolami P (zasilanie), T (zbiornik) oraz A i B (lokalne przyłącza sterowania). Pozycja suwaka wskazuje przemieszczenie o małą odległość (xv) w rezultacie działania zadanej siły (FV) na jednym końcu. Strzałki przy każdym z przyłączy wskazują kierunek przepływu cieczy roboczej.

Przesuwanie suwaka w tulei powoduje zmianę schematu połączeń pomiędzy przyłączami P, T, A i B. Rozdzielacz pozwala na realizację trzech schematów. Przy braku siły zadanej (Fv=0) w układzie nie ma przepływu, suwak jest ustawiony centralnie i wszystkie przyłącza są zamknięte przez tłoczki (schemat 1).

Przesunięcie suwaka w kierunku K powoduje realizację połączenia P→A, B→T (schemat 2). Przesunięcie suwaka w kierunku K’ z położenia, w którym wszystkie połączenia są odcięte, spowoduje realizację schematu połączeń P→B, A→T (schemat 3).

W rozdzielaczach stosowanych w serwomechanizmach elektrohydraulicznych dokonuje się często podziału ze względu na charakter fizyczny sygnału sterującego. Może być on mechaniczny, elektryczny, pneumatyczny lub hydrauliczny.

Do najpopularniejszych rozwiązań należą rozdzielacze suwakowe sterowane elektrycznie. Rozdzielacze proporcjonalne wykorzystują bezpośrednie napędzanie suwaka z wykorzystaniem elektromagnesów. Zwykle dokonywany jest dodatkowy podział na elektromagnesy prądu stałego i prądu przemiennego oraz (w zależności od kontaktu z cieczą roboczą) na elektromagnesy mokre i suche. Podstawową zaletą rozdzielaczy ze sterowaniem elektrycznym jest znaczna odporność na zmiany ciśnienia i lepkości cieczy zasilającej. Do wad należy zaliczyć znaczną masę elementów i dużą stałą czasową.

W instalacjach o natężeniu przepływu powyżej 100 dm3/min. na suwak działają duże siły. Często stosowanym rozwiązaniem są w tym wypadku dwustopniowe rozdzielacze hydrauliczne (rysunek 4a). W takim przypadku wykorzystuje się dwa połączone rozdzielacze: sterowany hydraulicznie rozdzielacz główny i sterowany elektrycznie rozdzielacz pomocniczy.

Zadaniem rozdzielacza pomocniczego (pilota) jest regulowanie przepływu cieczy sterującej rozdzielaczem głównym. W rozdzielaczu dwustopniowym jest wytwarzany przepływ sterujący, proporcjonalny do prądu wejściowego dla stałego obciążenia.

W najczęściej stosowanym rozdzielaczu dwustopniowym wyróżnia się trzy elementy: elektryczny silnik momentowy, wzmacniacz hydrauliczny i rozdzielacz główny (rysunek 5b). Elektryczny silnik momentowy składa się z twornika zamontowanego na cienkościennym kołnierzu, który znajduje się w polu magnetycznym wywołanym przez magnesy trwałe.

W momencie przepływu prądu przez dwie cewki twornika, jego końce są spolaryzowane i przyciągane do jednego magnesu, zaś odpychane od drugiego. Wywołuje to moment siły działający na klapę, która obraca się i zmienia kierunek przepływu przez parę skierowanych do siebie dysz. Zachodząca zmiana w przepływie przepustnicy zmienia różnicę ciśnień pomiędzy dwoma końcami trzpienia rozdzielacza głównego, który zaczyna się poruszać wewnątrz rozdzielacza głównego.

Poprzeczny ruch trzpienia oddziałuje na kulę znajdującą się na końcu sprężyny połączonej z klapą i wywołującej sprzężenie zwrotne. Ruch ten powoduje powstawanie momentu zwrotnego przekazywanego do klapy i za jej pośrednictwem do twornika.