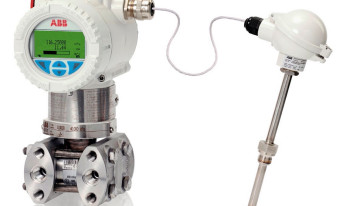

Inteligentny przetwornik różnicy ciśnień Inteligentny przetwornik różnicy ciśnień

APR-2000ALW firmy Aplisens przeznaczony do pomiaru gazów, par i cieczy. Elementem pomiarowym jest krzemowy czujnik piezorezystancyjny oddzielony od medium cieczą manometryczną i membraną separującą. Wybrane cechy i parametry: zakres pomiarowy: od -2...2 kPA do 0...7 MPa, błąd podstawowy: ≤ ±0,07 5%, stabilność długoterminowa: ≤ błąd podstawowy na 3 lata, błąd temperaturowy: < ±0,08% zakresu / 10°C, zakres temperatur kompensacji: -25...80°C, temperatura medium: -25...120°C, stopień ochrony obudowy: IP66 lub IP67, sygnał wyjściowy: 4...20 mA + HART, wykonanie specjalne: iskrobezpieczne i ognioszczelne, odporność na uderzenia ciśnienia i przeciążenia: do 25 lub 32 MPa, różne typy przyłączy procesowych.

Rys. 3. Elementem pomiarowym w manometrach mechanicznych są a) mieszki, b) membrany lub c) rurki Bourdona

W sensorach tensometrycznych wykorzystywane jest zjawisko zmiany rezystancji R przewodnika w wyniku zmiany jego wymiarów. Z zależności R=ρ·(l/S), gdzie ρ to rezystywność materiału, l - długość, a S - pole przekroju poprzecznego przewodnika, wynika, że im jest on węższy i dłuższy, tym ma większą rezystancję.

Jeżeli natomiast metal jest ściskany, jego opór elektryczny maleje. Do pomiaru ciśnienia używane są zwykle cztery sensory tensometryczne tworzące mostek pomiarowy (Wheat stone’a). Czujniki te są mocowane na membranie, która pod naporem mierzonego medium ugina się. Powoduje to również odkształcenie czujników i zmianę ich rezystancji (rys. 4).

Wartość napięcia wyjściowego mostka jest wówczas proporcjonalna do ciśnienia działającego na membranę. Czujniki tensometryczne mogą być wykonywane w technologii cienko- lub grubowarstwowej. Ich zaletą jest odporność na uderzenia oraz wibracje, natomiast wadą zależność czułości i dokładności pomiaru odpowiednio od sposobu rozmieszczenia tensometrów na membranie oraz jakości ich przymocowania.

Zanurzalny przetwornik ciśnienia do pomiaru poziomu

LH-20 firmy Wika z ceramicznym elementem pomiarowym, przeznaczony do pomiarów m.in. w otwartych zbiornikach wody, przepompowniach ścieków, odwiertach. Wybrane cechy i parametry: obudowa ze stali nierdzewnej (opcjonalnie z tytanu), dostępny w wersji iskrobezpiecznej, zakres pomiarowy: od 0...0,1 bara do 0...25 bara, dopuszczalne przeciążenie: od 15 do 130 barów, nieliniowość: ≤ ± 0,2% zakresu, błąd temperaturowy: ≤ 0,15% zakresu/10°C, stabilność długoterminowa: ≤ 0,1% zakresu/rok, sygnał wyjściowy: 4...20 mA (+ HART jako opcja), opcjonalnie czujnik temperatury Pt100, temperatura medium: -40...+80°C. LH-20 firmy Wika z ceramicznym elementem pomiarowym, przeznaczony do pomiarów m.in. w otwartych zbiornikach wody, przepompowniach ścieków, odwiertach. Wybrane cechy i parametry: obudowa ze stali nierdzewnej (opcjonalnie z tytanu), dostępny w wersji iskrobezpiecznej, zakres pomiarowy: od 0...0,1 bara do 0...25 bara, dopuszczalne przeciążenie: od 15 do 130 barów, nieliniowość: ≤ ± 0,2% zakresu, błąd temperaturowy: ≤ 0,15% zakresu/10°C, stabilność długoterminowa: ≤ 0,1% zakresu/rok, sygnał wyjściowy: 4...20 mA (+ HART jako opcja), opcjonalnie czujnik temperatury Pt100, temperatura medium: -40...+80°C.

Rys. 4. Ugięcie membrany powoduje ściskanie i rozciąganie przymocowanych do niej tensometrów

Zasada działania czujników piezorezystancyjnych jest podobna - wydłużenie lub ściśnięcie elementu pomiarowego wpływa na jego rezystancję. Ponieważ są one wykonywane z półprzewodników, przyczyną tego jest przede wszystkim zmniejszenie lub zwiększenie rezystywności. W materiałach takich jak krzem jest to zmiana nawet kilkaset razy większa niż w wyniku zmiany długości i przekroju poprzecznego.

Dzięki temu czujniki piezorezystancyjne mogą być używane do pomiaru bardzo małych ciśnień (rzędu pojedynczych milibarów). Z drugiej strony wymagają one kompensacji temperaturowej, mogą też łatwo ulec uszkodzeniu w wyniku kontaktu z mierzonym medium. Dlatego w ich konstrukcji stosowane są specjalne rozwiązania.

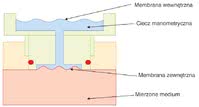

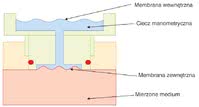

Sensory piezorezystancyjne realizowane są jako mikrostruktury w układzie mostka pomiarowego zintegrowane z krzemową membraną. Tę ostatnią zamyka się w hermetycznej obudowie. Całość umieszczona jest w kolejnej obudowie na przykład ze stali szlachetnej, od strony mierzonego medium zamkniętej drugą membraną. Wolna przestrzeń między czujnikiem a zewnętrzną membraną jest wypełniona cieczą manometryczną.

Zwykle jest to olej syntetyczny (rys. 5). Dzięki takiej budowie kontakt z mierzonym medium ma wyłącznie membrana zewnętrzna, która uginając się, pośrednio przez olej wywiera ciśnienie na membranę czujnika. Ponieważ ciecz manometryczna charakteryzuje się określoną rozszerzalnością cieplną, może w pewnych warunkach fałszować wyniki pomiaru. Zapobiega się temu, ograniczając do minimum wolną przestrzeń między membranami.

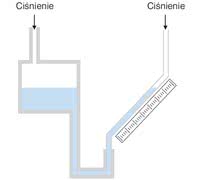

Ukośne manometry cieczowe

VH 50 firmy Kimo Instruments przeznaczone do pomiaru niewielkich zmian ciśnienia, podciśnienia lub różnicy ciśnień powietrza albo innych gazów. Ich przykładową aplikacją jest kontrola sprawności filtrów w systemach wentylacji i eliminacji zapyleń przemysłowych. Wybrane cechy i parametry: dopuszczalna temperatura pracy: -30...+60°C, maksymalne ciśnienie statyczne: 1 bar, zakres pomiarowy w mm H2O: 1. kolumna 0-16, 2 kolumna 19-50, skala czułości (dla 1 mm H2O): 1 kolumna 7 mm, 2. kolumna 3,5 mm, rozdzielczość: 1 mm H2O, ciecz manometryczna: AWS 10 czerwony olej, objętość zbiornika: 20 ml, obudowa: przezroczysty altuglas o grubości 15 mm. VH 50 firmy Kimo Instruments przeznaczone do pomiaru niewielkich zmian ciśnienia, podciśnienia lub różnicy ciśnień powietrza albo innych gazów. Ich przykładową aplikacją jest kontrola sprawności filtrów w systemach wentylacji i eliminacji zapyleń przemysłowych. Wybrane cechy i parametry: dopuszczalna temperatura pracy: -30...+60°C, maksymalne ciśnienie statyczne: 1 bar, zakres pomiarowy w mm H2O: 1. kolumna 0-16, 2 kolumna 19-50, skala czułości (dla 1 mm H2O): 1 kolumna 7 mm, 2. kolumna 3,5 mm, rozdzielczość: 1 mm H2O, ciecz manometryczna: AWS 10 czerwony olej, objętość zbiornika: 20 ml, obudowa: przezroczysty altuglas o grubości 15 mm.

Rys. 5. Wolna przestrzeń między czujnikiem piezorezystancyjnym a zewnętrzną membraną jest wypełniona cieczą manometryczną

W czujnikach pojemnościowych membrana pomiarowa pokryta jest warstwą materiału przewodzącego lub w postaci metalowej płytki stanowi jedną z okładzin kondensatora. Gdy się ugina pod wpływem przyłożonego ciśnienia, odległość między nią a elektrodą nieruchomą maleje. Powoduje to wzrost pojemności C kondensatora zgodnie z zależnością C = ε0·εR·(S/D), gdzie ε0 to przenikalność elektryczna próżni, εR - przenikalność elektryczna izolatora między okładkami, S - pole powierzchni elektrody, a D - odległość między okładkami.

Pojemnościowe sensory charakteryzuje duża czułość, dzięki czemu są one używane do pomiaru małych ciśnień (rzędu pojedynczych milibarów). Inne ich zalety to duża wytrzymałość na przeciążenie oraz większa stabilność długoterminowa w porównaniu do czujników tensometrycznych i piezorezystancyjnych.

W czujnikach piezoelektrycznych pod wpływem przyłożonego ciśnienia na powierzchni elementu pomiarowego wykonanego na przykład z kwarcu pojawiają się ładunki elektryczne. Zakres zastosowania sensorów tego typu jest niestety ograniczony.

Charakteryzuje je za to większa odporność na temperaturę, wibracje i uderzenia w porównaniu do innych typów czujników. Wybierając przetwornik ciśnienia, porównać należy wiele parametrów oraz rozwiązań konstrukcyjnych różnych modeli przyrządów pod kątem wymagań danej aplikacji.

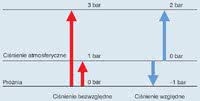

Ciśnienie - definicja, jednostki, klasyfikacja

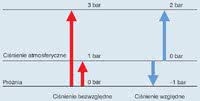

W zależności od przyjętego punktu referencyjnego ciśnienie może być mierzone jako bezwzględne, względne lub różnicowe (rys. 6). Dla pierwszej wielkości odniesieniem jest próżnia idealna o ciśnieniu 0. Ciśnienie względne jest z kolei wyznaczane w odniesieniu do lokalnego ciśnienia atmosferycznego. To ostatnie wynosi około 1 bara na poziomie morza i maleje wraz ze wzrostem wysokości.

Rys. 6. Ciśnienia bezwzględne i względne wyznaczane są względem innej wartości odniesienia

|

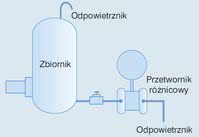

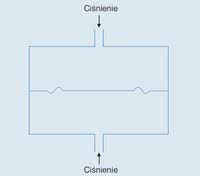

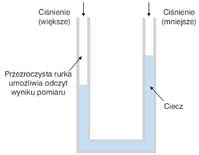

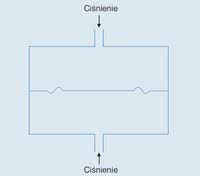

Rys. 7. Realizacja pomiaru ciśnienia różnicowego

|

Ciśnienie atmosferyczne zależy również od warunków pogodowych. Z kolei ciśnienie różnicowe jest miarą różnicy dwóch ciśnień doprowadzonych do wejść przetwornika (rys. 7). Jeżeli jedna strona przyrządu zostanie połączona z komorą próżniową, można zmierzyć ciśnienie bezwzględne.

|

PRZETWORNIKI INTELIGENTNE ORAZ ZAKRES POMIAROWY

W przypadku przetworników elektronicznych można wybierać między czujnikami z wyjściem analogowym (pętlą prądową 4...20 mA albo sygnałem napięciowym 0...10 V lub 0...5 V) a sensorami inteligentnymi z wyjściem cyfrowym. Zaletą tych drugich jest wstępna obróbka wyników pomiarów w przetworniku. Sygnał elektryczny z czujnika jest bowiem najpierw przetwarzany na sygnał cyfrowy w przetworniku A/C. W przypadku przetworników elektronicznych można wybierać między czujnikami z wyjściem analogowym (pętlą prądową 4...20 mA albo sygnałem napięciowym 0...10 V lub 0...5 V) a sensorami inteligentnymi z wyjściem cyfrowym. Zaletą tych drugich jest wstępna obróbka wyników pomiarów w przetworniku. Sygnał elektryczny z czujnika jest bowiem najpierw przetwarzany na sygnał cyfrowy w przetworniku A/C.

Następnie w mikrokontrolerze wykonywane są niezbędne obliczenia - na przykład związane ze skompensowaniem wpływu temperatury. Ponadto zwykle przetworniki takie są wyposażane w przemysłowe interfejsy komunikacyjne. Parametrem sprawdzanym w dalszej kolejności jest zakres pomiarowy. Określa on minimalną oraz maksymalną wartość ciśnienia, którą można zmierzyć danym przyrządem z określoną dokładnością.

W pewnym zakresie, tzw. dopuszczalnego przeciążenia, poza tym przedziałem błąd pomiarowy będzie większy, jednak sensor wciąż będzie działał poprawnie. Po przekroczeniu tzw. ciśnienia niszczącego przyrząd może natomiast ulec nieodwracalnemu uszkodzeniu.

Nie zaleca się korzystania z przetworników o zbyt dużym zakresie pomiarowym w stosunku do potrzeb, ponieważ dokładność pomiaru oraz zmiana sygnału wyjściowego czujnika będą małe. Równocześnie zakres pomiarowy nie powinien być zbyt wąski, bo inaczej przyrząd może się łatwo zepsuć.

Wykrywanie przeciążenia podnośników

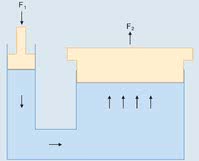

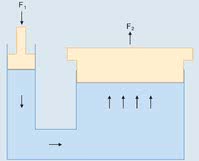

Rys. 8. Im większą wartość ma F2, tym większe jest ciśnienie cieczy

Im większa masa podnoszonego towaru, tym większa siła wymagana jest do jego udźwignięcia. Wówczas odpowiednio rośnie również ciśnienie cieczy hydraulicznej. Jeżeli ładunek będzie zbyt ciężki ciśnienie to przekroczy wartość graniczną. System sterowania unieruchomi wówczas podnośnik, zapobiegając jego uszkodzeniu.

|

WPŁYW ZMIAN TEMPERATURY I RODZAJU MEDIUM

Pod wpływem zmian temperatury również mogą zmieniać się właściwości materiałów, z których wykonane są elementy konstrukcyjne przyrządów pomiarowych. Przykładowo części z tworzyw sztucznych i uszczelnienia w wyniku długotrwałego oddziaływania wysokiej lub niskiej temperatury szybciej się zużywają i tracą sprężystość. Pod wpływem zmian temperatury również mogą zmieniać się właściwości materiałów, z których wykonane są elementy konstrukcyjne przyrządów pomiarowych. Przykładowo części z tworzyw sztucznych i uszczelnienia w wyniku długotrwałego oddziaływania wysokiej lub niskiej temperatury szybciej się zużywają i tracą sprężystość.

Aby uniknąć uszkodzenia lub zniszczenia czujnika, należy wybierając go sprawdzić, czy zakresy temperatur mierzonego medium oraz otoczenia w czasie pracy i przechowywania przyrządu odpowiadają wymaganiom aplikacji. W przemyśle mierzone może być ciśnienie rozmaitych mediów, na przykład czynników chłodniczych w systemach chłodzenia maszyn, oleju hydraulicznego w maszynach hydraulicznych, sprężonego powietrza w maszynach pneumatycznych oraz różnych chemikaliów.

Właściwości chemiczne i fizyczne mierzonego płynu mogą wpłynąć na te elementy czujnika, z którymi ma on bezpośredni kontakt. Jeżeli przykładowo medium będzie reagowało z materiałem membrany w wyniku jej korozji, może zmienić się charakterystyka pomiarowa czujnika. Z czasem też mierzony płyn z pewnością wniknie do wnętrza przyrządu, powodując dalsze zniszczenia.

Dlatego należy dopilnować, by czujnik nie był używany do pomiaru innych mediów niż te, które wymieniono w karcie katalogowej jako dopuszczalne. Aby zwiększyć zakres mierzalnych mediów, stosowane są różne rozwiązania konstrukcyjne. Przykładowo membrany wykonywane są ze stali nierdzewnej pokrytej powłoką ochronną (z tworzywa sztucznego, metali szlachetnych lub materiałów ceramicznych), tytanu, stopów niklu, molibdenu lub kobaltu.

W przetwornikach do pomiarów mediów o dużej lepkości lub tworzących osady, które mogą zatykać czujnik stosowane są z kolei membrany podwójne, jak te w przypadku czujników piezorezystancyjnych (rys. 5). W przyrządach do pomiaru ciśnienia tlenu nie można natomiast używać olejów i smarów.

Z kolei acetylen tworzy z miedzią związki wybuchowe (na przykład acetylenek miedzi). Elementy przetwornika, które mogą mieć styczność z acetylenem, mogą być zatem zrobione wyłącznie ze stopów miedzi o jej zawartości poniżej 70%.

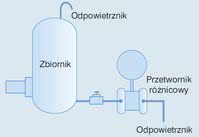

Pomiary poziomu cieczy w zbiorniku

Rys. 9. Przetwornik ciśnienia mierzy poziom napełnienia zbiornika

Gdy ciśnienie w zasobniku spada poniżej określonej wartości, system sterowania uruchamia pompę tłoczącą ciecz. W tym zastosowaniu wykorzystywane są zanurzalne sondy poziomu lub przetworniki montowane na zewnątrz zbiornika. Przykład realizacji układu pomiarowego z przetwornikiem różnicowym przedstawiono na rysunku.

Gdy poziom cieczy rośnie, różnica ciśnień między portami czujnika również wzrasta. Jeżeli zbiornik nie jest odpowietrzony, wynik pomiaru należy skorygować o ciśnienie wywierane na powierzchnię cieczy.

|

Zobacz więcej w kategorii: Temat miesiąca

Zobacz więcej z tagiem: Artykuły

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

| | |

Inteligentny przetwornik różnicy ciśnień

Inteligentny przetwornik różnicy ciśnień

LH-20 firmy Wika z ceramicznym elementem pomiarowym, przeznaczony do pomiarów m.in. w otwartych zbiornikach wody, przepompowniach ścieków, odwiertach. Wybrane cechy i parametry: obudowa ze stali nierdzewnej (opcjonalnie z tytanu), dostępny w wersji iskrobezpiecznej, zakres pomiarowy: od 0...0,1 bara do 0...25 bara, dopuszczalne przeciążenie: od 15 do 130 barów, nieliniowość: ≤ ± 0,2% zakresu, błąd temperaturowy: ≤ 0,15% zakresu/10°C, stabilność długoterminowa: ≤ 0,1% zakresu/rok, sygnał wyjściowy: 4...20 mA (+ HART jako opcja), opcjonalnie czujnik temperatury Pt100, temperatura medium: -40...+80°C.

LH-20 firmy Wika z ceramicznym elementem pomiarowym, przeznaczony do pomiarów m.in. w otwartych zbiornikach wody, przepompowniach ścieków, odwiertach. Wybrane cechy i parametry: obudowa ze stali nierdzewnej (opcjonalnie z tytanu), dostępny w wersji iskrobezpiecznej, zakres pomiarowy: od 0...0,1 bara do 0...25 bara, dopuszczalne przeciążenie: od 15 do 130 barów, nieliniowość: ≤ ± 0,2% zakresu, błąd temperaturowy: ≤ 0,15% zakresu/10°C, stabilność długoterminowa: ≤ 0,1% zakresu/rok, sygnał wyjściowy: 4...20 mA (+ HART jako opcja), opcjonalnie czujnik temperatury Pt100, temperatura medium: -40...+80°C.

VH 50 firmy Kimo Instruments przeznaczone do pomiaru niewielkich zmian ciśnienia, podciśnienia lub różnicy ciśnień powietrza albo innych gazów. Ich przykładową aplikacją jest kontrola sprawności filtrów w systemach wentylacji i eliminacji zapyleń przemysłowych. Wybrane cechy i parametry: dopuszczalna temperatura pracy: -30...+60°C, maksymalne ciśnienie statyczne: 1 bar, zakres pomiarowy w mm H2O: 1. kolumna 0-16, 2 kolumna 19-50, skala czułości (dla 1 mm H2O): 1 kolumna 7 mm, 2. kolumna 3,5 mm, rozdzielczość: 1 mm H2O, ciecz manometryczna: AWS 10 czerwony olej, objętość zbiornika: 20 ml, obudowa: przezroczysty altuglas o grubości 15 mm.

VH 50 firmy Kimo Instruments przeznaczone do pomiaru niewielkich zmian ciśnienia, podciśnienia lub różnicy ciśnień powietrza albo innych gazów. Ich przykładową aplikacją jest kontrola sprawności filtrów w systemach wentylacji i eliminacji zapyleń przemysłowych. Wybrane cechy i parametry: dopuszczalna temperatura pracy: -30...+60°C, maksymalne ciśnienie statyczne: 1 bar, zakres pomiarowy w mm H2O: 1. kolumna 0-16, 2 kolumna 19-50, skala czułości (dla 1 mm H2O): 1 kolumna 7 mm, 2. kolumna 3,5 mm, rozdzielczość: 1 mm H2O, ciecz manometryczna: AWS 10 czerwony olej, objętość zbiornika: 20 ml, obudowa: przezroczysty altuglas o grubości 15 mm.

W przypadku przetworników elektronicznych można wybierać między czujnikami z wyjściem analogowym (pętlą prądową 4...20 mA albo sygnałem napięciowym 0...10 V lub 0...5 V) a sensorami inteligentnymi z wyjściem cyfrowym. Zaletą tych drugich jest wstępna obróbka wyników pomiarów w przetworniku. Sygnał elektryczny z czujnika jest bowiem najpierw przetwarzany na sygnał cyfrowy w przetworniku A/C.

W przypadku przetworników elektronicznych można wybierać między czujnikami z wyjściem analogowym (pętlą prądową 4...20 mA albo sygnałem napięciowym 0...10 V lub 0...5 V) a sensorami inteligentnymi z wyjściem cyfrowym. Zaletą tych drugich jest wstępna obróbka wyników pomiarów w przetworniku. Sygnał elektryczny z czujnika jest bowiem najpierw przetwarzany na sygnał cyfrowy w przetworniku A/C.

Pod wpływem zmian temperatury również mogą zmieniać się właściwości materiałów, z których wykonane są elementy konstrukcyjne przyrządów pomiarowych. Przykładowo części z tworzyw sztucznych i uszczelnienia w wyniku długotrwałego oddziaływania wysokiej lub niskiej temperatury szybciej się zużywają i tracą sprężystość.

Pod wpływem zmian temperatury również mogą zmieniać się właściwości materiałów, z których wykonane są elementy konstrukcyjne przyrządów pomiarowych. Przykładowo części z tworzyw sztucznych i uszczelnienia w wyniku długotrwałego oddziaływania wysokiej lub niskiej temperatury szybciej się zużywają i tracą sprężystość.