Obecnie w przemyśle używane są głównie przetworniki pomiarowe o funkcjonalności, która znacznie wykracza poza ich podstawowe zadanie. Oprócz przetwarzania sygnału mierzonego do zestandaryzowanej postaci wykonują one bowiem różne operacje poprawiające jego jakość, które w przeciwnym wypadku wymagałyby implementacji programowej w systemie nadrzędnym, oraz realizują funkcje diagnostyczne.

Te ostatnie ułatwiają rozwiązywanie problemów. Na przykład pozwalają one wykryć uszkodzenie czujnika, zmniejszenie się jego dokładności pomiarowej spowodowane zmianami starzeniowymi albo jego odłączenie się od przetwornika.

Bloki składowe przetworników pomiarowych

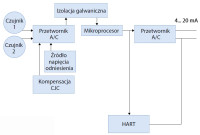

Rys. 1. Główne bloki funkcyjne przetwornika temperatury

W konstrukcji przetworników pomiarowych można z reguły wyróżnić kilka głównych bloków funkcyjnych. Zostały one wymienione na rysunku 1, na którym przedstawiono przykładowy, uproszczony schemat takiego urządzenia do pomiaru temperatury.

Przetwornik pomiarowy jest zwykle zbudowany z: sekcji wejściowej, do której podłączany jest czujnik, przetwornika A/C, którego zadaniem jest konwersja sygnału z sensora do postaci cyfrowej oraz bloku z izolatorem optycznym. Ten ostatni zapewnia separację galwaniczną, która blokuje przepływ zaburzeń z miejsca, w którym czujnik monitoruje proces do systemu nadrzędnego.

Częścią przetwornika jest również mikroprocesor, który wykonuje na sygnale cyfrowym różne operacje. W bloku wyjściowym wyróżnić można przetwornik cyfrowo-analogowy i wyjście, na przykład z sygnałem prądowym 4... 20 mA + HART. Dalej charakteryzujemy wybrane sekcje.

Jakie czujniki podłącza się do wejść miliwoltowych?

Przetworniki pomiarowe wyposażane są w wejścia różnego typu. Na przykład w przypadku przyrządów do pomiaru temperatury są to obowiązkowo wejścia, do których można podłączyć czujniki rezystancyjne oraz termopary. Przetworniki pomiarowe mają także przeważnie wejścia napięciowe miliwoltowe.

Jeżeli chodzi o wejścia miliwoltowe, to w przypadku sygnałów pomiarowych o wartościach tego rzędu, ze względu na warunki panujące w otoczeniu, często zachodzi potrzeba ich konwersji na sygnał prądowy 4... 20 mA. Ten bowiem charakteryzuje większa odporność na zaburzenia.

Do wejść tego rodzaju podłączane są m.in. sensory, które wykorzystują efekt Halla i czujniki tensometryczne. Te pierwsze używane są na przykład w pomiarach prędkości, położenia oraz poziomu. Tensometry są natomiast częścią m.in. wag elektronicznych i urządzeń do pomiaru sił ściskających, rozciągających oraz naprężeń.

Jak zapewnić redundancję?

Wybierając przetwornik, należy się zastanowić nad tym, ile powinien mieć wejść, żeby jak najlepiej pasował do potrzeb danego systemu pomiarowego. Często warto rozważyć kupno takiego, który ma więcej niż jedno wejście. Pomiar tej samej wielkości jednocześnie przez, na przykład, dwa sensory podłączone do dwóch niezależnych wejść ma bowiem wiele zalet.

Wybierając przetwornik, należy się zastanowić nad tym, ile powinien mieć wejść, żeby jak najlepiej pasował do potrzeb danego systemu pomiarowego. Często warto rozważyć kupno takiego, który ma więcej niż jedno wejście. Pomiar tej samej wielkości jednocześnie przez, na przykład, dwa sensory podłączone do dwóch niezależnych wejść ma bowiem wiele zalet.

Po pierwsze zapewnia to redundancję. W razie awarii jednego czujnika drugi w dalszym ciągu będzie monitorował zmiany wielkości mierzonej. Dzięki temu system pomiarowy będzie bardziej niezawodny. Oprócz tego porównując ze sobą wyniki z kilku wejść, można bardzo szybko wykryć dryft wskazań jednego z sensorów. To niepożądane zjawisko może mieć wiele przyczyn i groźne skutki.

Powodem nieprawdziwych wyników pomiaru są m.in. zmiany starzeniowe elementu pomiarowego czujnika. Do zafałszowania wskazań przyczyniają się też zabrudzenia, które się na nim gromadzą.

Przyczyny i skutki dryftu wskazań

Na przykład w przypadku termopar dryft nasila się zwłaszcza w wysokich temperaturach oraz w atmosferach o specyficznym składzie chemicznym. Na przykład w sensorach typu K w wysokich temperaturach chrom ulega szybszemu utlenianiu niż nikiel. Ma to wpływ na wartość generowanej siły termoelektrycznej, a przez to na wiarygodność pomiaru.

Brak tlenu również nie jest korzystny. Jeśli materiał termoelektrod się nie utlenia, na ich powierzchni nie wytwarza się ochronna warstwa. Dryft wskazań jest także większy, jeżeli termopara zostanie bardzo szybko schłodzona.

Błędne wskazania czujnika lub brak aktualnej informacji pomiarowej mogą mieć groźne skutki. Na przykład precyzyjna kontrola temperatury jest ważna w przypadku procesów wsadowych. Jeśli do systemu sterowania trafi nieprawdziwa informacja o wartości tej wielkości, zmarnować może się nawet cała partia produktu.

|

Wybierając model przetwornika, należy się zastanowić, jaki typ obudowy i sposób montażu będzie najlepszy w danym przypadku. W podjęciu decyzji pomocne jest znalezienie odpowiedzi na kilka pytań. Większość z nich dotyczy charakterystyki środowiska, w jakim planujemy zamontować to urządzenie i mierzonego procesu. Czynniki środowiskowe Nadmierne wibracje powodują m.in. poluzowanie połączeń. Agresywne oddziaływanie mediów albo atmosfery sprzyja rozwojowi korozji. Zaburzenia elektromagnetyczne, przewodzone, jak i promieniowane, zafałszowują wyniki pomiarów. Jeśli ocenimy, że powyższe czynniki w danym miejscu występują, lecz ich poziom nie przekracza wartości bezpiecznych, warto wybrać przetwornik głowicowy dwukomorowy, który ma rozdzielone przedziały: przyłączeniowy i ten z elektroniką. Jeżeli jednak stopień ich nasilenia jest na tyle wysoki, że przetwornik może ulec uszkodzeniu albo jego działanie będzie zakłócane, lepiej jest zainstalować go w odpowiednim oddaleniu od sensora. Lokalny odczyt i konfiguracja Jeżeli przewidujemy, że zaistnieje potrzeba ręcznego wprowadzenia zmian w konfiguracji przetwornika, warto zdecydować się na model, który poza wyświetlaczem będzie udostępniał interfejs użytkownika. Zwykle ma on postać panelu dotykowego albo przycisków, przy użyciu których można się przełączać między kolejnymi opcjami w menu z ustawieniami tego urządzenia. Aby zapobiec niepożądanym, na przykład przypadkowym, zmianom konfiguracji, przetworniki wyposaża się w specjalną zworę. Zmiana jej pozycji blokuje albo odblokowuje możliwość modyfikacji ustawień. Wersje specjalne W obu przypadkach przetwornik powinien mieć certyfikaty, które potwierdzają, że ich konstrukcja spełnia wymogi odpowiednich norm. Na przykład w strefach zagrożonych wybuchem wymagane jest m.in. świadectwo zgodności z normami ATEX w zakresie iskrobezpieczeństwa, niezapalności oraz niezapalności pyłów, ognioszczelności oraz przeciwwybuchowości. Dostępne są też przetworniki w wersji higienicznej. Znajdują one zastosowanie m.in. w przemyśle farmaceutycznym i spożywczym. Do ich budowy używa się stali nierdzewnej oraz materiałów, które są odporne na sterylizację. Dzięki specjalnym uszczelnieniom przetworniki w wersji higienicznej można spłukiwać. |

Inne zalety przetworników z wieloma wejściami

Trzeba również pamiętać o tym, że wzrost temperatury przyspiesza reakcje chemiczne. Błędne wskazania jej czujnika mogą zatem doprowadzić do wybuchu pożaru albo eksplozji.

Trzeba również pamiętać o tym, że wzrost temperatury przyspiesza reakcje chemiczne. Błędne wskazania jej czujnika mogą zatem doprowadzić do wybuchu pożaru albo eksplozji.

Ponadto temperatura zmienia objętość cieczy i gazów. Nieprawdziwe wyniki jej pomiaru mogą z tego powodu utrudnić odmierzenie właściwej ilości tych substancji. Stanowi to problem m.in. w przypadku ich sprzedaży.

Przetworniki pomiarowe z więcej niż jednym wejściem pomiarowym przydają się również w innych sytuacjach. Ich przykładowe zastosowania to: pomiar różnicy temperatur i wyznaczanie temperatury średniej.

Takie urządzenia warto jest także zainstalować tam, gdzie wiele punktów pomiarowych jest skupionych na jednym obszarze. Przykładowe zastosowanie to pomiar rozkładu temperatury w zbiorniku za pomocą kilku czujników tej wielkości, które zamocowano w jego ścianie na różnych głębokościach. W porównaniu do korzystania z wielu oddzielnych przetworników jest to lepszym rozwiązaniem pod względem kosztów instalacji i łatwości konserwacji.

|

Wzmocnienie sygnału z czujnika jest wymagane, aby można było w pełni wykorzystać zakres wejściowy przetwornika A/C w przypadku, gdy sygnał pomiarowy ma bardzo małą wartość. Dzięki temu zwiększa się rozdzielczość i czułość pomiaru. Z kolei tłumienie jest konieczne, gdy sygnał pomiarowy wykracza poza zakres przetwarzania przetwornika A/C. Filtrowanie jest wymagane, aby usunąć z sygnału wejściowego przetwornika zakłócenia. Przenikają one do niego na przykład przez przewody, którymi połączone jest wyjście czujnika i przetwornik. Źródłem zaburzeń mogą być m.in. maszyny i przewody zasilające. Ostatnie działanie dotyczące charakterystyki przetwarzania jest niezbędne wtedy, gdy zależność pomiędzy sygnałem wyjściowym czujnika a mierzoną wielkością fizyczną nie jest liniowa. Sensorami, które wymagają przeprowadzenia powyższych operacji, są m.in. te, które mierzą temperaturę oraz tensometry.

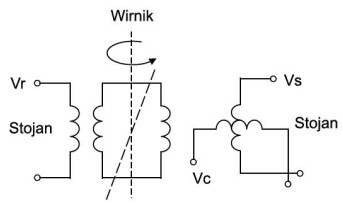

Czym są zimne złącza?Rys. 2. Zimne złącza to połączenia, które tworzą druty termopary z przewodami albo zaciskami wejść przetwornika Sygnał wyjściowy czujników do pomiaru temperatury, czyli termopar, termistorów i sensorów rezystancyjnych ma typowo wartość na poziomie miliwoltów. Jeśli więc na przykład napięcie wyjściowe termopary mieści się w zakresie ±80 mV, a do jego obróbki zostanie użyty 16-bitowy przetwornik A/C o zakresie wejściowym ±10V, zakres ten będzie wykorzystywany tylko w 0,8%. Dlatego konieczne jest wzmocnienie tego sygnału. W przypadku tych czujników należy też wyzerować napięcie offsetu, które jest skutkiem wpływu otoczenia. Termopary wymagają ponadto operacji tzw. kompensacji zimnych złączy. Potrzebę tę wyjaśniono na rysunku 2. Zimne złącza to połączenia, które tworzą druty termopary z przewodami albo zaciskami wejściowymi przetwornika pomiarowego. Tam również generowane jest napięcie, które sumuje się z tym właściwym. W rezultacie nie jest mierzona tylko temperatura w punkcie AB, ale jej suma z temperaturami w punktach AC i BC. Wynik pomiaru jest więc przez to zafałszowany. Na czym polega cjc?Aby uzyskać rzeczywistą wartość, od wyniku pomiaru powinno się odjąć znaną temperaturę w punktach AC oraz BC. Ta ingerencja w wynik pomiaru jest nazywana kompensacją zimnych złączy (Cold Junctions Compenation, CJC). Implementuje się ją w przetwornikach pomiarowych sprzętowo i programowo. W tym celu wyposaża się je w czujnik temperatury na wejściu pomiarowym. Na podstawie jego wskazań oprogramowanie wprowadza odpowiednią poprawkę w ostatecznym wyniku. Warto przy tym zauważyć, że chcąc zminimalizować jeden błąd pomiarowy, którego źródłem są zimne złącza, generujemy kolejny błąd. Jego powodem jest korekcja CJC oraz sposób jej realizacji. Ważnym składnikiem tego błędu jest m.in. dokładność, która charakteryzuje sensory, które mierzą temperaturę zimnych złączy. Dodatkowe komponenty

Wzmacniacze, filtry i inne czujniki nie są jedynymi dodatkowymi komponentami, w które wyposaża się przetworniki pomiarowe. Na przykład te przetwarzające sygnały pomiarowe z tensometrów wymagają rezystorów do skompletowania mostka pomiarowego. W zależności od tego, jak skonfigurowany jest czujnik, czyli ile gałęzi mostka Wheatstona jest w nim dostępnych, mostek pomiarowy trzeba uzupełnić o jeden lub dwa rezystory. Podobnie jak w przypadku sensorów temperatury ze względu na małą wartość, zazwyczaj poniżej 100 mV, także sygnał wyjściowy tensometrów trzeba wzmocnić. Tensometry wymagają oprócz tego źródła napięcia wzbudzenia. W przypadku czujników rezystancyjnych oraz termistorów potrzebne jest natomiast źródło prądu wzbudzenia. Stałość i precyzja tych źródeł mają kluczowe znaczenie dla dokładności pomiaru. Nieliniowość charakterystykiCzujniki rezystancyjne oraz termopary mają nieliniowe charakterystyki przetwarzania. W przypadku tych pierwszych taki przebieg ma zależność zmian rezystancji pod wpływem zmian temperatury. Natomiast w termoparach wraz ze zmianą temperatury nieliniowo zmienia się ich napięcie. Większa liniowość charakteryzuje czujniki rezystancyjne. Wyjątkiem są sensory rezystancyjne z niklu. Ich charakterystyka przetwarzania wykazuje silną nieliniowość w temperaturze już powyżej 300°C, m.in. dlatego, wraz ze spadkiem cen czujników platynowych, te niklowe są używane coraz rzadziej. W przypadku termopar natomiast różne rodzaje sensorów pod tym względem znacznie się różnią. Niektóre charakteryzuje duża nieliniowość w szerokim zakresie temperatur. Względnie liniową charakterystykę mają z kolei m.in. termopary typu K i typu T. Natomiast w przypadku termopar typu J proporcjonalna zależność występuje tylko w zakresie temperatur od 149 do 427°C. Linearyzacja oraz filtrowanie

Dlatego w przetworniku pomiarowym wykonywana jest linearyzacja. Polega ona na zniwelowaniu różnic między charakterystyką rzeczywistą a idealnie liniowym przebiegiem. Jednym z rozwiązań implementowanych w oprogramowaniu mikroprocesorów przetworników pomiarowych jest również filtrowanie wyników pomiarów, które znacząco odbiegają od tych wcześniejszych. Takie odczyty są bowiem przeważnie skutkiem różnych niekorzystnych, lecz przejściowych sytuacji. Przykładem są silne zaburzenia albo nadmierne wibracje. Aby błędne, jednak tylko chwilowe, wyniki nie wywołały w systemie nadrzędnym nieuzasadnionego alarmu o przekroczeniu wartości progowej, przetwornik, kiedy tylko takowe wykryje, pomija niewiarygodny odczyt i kontynuuje transmisję, powtarzając ostatnią uznaną za prawidłową wartość wielkości mierzonej.

Spis treści

Powiązane treści

Czujnik Parker SensoControl SCP07 to większe bezpieczeństwo w hydraulice mobilnej i przemysłowej

Czujniki konfokalne otwierają nowe możliwości pomiarowe

Od ciśnienia do poziomu w zbiorniku - uniwersalne przetworniki

Nowy, wielozadaniowy higieniczny przetwornik ciśnienia L3 od Anderson-Negele

Przetwornik temperatury, z którym poprawisz bezpieczeństwo swojego zakładu. iTEMP TMT82 z atestem SIL i funkcją redundancji

Przetwornik ciśnienia do stref wybuchowych

Synchronizacja i pozycjonowanie maszyn z przetwornicami częstotliwości Danfoss VLT AutomationDrive - czyli jak wyprodukować najlepsze ciastka

Kompendium przemysłowych przetworników ciśnienia

Gdański projekt wodno-ściekowy - projekt, montaż i uruchomienie rozdzielnic AKPiA z przetwornicami częstotliwości firmy Danfoss

Przetworniki kąta obrotu - kompedium

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Przetworniki temperatury serii TCD

Przetworniki temperatury serii TCD Przetworniki temperatury serii RT-01

Przetworniki temperatury serii RT-01 Przetworniki ciśnienia z serii Rosemount 2051C Coplanar

Przetworniki ciśnienia z serii Rosemount 2051C Coplanar Przetworniki ciśnienia serii FCX AII V5

Przetworniki ciśnienia serii FCX AII V5 Sygnał z czujnika zwykle wymaga pewnego przygotowania, zanim zostanie doprowadzony do przetwornika analogowo-cyfrowego. Podstawowe operacje, jakie są najczęściej realizowane, to jego: wzmocnienie, tłumienie oraz filtrowanie. Ponadto charakterystykę przetwarzania sensora linearyzuje się.

Sygnał z czujnika zwykle wymaga pewnego przygotowania, zanim zostanie doprowadzony do przetwornika analogowo-cyfrowego. Podstawowe operacje, jakie są najczęściej realizowane, to jego: wzmocnienie, tłumienie oraz filtrowanie. Ponadto charakterystykę przetwarzania sensora linearyzuje się. Dlatego, aby błąd pomiaru temperatury zimnych złączy zminimalizować, używa się zazwyczaj czujników rezystancyjnych oraz termistorów o dużej precyzji. Istotne jest również to, żeby umieścić je możliwie jak najbliżej miejsca, w których powstaje niepożądane złącze.

Dlatego, aby błąd pomiaru temperatury zimnych złączy zminimalizować, używa się zazwyczaj czujników rezystancyjnych oraz termistorów o dużej precyzji. Istotne jest również to, żeby umieścić je możliwie jak najbliżej miejsca, w których powstaje niepożądane złącze. W związku z powyższym ani w przypadku termopar, ani czujników rezystancyjnych, temperatury nie można wyznaczyć wprost przez przemnożenie wyniku pomiaru przez współczynnik skalujący. Zignorowanie w ten sposób nieliniowości ich charakterystyk przetwarzania spowodowałoby zafałszowanie wskazań.

W związku z powyższym ani w przypadku termopar, ani czujników rezystancyjnych, temperatury nie można wyznaczyć wprost przez przemnożenie wyniku pomiaru przez współczynnik skalujący. Zignorowanie w ten sposób nieliniowości ich charakterystyk przetwarzania spowodowałoby zafałszowanie wskazań.