PRZEGLĄD MATERIAŁÓW USZCZELNIEŃ

Uszczelki wykonuje się najczęściej z TPE, czyli elastomerów (kauczuków) termoplastycznych, PUR (poliuretanu), EPDM (terpolimeru etylenowo-propylenowo-dienowego), neoprenu oraz silikonu. Najczęściej używanym materiałem jest neopren. Zaletą poliuretanów jest natomiast łatwość wytwarzania uszczelek o nieregularnych kształtach. Za silikonem przemawia z kolei odporność na promienie słoneczne. Jest niestety droższy niż pozostałe materiały.

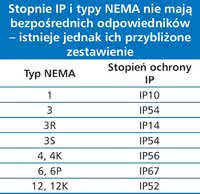

W publikowanej tabeli przedstawiono porównanie najważniejszych właściwości wymienionych tworzyw. Wynika z niej, że najszerszy zakres temperatur pracy, od -60°C do +170°C, ma silikon. Pod względem wytrzymałości na rozciąganie wyróżniają się EPDM (13 MPa) i silikon (9,4 MPa). Kolejnym ważnym parametrem jest wydłużenie przy zrywaniu, najmniejsze w wypadku PUR i neoprenu (odpowiednio: 110% i 250%). Najmniejszemu odkształceniu przy ściskaniu ulegają z kolei poliuretan (5%) oraz silikon (14%). Ten pierwszy ma też najmniejszy ciężar właściwy.

Z CZEGO WYKONAĆ USZCZELKĘ ODPORNĄ NA KWASY I ZASADY?

W tabeli pod koniec omawiane materiały porównano pod kątem odporności na substancje chemiczne. Okazuje się, że charakteryzuje je podobna wytrzymałość na sole neutralne. Najodporniejsze na kwasy o niskim stężeniu są TPE i EPDM, na te o wysokim stężeniu najmniej wytrzymałe są natomiast pozostałe tworzywa.

W tabeli pod koniec omawiane materiały porównano pod kątem odporności na substancje chemiczne. Okazuje się, że charakteryzuje je podobna wytrzymałość na sole neutralne. Najodporniejsze na kwasy o niskim stężeniu są TPE i EPDM, na te o wysokim stężeniu najmniej wytrzymałe są natomiast pozostałe tworzywa.

Pod wpływem zasad o niskim stężeniu zniszczeniu najwolniej ulegają uszczelki z TPE, EPDM i neoprenu, zaś te o wysokim stężeniu najszybciej mogą uszkodzić uszczelnienia wykonane z PUR i silikonu. Na ropę naft ową z kolei mało odporne są wszystkie materiały poza neoprenem, natomiast na oleje hydrauliczne wszystkie tworzywa poza neoprenem i poliuretanem. Wysoka odporność na alkohole jest z kolei zaletą EPDM, neoprenu i silikonu.

Obudowa o wysokim stopniu szczelności gwarantowanym przez producenta może, z czasem, podczas użytkowania się rozszczelnić. Dzieje się tak, gdyż uszczelnienia uniemożliwiają wyrównywanie się ciśnienia wewnątrz osłony przez zassanie powietrza z zewnątrz (lub jego wypuszczenie), wówczas kiedy ciśnienie tego ostatniego ulega zmianie.

Dobór stopnia ochrony siłowników - przykład

Siłowniki beztłoczyskowe i tłoczyskowe mogą bez większych problemów być używane tam, gdzie występuje zapylenie o średnim nasileniu, na przykład w przemyśle papierniczym, przy obróbce tekstyliów oraz w branży spożywczej. By polepszyć szczelność tych drugich, montuje się dodatkowe elementy usuwające pyły z tłoka oraz uszczelniające go. Te beztłoczyskowe chroni się listwami. Wykonuje się również w nich otwory zrównujące ciśnienie wewnątrz z tym na zewnątrz siłownika. Dzięki temu zabrudzenia z otoczenia nie są zasysane. Przy średnim nasileniu zapylenia wystarczy stopień ochrony IP54. Tam natomiast, gdzie występuje większa ilość lotnych zanieczyszczeń, na przykład powstających przy obróbce metali (szlifowaniu, cięciu), wybrać należy obudowę o stopniu ochrony IP65. Zwykle siłowniki tłoczyskowe z elementami usuwającymi pyły z tłoka oraz uszczelniającymi go mogą pracować w takich warunkach bez problemów. Beztłoczyskowe wymagają wtedy dodatkowych rozwiązań. Jeżeli siłownik narażony jest na kontakt z wodą, dobierając jego stopień ochrony IP, określić trzeba jej źródło, kierunek strumienia i ilość. Jeśli będzie jej niewiele, na przykład w postaci mgiełki, w wypadku siłowników tłoczyskowych z uszczelnieniami wystarczający będzie stopień ochrony IP65. Te beztłoczyskowe wymagają z kolei dodatkowych osłon. Jeżeli urządzenie będzie miało kontakt ze strumieniem wody, konieczna jest ochrona IP66 lub IP67. Gdy siłownik narażony będzie na działanie środków chemicznych - dotyczy to szczególnie branży spożywczej i farmaceutycznej - i spłukiwanie gorącą wodą pod wysokim ciśnieniem wybrać trzeba urządzenie o stopniu ochrony IP69K. Należy przy tym pamiętać, że stopień ochrony IP nie dotyczy odporności chemicznej. Aby uniknąć problemów w trakcie użytkowania siłownika należy, upewnić się, że środki myjące nie uszkodzą jego elementów. W tym celu przeanalizować trzeba ich skład, stężenie, czas wystawiania urządzenia na ich działanie oraz częstość mycia. |

JAK ZAPOBIEC ROZSZCZELNIENIU SIĘ OBUDOWY?

Rys. 1. Porównanie właściwości popularnych materiałów ścian obudów

W obu przypadkach na uszczelki i złącza obudowy wywierana jest dodatkowa siła. Jeżeli powtarza się to często, ulegają one uszkodzeniu. Wtedy osłona się rozszczelnia. Sytuacjom takim sprzyjają na przykład zmiany temperatury wewnątrz i na zewnątrz obudowy występujące zależnie od pory roku i w ciągu dnia. Źródłem tych pierwszych jest natomiast samo urządzenie nagrzewające się w czasie pracy. Inną przyczyną jest zmiana wysokości n.p.m. podczas transportu lub używania urządzenia.

Aby zapobiec rozszczelnieniu się obudowy, trzeba umożliwić wyrównanie się ciśnienia w jej wnętrzu i na zewnątrz. Oczywiście nie można skorzystać z najprostszego rozwiązania, tzn. wywiercenia w niej otworu. Nie zawsze też możliwa jest hermetyzacja, na przykład jeżeli trzeba zapewnić dostęp do urządzenia w celu jego serwisowania i naprawy.

Alternatywą jest użycie większych uszczelek i większej liczby złączy. Rozwiązanie to jednak przynosi skutki tylko doraźnie, a poza tym zwiększa koszty urządzenia. W zamian stosuje się odpowietrzniki z mikroporowatą membraną. Jej materiał jest tak dobierany, by przez jego mikrootwory mogły przenikać cząstki gazu i par, natomiast ciecze były blokowane.

Przykłady IPC, HMI i modułów I/O o wysokim stopniu ochrony IPKomputer kompaktowy AEC-6511 |

|

|

1738 ArmorPOINT I/O

Rozproszone moduły I/O do montażu na maszynie, ze złączami M8, M12 i M23, stopnie ochrony: IP65, IP66, IP67, IP69K, zgodne z NEMA 4x.

Odporność na uderzenia uzyskuje się przez dobór właściwego materiału ścian obudowy. Podobnie jak w wypadku uszczelnień, aby zapewnić trwałość deklarowanego stopnia ochrony, tworzywo, z którego wykonano osłonę, powinno dodatkowo charakteryzować się m.in. odpowiednio szerokim zakresem temperatur pracy i odpornością na korozję oraz różne substancje chemiczne.

Odporność na uderzenia uzyskuje się przez dobór właściwego materiału ścian obudowy. Podobnie jak w wypadku uszczelnień, aby zapewnić trwałość deklarowanego stopnia ochrony, tworzywo, z którego wykonano osłonę, powinno dodatkowo charakteryzować się m.in. odpowiednio szerokim zakresem temperatur pracy i odpornością na korozję oraz różne substancje chemiczne.

Ponadto dobór materiału obudowy jest zawsze kompromisem między jego pożądanymi cechami, wagą a kosztami. Na te ostatnie ma wpływ m.in. łatwość obróbki tworzywa. Dalej porównujemy popularne materiały, z których wykonuje się osłony urządzeń w przemyśle. Są to metale: stal, stal nierdzewna oraz aluminium, a z tworzyw sztucznych przede wszystkim: włókno szklane, poliwęglan, ABS (kopolimer akrylonitrylo- butadieno-styrenowy) oraz poliester.

Wśród tych pierwszych najtańsze są: stal i aluminium, a drugich: ABS, poliwęglan oraz poliester. Najlżejsze obudowy można wykonać z trzech ostatnich materiałów i aluminium. Jeżeli chodzi o ekranowanie, to w osłonach metalowych użyć trzeba uszczelnień przewodzących, natomiast te z tworzyw sztucznych wymagają pokrycia specjalnymi powłokami ekranującymi.

Wśród tych pierwszych najtańsze są: stal i aluminium, a drugich: ABS, poliwęglan oraz poliester. Najlżejsze obudowy można wykonać z trzech ostatnich materiałów i aluminium. Jeżeli chodzi o ekranowanie, to w osłonach metalowych użyć trzeba uszczelnień przewodzących, natomiast te z tworzyw sztucznych wymagają pokrycia specjalnymi powłokami ekranującymi.

Ciepło najlepiej rozprasza aluminium, a w największym stopniu pochłaniają ścianki z tworzyw sztucznych. Pod względem odporności na uderzenia wśród metali wyróżnia się stal, najmniej wytrzymałe jest zaś aluminium. W wypadku tworzyw sztucznych są to, odpowiednio, poliester oraz włókno szklane. Ten pierwszy absorbuje udary, dzięki czemu nie pęka, inaczej niż włókno szklane. To, chociaż sztywne, łatwo się łamie. Poliester ponadto trudniej zarysować, mniej się również ściera. Obróbka tego materiału jest łatwa i czysta.

Przykłady obudów o różnych stopniach ochrony IPSkrzynki IP67 |

|

|

Obudowa IP69K dla kurtyn C4000 Micro, C2000 i M2000

Stopnie ochrony: IP69K, IP67 i IP66 zapewnione dla obudowy i przewodów, wykonana z materiałów odpornych na czynniki chemiczne (zakończenia i uchwyty ze stali nierdzewnej, tuba z PMMA, zawory z PA), gładkie powierzchnie zapobiegające gromadzeniu się i rozwojowi bakterii, jednokierunkowy zawór blokujący przenikanie wilgoci do wnętrza zapobiegający parowaniu, wytrzymuje mycie pod ciśnieniem 100 barów, odporna na wodę o temperaturze do +80°C.

Jeżeli obudowa może mieć kontakt z rozpuszczalnikami, zaleca się, by jej ścianki były ze stali nierdzewnej, aluminium, poliestru albo włókna szklanego (wykonywane metodą formowania tłocznego). W takich warunkach dopuszczalne jest jeszcze używanie osłon ze stali pokrywanej poliestrową powłoką proszkową, włókna szklanego (ścianki wykonywane metodą natryskową), ABS i poliwęglanu.

Jeżeli obudowa może mieć kontakt z rozpuszczalnikami, zaleca się, by jej ścianki były ze stali nierdzewnej, aluminium, poliestru albo włókna szklanego (wykonywane metodą formowania tłocznego). W takich warunkach dopuszczalne jest jeszcze używanie osłon ze stali pokrywanej poliestrową powłoką proszkową, włókna szklanego (ścianki wykonywane metodą natryskową), ABS i poliwęglanu.

Na zasady najodporniejsze są: ABS, poliester oraz stal nierdzewna typu 304 (18% chromu, 8% niklu), a nieco mniej: stal nierdzewna typu 316 (10% niklu, 16% chromu oraz 2% molibdenu), włókno szklane oraz poliwęglan. Ograniczone zastosowanie w takich warunkach powinny mieć natomiast obudowy ze stali i aluminium. Dwa ostatnie charakteryzuje również niska odporność na kwasy. Pozostałe materiały, poza włóknem szklanym, z którego ścianki wykonywane są metodą formowania tłocznego, są odporne na te związki chemiczne.

W wypadku obudów z włókna szklanego należy pamiętać, że jego powierzchnia pod wpływem promieni słonecznych, wiatru, drobin i deszczu, ulega erozji, stając się szorstka i porowata. By temu zapobiec, ścianki z tego materiału pokrywa się odblaskowymi powłokami ochronnymi.

Monika Jaworowska

Ochrona przed wnikaniem ciał stałych, wody, pyłu oraz narażeniami mechanicznymi powinna być dobrana odpowiednio do warunków, w jakich pracować będzie dane urządzenie. Co trzeba wziąć pod uwagę, wyjaśniamy na przykładzie wyboru stopnia ochrony IP siłowników liniowych.

Ochrona przed wnikaniem ciał stałych, wody, pyłu oraz narażeniami mechanicznymi powinna być dobrana odpowiednio do warunków, w jakich pracować będzie dane urządzenie. Co trzeba wziąć pod uwagę, wyjaśniamy na przykładzie wyboru stopnia ochrony IP siłowników liniowych.