- Festo jest marką znaną na polskim rynku automatyki, w szczególności w sektorze pneumatyki. Obecna pozycja, oferta produktowa i kompetencje w zakresie technologii wynikają z kilkudziesięciu lat rozwoju firmy. Jaki był tego przebieg? Skąd pomysł na skoncentrowanie się na układach pneumatycznych?

Część hali montażowo-produkcyjnej w polskiej centrali Festo w Jankach pod Warszawą

Festo, które powstało 85 lat temu w Niemczech, początkowo było firmą zorientowaną na dostarczanie urządzeń do obróbki drewna. Założona została ona przez Gottlieba Stolla i Alberta Fezera, a ze zbitki początków tych nazwisk powstała jej nazwa. Po krótkim czasie nastąpiła koncentracja działalności w rodzinie Stollów, a firma zorientowała się na automatyzację produkowanych urządzeń.

Ten obszar działalności zapoczątkował rozwój dużego działu, którego wielkość szybko przerosła pozostałą część firmy. Przez kolejne lata rozwój firmy kierowany był dążeniem do tworzenia i oferowania optymalnych rozwiązań dla automatyzacji, przede wszystkim z wykorzystaniem pneumatyki. Pierwszy przemysłowy siłownik pneumatyczny opracowany przez Festo wszedł do produkcji seryjnej w 1955 roku i wykorzystywany był do szybkiego dociskania przedmiotów obrabianych.

Rok później powstał katalog z ofertą siłowników, zaworów i akcesoriów, a pneumatyka trafiała do kolejnych sektorów gospodarki. Wraz z rozwojem w obszarze napędów pneumatycznych i rosnącymi wymaganiami w zakresie sterowania ruchem powstała gama zaworów, akcesoriów i zespołów przygotowania powietrza. Wprowadzając pneumatykę do przemysłu, Festo równolegle organizowało warsztaty dla klientów, gdzie nowa technologia była prezentowana i wyjaśniana.

Z biegiem lat firma rozwinęła z tych warsztatów nową i bardzo prężną gałąź działalności – Festo Didactic, dział zajmujący się szkoleniami dla klientów. W kolejnych dekadach program produktowy poszerzał się zarówno w zakresie samych komponentów, osiągając obecnie liczbę 30 tys. pozycji katalogowych, jak i obejmując nową kategorię: zintegrowanych zespołów i jednostek funkcjonalnych.

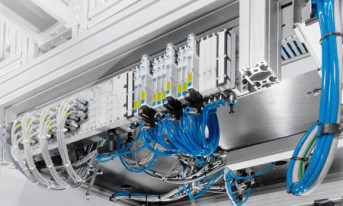

Montaż urządzeń pneumatyki w polskim oddziale firmy

W latach 90. zeszłego wieku Festo wprowadziło do światowej techniki nowatorskie rozwiązanie stanowiące obecnie standard w automatyzacji – wyspę zaworową. Dalszy rozwój nastąpił w obszarze systemów mechatronicznych, integrujących informatykę, elektrotechnikę i pneumatykę. Łącząc mikroprocesory, siłowniki i zawory, Festo udało się stworzyć inteligentną pneumatykę.

Wprowadzona do sprzedaży szeroka gama napędów elektrycznych uzupełniła ofertę komponentową pneumatyki i rozszerzyła możliwości tworzenia rozwiązań według potrzeb klientów. Ewolucja ta doprowadziła nas do czasów obecnych, gdy z pierwotnego działu w lokalnej firmie zajmującego się automatyzacją maszyn do obróbki drewna powstał światowy koncern zatrudniający 13,5 tys. pracowników i o rocznych obrotach rocznych na poziomie 1,7 mld euro.

- Wraz z rozwojem oferowanych rozwiązań Festo zwiększało swoją obecność na świecie. Obecnie firma ma wiele przedstawicielstw, w tym działający od ponad 20 lat oddział w Polsce. Jak jest on zorganizowany? Jaka jest specyfika działania na tutejszym rynku?

W Polsce obecni jesteśmy od ponad 40 lat, co związane było pierwotnie z potrzebami użytkowników maszyn i urządzeń importowanych głównie z Niemiec, które wyposażone były w urządzenia Festo. W ten sposób powstało zaplecze informacyjne i serwisowe na potrzeby utrzymania ruchu.

Stworzono wówczas biuro informacji technicznej, które prowadziło doradztwo i promocję rozwiązań firmy, natomiast w 1989 roku powstała samodzielna spółka ze 100% udziałem kapitału zagranicznego pod nazwą Festo sp. z o.o. Misją Festo jest zapewnianie konkurencyjności naszych klientów w zakresie ich produktów i procesów produkcyjnych. Odbywa się to poprzez oferowanie szerokiej gamy produktów i rozwiązań, z których dobieramy te optymalne do potrzeb odbiorców. Chcemy umacniać naszą pozycję wiodącego, rzetelnego i kompetentnego partnera w obszarze automatyzacji.

- Czy staracie się zawsze bezpośrednio współpracować z Waszymi klientami, czy również korzystacie ze wsparcia innych firm – przykładowo integratorów systemów?

Montaż urządzeń pneumatyki w polskim oddziale firmy

W obszarze naszych kompetencji i profilu produktowego staramy się być partnerem bezpośrednim, co pozwala nam najlepiej rozpoznać potrzeby klientów. Możemy wtedy też zaprezentować bieżące trendy w technologii, tak aby wspólnie znaleźć optymalne rozwiązanie – i to nie tylko na chwilę obecną, ale też na przyszłość.

Oczywiście nie pretendujemy do kompetencji w zakresie technologii, w których się nie specjalizujemy. Nie oferujemy również kompletnych urządzeń, lecz jedynie rozwiązania w postaci systemów zautomatyzowanych. Jeśli mamy do czynienia z na tyle dużym wdrożeniem, że opracowanie koncepcji odbywa się przez integratora, firma ta staje się dla nas naturalnym partnerem techniczno-handlowym.

Jednak i wtedy chcemy współpracować z nią również na etapie tworzenia koncepcji oferowanego rozwiązania, a nie tylko realizować projekt otrzymany w formie gotowej specyfikacji. W każdym z przypadków chcemy więc aktywnie podchodzić do obsługi odbiorców naszych produktów.

- Kto jest typowym klientem Festo, jeżeli chodzi o obsługiwane branże i rodzaje firm? Czy w ostatnim z przypadków rozdzielacie tutaj Państwo klientów – podobnie jak inni dostawcy automatyki – na użytkowników końcowych oraz firmy OEM?

Obsługujemy odbiorców zarówno w zakresie factory automation, jak i process automation. Automatyzujemy maszyny i urządzenia w branży spożywczej, opakowaniowej, samochodowej, papierniczej, elektronicznej, kolejowej, a także procesy w energetyce, przemyśle chemicznym czy gospodarce wodno-ściekowej.

Przykładowe moduły i gotowe urządzenia wytworzone w Festo w Jankach

Istnieje również kilka nowych obszarów rynku, takich jak ten związany z biotechnologiami, gdzie coraz częściej znajdujemy klientów. O ile powyższa segmentacja dotyczy branż, rzeczywiście można też dokonać podziału rynku pod względem rodzaju odbiorców. Dwoma głównymi grupami są tutaj użytkownicy końcowi, czyli end-users, oraz dostawcy maszyn i technologii, czyli OEMs.

Nie stawiamy przy tym pomiędzy tymi firmami ostrej granicy – istnieje bowiem grupa pośrednia, w skład której wchodzą firmy określane mianem power end-users. Klienci tego typu nie tylko dostarczają rozwiązania, ale też tworzą nowe koncepcje i są źródłem trendów technologicznych. Przykładem ostatniego rodzaju firm są producenci z sektora motoryzacyjnego – przemysł ten jest typową branżą, która narzuca swoje standardy, a wspomniane firmy są naszymi naturalnymi partnerami do dyskusji o kształcie tworzonego rozwiązania.

Mamy tutaj też do czynienia z organizacją inwestycji w oparciu o podejście projektowe – powstaje najpierw koncepcja, potem jest ona realizowana przez firmy OEM i na końcu wdrażana. Naszą ambicją jest uczestniczenie w tym procesie od samego początku, dzięki czemu możemy z naszej gamy rozwiązań, w tym specjalizowanych, dobrać produkty optymalne.

To ostatnie dotyczy nie tylko spełniania wymaganych parametrów, ale też osiągnięcia korzyści związanych np. z oszczędnością energii, możliwością łatwej diagnostyki i komunikacji oraz niskiego kosztu wdrożenia i eksploatacji. Staramy się patrzeć na tworzone rozwiązanie całościowo i zoptymalizować je, wykorzystując produkty standardowe i specjalizowane.

- Jakie są z Państwa perspektywy różnice w wymaganiach i obsłudze trzech omawianych grup firm? Nieraz można spotkać się ze stwierdzeniem, że odbiorcy OEM wymagają przede wszystkim dużego wsparcia technicznego i dobrej ceny produktów. Jak wygląda to w przypadku pneumatyki i wyrobów Festo?

Przykładowe moduły i gotowe urządzenia wytworzone w Festo w Jankach

Biorąc pod uwagę omawianą segmentację, potrzeby klientów są rzeczywiście różne. Jednym z przykładów jest konieczność transferu wiedzy do firm OEM. Projektanci maszyn i urządzeń wymagają nie tylko informowania o aktualnym stanie technicznym, ale również planach rozwoju w przyszłości. Konstruując urządzenia, tworzą je z myślą eksploatowania przez szereg kolejnych lat, przez co nie mogą bazować wyłącznie na stanie obecnej wiedzy.

Dla dostawcy ważne jest więc, aby w zakresie doradztwa technicznego wskazywać na to, co wynika z trendów kształtujących dany obszar techniki. W przypadku producentów maszyn inaczej wyglądają też system organizacji dostaw i logistyka, gdyż bazujemy tutaj na zdefiniowanych harmonogramach.

Odmiennie jest, jeżeli chodzi o użytkowników końcowych, którzy przede wszystkim potrzebują informacji na temat tego, co już posiadają, wiedzy pozwalającej im na właściwe użytkowanie urządzeń, a także zapewnienie funkcjonowania maszyn i linii technologicznych poprzez dostępność komponentów. Liczy się też krótki czas dostaw produktów, przy czym rozumiany jest on również jako możliwość szybkiego ich zainstalowania i uruchomienia.

- Jak istotne są tutaj kwestie kosztowe?

Optymalizacja kosztów jest bardzo istotnym elementem i szczególnie w ostatnich miesiącach stała się dla wielu klientów priorytetowa. W tym przypadku posługujemy się analizą Total Cost of Ownership, oceniając proces obsługi klienta m.in. w zakresie realizacji dostaw. Analizujemy i szukamy możliwości zoptymalizowania kosztów związanych ze specyfikowaniem produktów, doborem ewentualnego zamiennika, przygotowaniem dokumentacji zamówieniowej i dalszej obsługi.

Dobrym przykładem jest potrzeba dobrania podzespołu zainstalowanego w maszynie, który trzeba wymienić ze względu na jego niepoprawne działanie. Najpierw należy go zidentyfikować oraz jego dostawcę, a także zadecydować, czy zainstalowany element jest optymalny, biorąc pod uwagę obecny stan techniki. Odpowiedzi na te i inne pytania uzyskać można poprzez kontakt z producentem, ale też skorzystanie z naszego interaktywnego katalogu online.

Przykładowe moduły i gotowe urządzenia wytworzone w Festo w Jankach

Jego funkcjonalność pozwala klientowi samodzielnie zidentyfikować i dobrać rozwiązanie optymalne z wyszczególnieniem cech odróżniających nowy podzespołów od dotychczas stosowanego. Jest to jeden z przykładów redukcji kosztów podczas zamawiania. Korzystając z omawianego systemu, klient może również uruchomić dostawę wybranego elementu w trybie natychmiastowym. Dostawy realizowane są z naszego centralnego magazynu w Niemczech, przy czym ponad 95% towarów dochodzi bezpośrednio do klienta w czasie do 36 godzin.

System działa 24 godziny na dobę, 7 dni w tygodniu. Tworzymy też inne kanały obsługi, które w przypadkach awaryjnych pozwalają na bardzo szybkie dostarczenie produktów. Sądzę, że krótkie czasy dostaw oraz przewidywanie potrzeb klientów mają kluczowe znacznie w oferowaniu odpowiednich rozwiązań logistycznych.

- O ile dostępność rozbudowanego katalogu produktów jest korzystna dla odbiorców, z pewnością istnieją klienci wymagający wizyty Państwa przedstawicieli i doradztwa u siebie na miejscu. Jakie są w tym przypadku wymogi co do wsparcia technicznego?

Chociaż liczba kanałów sprzedaży i komunikacyjnych zdecydowanie wzrasta, tradycyjny model polegający na kontakcie naszego przedstawiciela z klientem jest cały czas podstawowy, gdyż pozwala na rozpoznanie potrzeb odbiorcy. Mamy wtedy również możliwość przedstawienia rozwiązań alternatywnych i znalezienia produktu optymalnego.

W wielu sytuacjach doradztwo to musi być poparte konkretną analizą techniczną i działaniami o charakterze konstrukcyjno-projektowym. Do tego celu wykorzystujemy również wizualizację trójwymiarową w czasie rzeczywistym przez Internet. W tym przypadku nasz projektant, opracowując koncepcję, udostępnia klientowi ekran do podglądu i wspólnie pracować mogą nad rozwiązaniem zdefiniowanym przestrzennie i technicznie.

Bazując na programach symulacyjnych możemy również określić parametry funkcjonalne systemu – np. związane z wydajnością. Tego typu sposób współpracy nad tworzeniem projektu zyskuje wśród naszych klientów coraz większe uznanie, przy czym jest on dla nas etapem w dochodzeniu do fazy najbardziej zaawansowanej, czyli takiej, gdzie sami dostarczamy realizację produktu.

Działanie to rozwijamy szczególnie w ostatnim okresie, coraz mocniej wkraczając na rynek z ofertą rozwiązań systemowych. Oferowanymi modułami mogą być przykładowo płyty sterowania pneumatycznego, układy manipulacyjne stanowiące fragment maszyny czy jednostki funkcjonalne, których zadaniem jest realizacja określonych funkcji – np. zamykania drzwi.

- Jakie jest zapotrzebowanie na tego typu usługi? Czy dostarczanie kompletnych rozwiązań traktować można jako wartość dodaną do produktów?

Omawiana usługa jest postrzegana jako jeden z najbardziej interesujących elementów naszej oferty. Jednocześnie jej rozwój jest w pełni zgodny z trendem europejskim. W polskim oddziale Festo utworzone zostało regionalne centrum wytwarzania układów i modułów, gdzie w oparciu o nasz engineering oferujemy wyrób zawierający komponenty, które rozszerzone są o know-how pozwalające na uzyskanie oczekiwanej funkcjonalności.

Omawiana usługa jest postrzegana jako jeden z najbardziej interesujących elementów naszej oferty. Jednocześnie jej rozwój jest w pełni zgodny z trendem europejskim. W polskim oddziale Festo utworzone zostało regionalne centrum wytwarzania układów i modułów, gdzie w oparciu o nasz engineering oferujemy wyrób zawierający komponenty, które rozszerzone są o know-how pozwalające na uzyskanie oczekiwanej funkcjonalności.

Centrum to zostało utworzone w zeszłym roku i aktualnie realizuje projekty m.in. na potrzeby klientów Festo z Europy Zachodniej. Obserwujemy także coraz większe zainteresowanie omawianymi usługami ze strony odbiorców z Europy Środkowo-Wschodniej – m.in. Czech, Słowacji i Polski. Należy tutaj jednak pamiętać o specyfice tych krajów, która wiąże się z powtarzalnością wytwarzanych produktów.

W stosunku do rynku niemieckiego produkowane u nas maszyny i urządzenia wytwarzane są zazwyczaj w seriach o rząd wielkości mniejszych, co przekłada się na wielkość zamówień od klientów lokalnych. Niemniej jednak europejski trend zorientowany na wykorzystanie kompetencji oraz możliwości dostawcy jest coraz istotniejszy i przenosi się coraz szerzej także do Polski.

- Jakie są inne cechy różniące rynek polski i niemiecki w przypadku sektorów, w których działacie? Jak ważne są w tej branży referencje?

Pewne obszary naszego przemysłu mają charakter specyficzny, co podyktowane jest wymogami rynku lokalnego oraz krajów, do których eksportuje się wytwarzane urządzenia i maszyny. Dobrym przykładem jest obsługa polskich firm OEM eksportujących za wschodnia granicę, gdzie mamy do czynienia ze specyficznymi wymaganiami w zakresie spełnianych norm.

Są one inne niż te obowiązujące w Unii Europejskiej, inne są też środowiskowe warunki pracy maszyn. Dla nas oznacza to często konieczność tworzenia na te potrzeby rozwiązań specjalizowanych. W przypadku zaś rynków unijnych, gdzie normy są zharmonizowane, a wymagania dotyczące przykładowo bezpieczeństwa czy zasad tworzenia dokumentacji podobne, wytwarzanie systemów automatyki jest relatywnie prostsze.

Jeżeli chodzi o referencje, są one moim zdaniem bardzo ważne w przypadku, gdy chcemy odbiorcy pokazać korzyści, jakie można osiągnąć przez stosowanie określonych rozwiązań. Możliwość zaprezentowania przykładów aplikacji w konkretnych węzłach automatyki jest chyba najlepszym sposobem na przekonywanie potencjalnych odbiorców do wartości proponowanych rozwiązań. Oczywiście w tych działaniach zobligowani jesteśmy do zachowania tajemnicy, jeżeli chodzi o relacje partnerskie z obecnymi klientami, przez co mamy ograniczoną możliwość opisywania takich referencji.

Jeżeli chodzi o referencje, są one moim zdaniem bardzo ważne w przypadku, gdy chcemy odbiorcy pokazać korzyści, jakie można osiągnąć przez stosowanie określonych rozwiązań. Możliwość zaprezentowania przykładów aplikacji w konkretnych węzłach automatyki jest chyba najlepszym sposobem na przekonywanie potencjalnych odbiorców do wartości proponowanych rozwiązań. Oczywiście w tych działaniach zobligowani jesteśmy do zachowania tajemnicy, jeżeli chodzi o relacje partnerskie z obecnymi klientami, przez co mamy ograniczoną możliwość opisywania takich referencji.

- Jak ocenia Pan zmiany na rynku branżowym w ostatnich kilkunastu miesiącach?

Mówiąc o zmianach, które nastąpiły na skutek ogólnoświatowej sytuacji gospodarczej, można uznać, że był to dla wszystkich firm okres nauki i pewnego rodzaju rachunku sumienia w zakresie sposobu działania, stosowanych środków i modelu biznesowego. Sądzę, że w przypadku Festo czas ten wykorzystaliśmy dobrze i w sposób elastyczny dostosowaliśmy się do zmieniających się potrzeb rynku.

Przykładem jest rozwój omawianego wcześniej konsultingu w zakresie stosowania rozwiązań sprzyjających oszczędnościom, co jest obecnie jednym z najistotniejszych elementów naszych kontaktów z klientami. Jeszcze kilka lat temu, podczas szybkiego wzrostu gospodarczego, standardem na rynku było definiowanie rozwoju poprzez ekstrapolację bieżących wyników.

Zakładano przyszły wzrost wartości sprzedaży danych produktów wyższy lub analogiczny do obecnego i właściwie koncentrowano się na tym, jak zaspokajać bieżące potrzeby w zakresie technologii czy dostaw. Tymczasem w bieżącej sytuacji mamy do czynienia z czymś nowy – szukaniem efektywnych sposobów rozpoznania oraz zdefiniowania istniejących potrzeb i dostosowania do nich własnego modelu biznesowego.

W ostatnim okresie część naszych klientów patrzyła na biznes właśnie w taki sposób, a nie tylko skupiała się na obniżaniu kosztów. Widać to dobrze na podstawie wyników naszej sprzedaży w 2009 roku. Znaczna część klientów wykazała wzrosty zakupów, dobrze wykorzystując nowe możliwości.

- Nie rozmawialiśmy dotychczas szczegółowo o produktach, tymczasem Festo jest oferentem kilkudziesięciu tysięcy różnych wyrobów. Jakie produkty są w tej grupie wiodące?

Katalogowy program produkcyjny obejmuje 30 tys. pozycji, przy czym dotyczy to rozwiązań standardowych. W przypadku ich wersji zmodyfikowanych, produktów specjalizowanych oraz gotowych modułów mówić można praktycznie o nieskończonej liczbie. Zawężając ten obszar do grupy rozwiązań pneumatycznych, których dostarczanie stanowi dla nas core business, wyróżniłbym przede wszystkim napędy pneumatyczne, elementy sterowania, takie jak zawory i wyspy zaworowe, oraz osprzęt.

Wymienione trzy grupy są w Polsce w miarę równoważne, jeżeli chodzi o wartość sprzedaży. Główne rodzaje produktów uzupełniane są przez ofertę elementów czujnikowych, w tym systemów wizyjnych, urządzeń związanych z techniką sterowania oraz napędy elektryczne. Następuje więc pewnego rodzaju pączkowanie oferty, jednak cały czas w pewnym zdefiniowanym obszarze aplikacji.

Chcemy również, aby nasze produkty były ze sobą w pełni kompatybilne w zakresie funkcjonalności i wykonania, tak aby można było zamiennie stosować różnego rodzaju elementy – np. pneumatyczne i elektryczne. Dotyczy to oczywiście rozwiązań standardowych. Udział produktów specjalizowanych w całkowitej sprzedaży stanowi obecnie około kilkunastu procent i w miarę optymalizacji rozwiązań przez klientów stopniowo rośnie.

Wykonywana analiza kosztów pozwala stwierdzić, czy stworzenie rozwiązania specjalizowanego da klientowi wymierne korzyści i będzie odpowiednie pod względem realizowanych funkcji. Staramy się oferować takie rozwiązania, które optymalnie odpowiadają tym potrzebom, co sprzyja również zmniejszaniu całkowitych kosztów wdrożenia.

Wykonywana analiza kosztów pozwala stwierdzić, czy stworzenie rozwiązania specjalizowanego da klientowi wymierne korzyści i będzie odpowiednie pod względem realizowanych funkcji. Staramy się oferować takie rozwiązania, które optymalnie odpowiadają tym potrzebom, co sprzyja również zmniejszaniu całkowitych kosztów wdrożenia.

- Jakie są Państwa pomysły na przyszły rozwój firmy? Jaka rolę pełnią tutaj organizowane szkolenia i warsztaty?

Działamy w sektorze, który cały czas rozwija się, a elementem tego procesu są szkolenia klientów i rozwijanie ich świadomości technicznej. Pozwala nam to wytworzyć w branży określoną wiedzę i pozwolić klientom niejako identyfikować nowe potrzeby oraz rozwiązywać istniejące aplikacje w nowy sposób.

To, że przyzwyczajeni jesteśmy do danych rozwiązań technicznych, nie oznacza że są one optymalne z punktu widzenia obecnych możliwości technicznych. Przykładem jest możliwość zastosowania rozwiązań pneumatyczno-elektrycznych w miejscach, gdzie dotychczas stosowane były tylko liniowe napędy elektryczne.

Zwracamy też uwagę na zwiększanie kompetencji i wiedzy naszych pracowników. Rozwój produktów i regularne wprowadzanie wielu nowych rozwiązań do oferty wymaga od nas intensyfikacji działań informacyjnych oraz transferu wiedzy. Klientom coraz częściej nie wystarcza opis słowny działania produktu bądź jego prezentacja komputerowa – chcą oni w praktyce i podczas działania poznać dane urządzenie.

Również same imprezy targowe, o ile pozwalają zaprezentować rozwiązania i zainteresować nimi, nie umożliwiają przekazania pełnej informacji na temat cech funkcjonalnych produktów. Dlatego rozwijamy formułę warsztatów. Na ostatnich tego typu spotkaniach – dniach otwartych, które odbywały się podczas trwania targów Automaticon w siedzibie Festo, gościliśmy ponad dwustu inżynierów. Podobne warsztaty i inną działalność szkoleniową zamierzamy rozwijać również w przyszłości.

- Dziękujemy za rozmowę.