- Lamela to przedsiębiorstwo, które wielu Polaków pamięta jeszcze z produkcji pojemników na pieczywo w latach 90. zeszłego wieku. Czym jest Lamela dzisiaj?

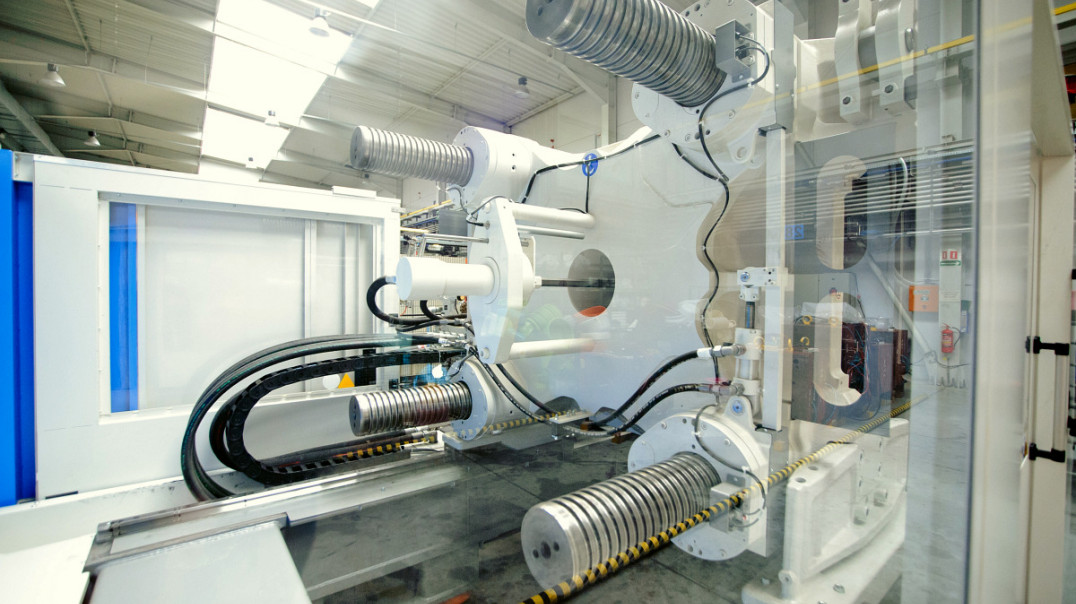

Jest to firma zatrudniająca ponad 300 osób i mająca dwa wydziały produkcyjne - wtryskownię, gdzie wytwarzane są wyroby z tworzyw sztucznych, oraz narzędziownię, która produkuje i remontuje formy wtryskowe. Park maszynowy, który obejmuje 34 wtryskarki o siłach zamknięcia od 100 do 1200 ton oraz 27 obrabiarek, pozwala nam na przetwarzanie średnio 900 ton tworzywa miesięcznie. Dodatkowo na terenie firmy, która znajduje się w Łowiczu, mamy magazyny z 5300 miejscami paletowymi.

Nasz asortyment produkcyjny obejmuje trzy główne linie, w tym dla domu oraz ogrodu. W przypadku tej ostatniej wytwarzamy skrzynki balkonowe, doniczki w kilku liniach wzorniczych, do tego też duże donice. Naszym istotnym klientem jest firma IKEA, dla której produkujemy 48 różnych typów wyrobów. Sumarycznie wytwarzamy ponad 300 rodzajów produktów, przy czym ich specyfika jest taka, że występują one w wielu kolorach - nawet kilkunastu. Stąd też liczba rodzajów wszystkich dostępnych wyrobów jest bardzo duża. W Polsce sprzedajemy je głównie do centrów ogrodniczych, firm handlowych oraz hurtowni i sieci detalicznych, dodatkowo prowadzimy eksport do około 30 krajów w Europie i Azji.

|

Park maszynowy w zakładzie |

||

- Od kilku lat wdrażacie techniki lean, a właściwie całą metodologię usprawniania produkcji. Z czego korzystacie i jak wygląda proces zmian?

Lean, który wdrażamy dokładnie od 2008 roku, umieściliśmy w centrum strategii operacyjnej firmy. Jego wdrażanie zaczęliśmy dosyć tradycyjnie - od techniki 5S, która związana jest z gospodarowaniem i utrzymywaniem porządku. Zreorganizowaliśmy układ hali produkcyjnej, wyznaczając miejsca do przechowywania i odkładania opakowań oraz towarów. Zmieniliśmy też sposoby organizacji stanowisk pracy, opracowując standardowe instrukcje obrazkowo-słowne, z których korzystają pracownicy przy zmianie asortymentu. Jest to o tyle istotne, że zmiany wyposażenia stanowisk są dosyć częste ze względu na charakter produkowanego asortymentu. Do powyższego dochodzi utrzymywanie porządku. Funkcjonuje u nas tzw. "rutyna mistrza" - jest to checklista zgodnie z którą mistrzowie muszą na każdej zmianie sprawdzać pewne elementy wyposażenia. Mamy tez cotygodniowe audyty na terenie hal produkcyjnych.

W zakładzie wprowadziliśmy metodę opracowywania i planowania celów hoshin kanri. Przegląd planów odbywa się co miesiąc, ustalane są współczynniki KPI dla procesów oraz - korzystając ze specjalnych tablic - pokazywane wyniki działań.

Bardzo ważnym dla nas zagadnieniem jest SMED, czyli metodyka zapewniająca skracanie czasów przezbrajania maszyn i urządzeń produkcyjnych. Korzystamy z kilkudziesięciu wtryskarek i, ze względu na różnorodność wyrobów oraz długości ich serii w ciągu każdej zmiany, musimy robić liczne zmiany asortymentu. W tym przypadku kluczowe staje się skrócenie czasu przezbrojenia do pojedynczych minut. Przyznam, że z tym ostatnim mamy problemy i wymaga to dalszego doskonalenia. Dotychczas wprowadziliśmy standaryzację przezbrojenia, które jest obecnie wykonywane przez dwie osoby, z podziałem zadań i wydzielaniem czynności zewnętrznych oraz wewnętrznych. Na tablicy SMED zapisywane są czasy oraz zaistniałe problemy.

|

Przykładowe instrukcje konserwacji i przeglądów |

|

Dokonaliśmy także wielu zmian w zakresie logistyki surowców. W magazynie tych ostatnich funkcjonują kanbany sygnalizacyjne - korzystamy ze schematu kolorów oznaczających poziomy zapasów i informujących pracowników o konieczności ich uzupełnienia. W przypadku logistyki wewnętrznej wprowadziliśmy stanowisko tzw. "mleczarza", Jest nim pracownik magazynu surowców, który cztery razy na zmianę przywozi na halę określone partie produktów - głównie wyrobów opakowaniowych. Zapobiega to składowaniu ich nadmiernych ilości przy maszynach.

W tym roku wykonaliśmy również pierwszy etap tzw. diagnozy prezesa, czyli oceny naszych postępów w dążeniu do modelowego przedsiębiorstwa lean. Kierownicy wydziałów ocenili aspekty systemów zarządzania wg osi transformacji, czyli idealnego stanu wprowadzania lean w firmie.

Lamela, czyli kultowe pojemniki na pieczywoPoczątki firmy sięgają 1986 roku, kiedy firma polonijna została kupiona przez obecnego właściciela i przekształcona w spółkę cywilną Pro Market. Mieściła się ona wtedy w Kozłowie Biskupim i cztery lata później przyjęła nazwę Lamela. Firma zajmowała się już wtedy produkcją z tworzyw sztucznych, stąd jej nazwa, która oznacza regularne struktury warstwowe występujące w ciałach stałych. Produktem prawdopodobnie kluczowym dla wczesnej historii rozwoju przedsiębiorstwa był pojemnik na pieczywo. Został on zaprojektowany wraz z przedstawicielami ASP i trafił do produkcji w 1992 roku, stając się w kolejnych miesiącach jedną z najpopularniejszych w Polsce rzeczy użytkowych. Ze względu na skalę popytu na ten wyrób, firma musiała ograniczać jego sprzedaż. W kolejnych latach produkcja została przeniesiona do Łowicza do zakupionego Państwowego Ośrodka Maszynowego, który został odnowiony i rozbudowany na potrzeby nowej firmy. Uruchomiona została również narzędziownia. W 1998 roku Lamela wprowadziła do oferty linię ogród - głównym powodem była potrzeba wyrównania produkcji w okresie wiosenno-letnim, która była niższa ze względu na sezonowość sprzedaży produktów dla domu. Na początku tego wieku uzyskała ona certyfikat na system zarządzania zgodny z ISO 9001. Kolejnym krokiem milowym było dla producenta rozpoczęcie współpracy z IKEA w 2004 roku. Wymagania szwedzkiej firmy zmobilizowały polskie przedsiębiorstwo, jak przyznają jego przedstawiciele, do wprowadzenia wielu zmian w działalności. W 2007 roku zaczęto interesować się technikami lean, podjęto szkolenia, czego efektem były wdrożenia metodologii produkcji lean od 2008 roku. W 2011 roku oddano do użytku nową halę produkcyjną o powierzchni 2200 m². |

- Jak aktywizujecie pracowników do brania czynnego udziału w tych zadaniach?

Wieloma metodami. Zaczynaliśmy od szkoleń zewnętrznych i różnych warsztatów połączonych z wdrażaniem technik u nas na produkcji. W 2012 roku prowadziliśmy roczny projekt dofinansowany ze środków unijnych "Tańczymy na lean(ie)". Wzięło w nim udział ponad 100 pracowników, którzy przeszkoleni zostali w różnych technikach lean i wdrażali tę wiedzę w praktycznych działaniach. Obecnie raz w miesiącu odbywają się we wszystkich działach warsztaty kaizen - omawiamy problemy, wyznaczamy zadania do wykonania. Regularnie korzystamy również z konsultantów zewnętrznych i bierzemy udział w konferencjach.

Z sukcesem wprowadziliśmy programy sugestii "fajny pomysł" - pracownicy mogą proponować zmiany, za które są premiowani pieniężnie. Z owych sugestii wybieramy potem najlepsze propozycje kwartalne oraz roczne, co również objęte jest podobnym systemem motywacyjnym. Drugi z programów ma charakter grupowy - w hali produkcyjnej wydzieliliśmy podłużne nawy w obrębie których pracownicy wspólnie wprowadzają ulepszenia. Zmiany te są prezentowane na tablicach i raz w miesiącu podlegają ocenie. Przyznawanie nagród odbywa się na hali z rąk prezesa - mamy nawet podium, które zresztą również zostało wykonane w ramach jednej z sugestii.

Aby pracownicy w sposób ciągły i jednocześnie praktyczny poszerzali swoją wiedzę, organizujemy konkursy wiedzy o lean. Są one kilkuetapowe i obejmują konkretne zadania praktyczne, zaś nagrody są pieniężne. Dodatkowo co roku sponsorujemy wyjazd szkoleniowo-rekreacyjny grupy pracowników.

|

Forma wtryskowa i jej projektowanie |

|

- Od kilku lat rozwijacie program działań TPM, czyli Total Productive Maintenance, obejmujący obsługę konserwacyjną maszyn i urządzeń realizowaną przez operatorów oraz personel utrzymania ruchu. Jak wygląda to w praktyce?

W tym zakresie prowadzimy przede wszystkim tzw. autonomiczną konserwację maszyn. Stworzyliśmy instrukcje przeglądu punktów kontrolnych maszyn, które powinni sprawdzać pracownicy liniowi w ciągu każdej zmiany roboczej. Zostały one przygotowane wspólnie z działem utrzymania ruchu i znajdują się na każdej wtryskarce. Instrukcje są podzielone na sekcje obrazkowe, z zaznaczeniem czynności wykonywanych przez mechanika oraz operatora, oraz słowne. Potwierdzenie wykonania danych czynności odbywa się na formularzach, zaś w przypadku niezgodności wypisywane jest zlecenie naprawcze, która pracownik umieszcza na specjalnej tablicy. W zeszłym roku obsłużyliśmy blisko sto takich zleceń.

Analogicznie jak z maszynami, tak też postępujemy z narzędziami, tj. formami wtryskowymi. Te ostatnie również muszą być serwisowane - choćby ze względu na zużywanie się. Tutaj również bazujemy na instrukcjach, a dokładniej książkach eksploatacji, które są przenoszone wraz z formą. Każdorazowo po wykonaniu czynności sprawdzającej dla maszyny operator otwiera książkę dla formy i wykonuje czynności kontrolne dla narzędzia.

|

Narzędziownia w firmie Lamela |

|

Ponieważ mamy dwie hale produkcyjne, korzystamy z dwóch tablic TPM. Każda składa się z opisów stanowisk oraz trzech poziomów oznaczających odpowiednio: "do wykonania", "w trakcie wykonywania" oraz "wykonano". Karta TPM z opisem problemu umieszczana jest przez operatora bądź mechanika w rzędzie pierwszym, natomiast gdy zmianowy pracownik brygady utrzymania ruchu przyjmuje zlecenie, przekłada ją w przegródkę 2. Po wykonaniu zlecenia kartka trafia do rzędu dolnego. Dodatkowo zlecenia rejestrowane są w arkuszu kalkulacyjnym.

Należy zwrócić uwagę, że jest to rejestracja na potrzeby usterek drobnych, które nie zatrzymują działania maszyn. Czas reakcji na taką usterkę dla służb utrzymania ruchu to dwie godziny - w tym czasie powinny one podjąć działania. Awarie natomiast są obsługiwane inną drogą, mamy również specjalne procedury dotyczące maszyn i systemów o znaczeniu krytycznym.

|

Tablica i karty TPM |

|

- Czy w przypadku tych ostatnich stosujecie prewencyjną obsługę konserwacyjną?

Tak. Co roku wychodzimy od prognozowania sprzedaży w kolejnych dwunastu miesiącach i na tej podstawie określamy, jakie wtryskarki oraz narzędzia będą dla nas w danym roku kluczowe. Wydzielamy kilka grup urządzeń stosując miarę opartą m.in. na OEE. Przykładowo grupa A to takie maszyny dla których OEE nie może spaść poniżej 70% oraz narzędzia dzięki którym mamy ponad 50% sprzedaży w danym roku. Są one dla nas priorytetowe.

W omawianym przypadku stosujemy inną, autorską metodę wykonywania przeglądów. Zamiast zatrzymywać maszyny na całą zmianę lub dłużej, czynności kontrolne wykonujemy w trakcie krótkich postojów - np. podczas przezbrajania wtryskarek. W tym instrukcje dla pracowników utrzymania ruchu zostały tak opracowane, aby zawierały czynności ułożone w określonych czasowo grupach. Ich wykonywanie odnotowywane jest na arkuszach kontrolnych za pomocą znaku OK lub NOK oraz numeru pracownika SUR. Dodatkowo dokonaliśmy podziału na czynności miesięczne, kwartalne, półroczne oraz roczne.

Tym, co decyduje o czasie wykonywania grup zadań, jest zazwyczaj czas trwania czynności przygotowawczych - np. otwierania i zamykania osłon maszyny. Jednocześnie zadania właściwe, przykładowo sprawdzanie stanu podłączenia wewnętrznych przewodów hydraulicznych, są względnie krótkie. Stąd też chcemy, aby również operatorzy maszyn współuczestniczyli w czynnościach przeglądowych, tak aby wykonywać je w sumarycznie najkrótszych czasach.

|

Cele z robotami wyjmującymi wypraski z wtryskarek |

||

- Czy maszyny są przypisane do określonych pracowników?

Nie, aczkolwiek wyjątkiem są urządzenia i systemy AA, czyli dla nas krytyczne. Tworzą one grupę o szczególnym znaczeniu dla utrzymania ciągłości całej produkcji i składa się na nie m.in. infrastruktura sieci energetycznej, chłodzenia technologicznego, sprężonego powietrza oraz centralnego podawania surowca. Grupa ta podlega eksploatacji z ciągłym diagnozowaniem - np. aparaturą termowizyjną, a prace planowe wykonuje się wg resursu diagnostycznego.

W tym przypadku również korzystamy z list kontrolnych, zaś osoba odpowiedzialna za dany system sprawdza jego stan codziennie. Dodatkowo raz na 10 dni odbywa się tzw. gemba walk, czyli obchód kierownictwa, podczas którego sprawdzany jest stan urządzeń i wykonywanych przeglądów. Po każdym takim obchodzie powstaje lista zadań do wykonania - zgodnie z zasadą ciągłego doskonalenia.

- Co z zarządzaniem pracą działu utrzymania ruchu?

Tutaj również korzystamy z wielopoziomowej tablicy, tak jak w przypadku maszyn i narzędzi. Dzięki niej zarządzamy przeglądami, zleceniami naprawczymi i innymi działaniami będącymi w obszarze odpowiedzialności SUR. Składa się ona ze zdjęć pracowników działu oraz trzech poziomów analogicznych jak przy naprawach maszyn. Różnica dotyczy kolumn, które odwzorowują terminy realizacji zleceń. Tablica, którą wprowadziliśmy na początku roku, jest zarządzana przez szefa utrzymania ruchu, który codziennie rano spotyka się z brygadzistą działu i dokonuje jej przeglądu oraz aktualizacji.

|

Michał Modrzejewski omawia tablicę zleceń w dziale utrzymania ruchu oraz tablicę z zapisanymi sugestiami grupowymi operatorów |

|

- Czy metody optymalizacji i zarządzania lean stosujecie także poza produkcją?

Tak, wprowadziliśmy metodologię 5S w biurze, a od dwóch lat wykonujemy tzw. fotografie dnia pracy w działach administracyjnych. Polega ona na tym, że obserwator spędza w ciągu miesiąca trzy dni z pracownikiem, notując wszystkie jego czynności. Po wykonaniu kilku fotografii tworzone jest podsumowanie, z którego powstaje słownik czynności oraz zestawienie grupujące je w większe kategorie. Jest to wykonywane dla stanowisk kluczowych dla poprawności danego procesu albo znajdujących się na styku procesów, gdzie mogą następować trudności w komunikacji.

Efektem powyższych działań jest ustalenie faktycznego przebiegu pracy i procesów, sprecyzowanie kto i z kim współpracuje oraz określenie czynności dodających oraz nie dodających wartości. Identyfikujemy również największe problemy w pracy danych osób. Po każdej serii fotografii odbywa się podsumowanie, gdzie spotykają się szefowie działów. Podobnie jak w przypadku obsługi maszyn, tak również w administracji dążymy do wypracowania standardów pracy na danym stanowisku, czyli określenia sposobów optymalnego postępowania pracowników, a także upraszczania czynności i przepływu informacji. Przez dwa lata, tj. 2013 i 2014, na bazie fotografii dnia pracy usprawniliśmy w tym zakresie 82 obszary.

|

Magazyn wysokiego składowania |

|

- Jakie są efekty prowadzenia działań TPM?

Powszechnie przyjętym wskaźnikiem efektywności wykorzystania maszyn produkcyjnych jest OEE. W ostatnich latach systematycznie go zwiększaliśmy - z 59% w roku 2013 do 66% w 2014. Największy wpływ na tę zmianę miał wzrost dostępności maszyn, co osiągnęliśmy przede wszystkim poprzez skrócenie czasów zatrzymań przeznaczonych na przeglądy. W omawianym okresie zmniejszyliśmy również udział czasu awarii w czasie dostępnym z 4,9% do 2,4%.

|

Efekty stosowania metodologii 5S |

|

W przemyśle przetwórstwa tworzyw sztucznych dobrym miernikiem efektywności pracy jest również zużycie energii elektrycznej. Energia to znaczący składnik kosztowy w produkcji i łatwo ją odnieść do wartości zużywanej na każdy kilogram przetworzonego tworzywa. W okresie od 2007 do 2014 roku udało się nam zmniejszyć jednostkowy wskaźnik zużycia energii o 28% - obecnie zużywamy około 870 Wh na kilogram surowca. Osiągnęliśmy to dzięki zmniejszeniu zużycia energii podczas czasów oczekiwania bez produkcji, zmniejszanie liczby braków i konieczności powtórnego przetwarzania produktów oraz minimalizacji parametrów technologicznych - tj. temperatur i ciśnień.

Za zmianę odpowiada też modernizacja parku maszynowego, gdzie wymieniliśmy część wtryskarek hydraulicznych na bardziej efektywne energetycznie wersje elektryczne. Te pierwsze zużywają nawet do 1 kWh na kilogram tworzywa, podczas gdy elektryczne to około 300 Wh. Efektem było zwiększenie przerobu wagowego tworzywa na godzinę o 43% w ciągu trzech ostatnich lat.

|

Zakład dysponuje wtryskarkami o sile zamknięcia do 1200 ton |

|

- Jakie macie przyszłe plany w zakresie wprowadzania technik lean?

Postępujemy zgodnie z zasadą ciągłego doskonalenia i wiele naszych działań ma charakter ciągły. W najbliższym czasie będziemy skupiali się m.in. na stworzeniu zespołów złożonych z pracowników liniowych, którzy podczas przezbrojeń maszyn mogliby dokonywać ich czyszczenia. Dodatkowo chcemy skrócić czasy trwania przeglądów poszczególnych maszyn za pomocą wdrażania tzw. małych kaizen. Chodzi tu o standaryzację i upraszczanie takich działań jak np. wymiana filtrów, otwieranie i zamykanie osłon, ułatwianie dostępu do maszyn za pomocą specjalnych podestów, itd. Planujemy również nagrywać filmy wideo podczas przeglądów wykonywanych przez służby utrzymania ruchu, a następnie, korzystając ze SMED, lepiej podzielić te zadania pomiędzy pracowników. Celem jest dodatkowe skrócenie czasów przestojów oraz zwiększenie wskaźnika OEE.

- Dziękujemy za rozmowę.