Przemysł 4.0, czyli oparcie procesów przemysłowych na zaawansowanych systemach przetwarzania danych, automatyzacji, Internecie Rzeczy i inteligentnych technologiach, to koncepcja coraz częściej przywoływana w kontekście konkretnych potrzeb biznesowych. Jest ona również odpowiedzią na problemy kadrowe i trendy w zakresie kastomizacji. Prezentujemy cztery raporty dotyczące stopnia wdrożenia czwartej rewolucji przemysłowej na rodzimym rynku, które opublikowane zostały w tym roku przez firmy branżowe.

1. PSI Polska: Gotowi na Przemysł 4.0

Najważniejsze wnioski:

- Ponad połowa przedsiębiorstw produkcyjnych w Polsce spotkała się z terminem czwartej rewolucji przemysłowej.

- Wiele z firm zaczęło już wdrażać rozwiązania technologiczne z omawianego obszaru.

- Firmy mają dosyć sprecyzowane potrzeby biznesowe oraz świadomość tego, które obszary ich działalności biznesowej wymagają optymalizacji.

- Istnieją bariery we wdrażaniu nowych technologii.

Chcąc poznać opinie przedstawicieli przedsiębiorstw produkcyjnych z Polski na temat Przemysłu 4.0 i nowych technologii, ale również ich potrzeby oraz wyzwania, firma PSI Polska przeprowadziła badanie rynkowe „Gotowość firm produkcyjnych do wdrożenia rozwiązań Przemysłu 4.0”, które objęło zasięgiem duże i średnie firmy produkcyjne. W jego ramach przeprowadzono wywiady telefoniczne z wykorzystaniem techniki CATI wśród osób decyzyjnych z 228 przedsiębiorstw działających w czterech sektorach: maszyn i urządzeń, samochodów i sprzętu transportowego, mebli oraz wyrobów z metalu.

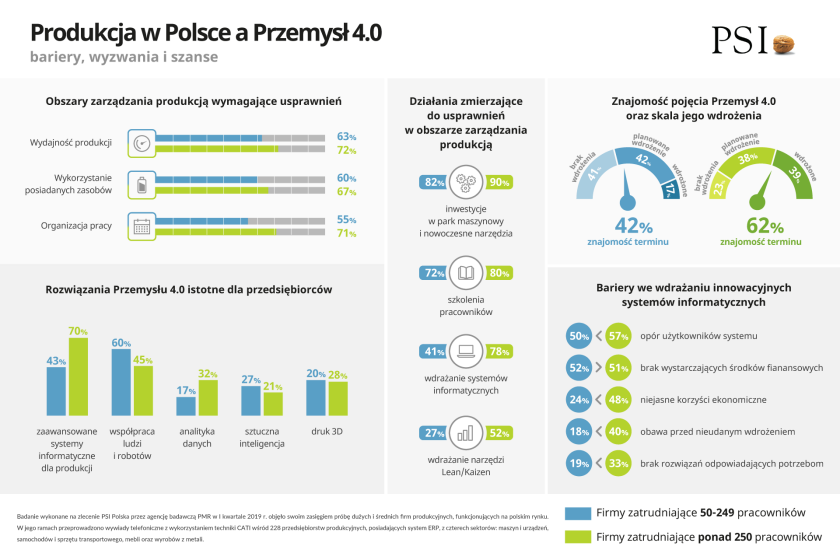

Im większa firma, tym lepsze przygotowanie

Jak wynika z badania, z terminem Przemysł 4.0 spotkała się ponad połowa firm (52%). Większą znajomość tej koncepcji wykazywali producenci duzi (62%) niż średni (41%). Aż 70% firm znających koncepcję Przemysłu 4.0 planowało, bądź już zaczęło, wdrażać rozwiązania będące jej elementem. Liderem były tu duże firmy, bo takie działania podjęło ponad 3/4 z nich (77%). Wśród średnich graczy wskaźnik ten wyniósł 59%, jednak obie grupy równie chętnie deklarowały wdrażanie tych technologii w przyszłości. Najbardziej entuzjastycznie do tego procesu podchodzili producenci maszyn i urządzeń (87%) oraz samochodów i sprzętu transportowego (70%).

Zaawansowane narzędzia IT: potrzebne, ale niezbyt często wdrażane

Zapytane o najbardziej strategiczne rozwiązania z obszaru Przemysłu 4.0, ankietowane firmy na pierwszym miejscu podawały zaawansowane systemy informatyczne – wskazało je 57% podmiotów ogółem, w tym aż 70% dużych firm. Był to także najpowszechniej już stosowany element tej koncepcji – takie systemy funkcjonowały w blisko co trzeciej firmie (29%) ogółem oraz w 41% dużych przedsiębiorstw. Najbardziej zainteresowane nimi były przedsiębiorstwa produkujące samochody i sprzęt transportowy (65% uznało je za strategiczne, a ponad 1/3 już je stosowała) oraz meble (67% uznało za strategiczne, przy czym tylko 19% planowało wdrażać je w najbliższym czasie).

Stosunkowo niewielki odsetek wdrożeń zaawansowanych rozwiązań informatycznych nie napawa jednak zbytnim optymizmem. Przemysł 4.0 wymaga zaawansowanych narzędzi IT, czego część przedsiębiorstw ma już całkiem dużą świadomość, jednak nie zawsze przekłada się ona na realne wdrożenia i zmiany.

Robotyka – tak, sztuczna inteligencja – niekoniecznie

Jako drugie kluczowe rozwiązanie z zakresu 4IR (czwartej rewolucji przemysłowej) firmy wskazały technologie umożliwiające współpracę ludzi i robotów. Ich wagę doceniło 52% badanych, 22% przedsiębiorstw już je zaimplementowała, a niemal 1/4 planowała je wdrożyć w ciągu najbliższych 2-3 lat. Rozwiązania te wydały się bardziej perspektywiczne dla średnich firm (60% wskazań). Na robotyzację najchętniej stawiali producenci maszyn i urządzeń – 64% z nich określiło tę technologię jako priorytetową. Co zaskakujące, ponad 1/4 z nich (27%) już korzystała z rozwiązań umożliwiających współpracę ludzi i robotów, a ponad 1/3 planowała je wdrażać w przeciągu 2-3 lat.

Zastanawiająca jest jednocześnie niska pozycja innych obszarów Przemysłu 4.0. Sztuczną inteligencję za strategiczne rozwiązanie uznawało 24% badanych, a technologie Big Data jedynie 8%. Jeszcze gorzej wyglądała sytuacja w obszarze implementacji tych technologii – ich wykorzystanie deklarowało odpowiednio 1% i 4% firm. W erze, w której sztuczna inteligencja pojawia się już w wielu aspektach naszego życia – choćby w codziennie używanych przez nas smartfonach, pomijanie tego istotnego trendu wydaje się być dużym zaniedbaniem.

Zwiększać wydajność, wykorzystywać zasoby

Przedsiębiorstwa produkcyjne zapytane o obszary wymagające największych usprawnień wskazywały na wydajność produkcji (67%), wykorzystanie zasobów (63%) oraz organizację pracy (63%), przy czym to duże firmy częściej deklarowały wyższą konieczność optymalizacji. Wyjątkiem była poprawa jakości, którą częściej postulowali średni producenci. Najczęściej konieczność usprawnień zgłaszali producenci mebli: ponad 3/4 z nich dostrzegało wagę optymalizacji przepływu informacji pomiędzy działami, a 72% – poprawy organizacji pracy oraz usprawnień w obszarze kadr. Największą konieczność podnoszenia wydajności produkcji deklarowali producenci wyrobów metalowych (76%) oraz maszyn i urządzeń (75%). Tak wysoki odsetek ponownie świadczy o tym, że przedsiębiorcy wiedzą o konieczności wdrożenia zmian, jednak wciąż stoją przed wcieleniem ich w życie.

Główne bariery wdrożeniowe

Dużym optymizmem mogą napawać deklarowane plany inwestycji w nowe technologie. 60% wszystkich badanych firm wdrażało lub planowało wdrożyć systemy IT, przy czym duże firmy produkcyjne częściej niż średnie deklarowały inwestycje w systemy informatyczne w celu optymalizacji produkcji (78% do 41%). Największą motywacją do wdrażania nowych technologii dla ankietowanych firm była chęć zwiększania wydajności produkcji – w ujęciu ogólnym ten czynnik za najważniejszy przy podejmowaniu decyzji zakupu nowych rozwiązań uznało 59% badanych producentów, przy czym prym wiodły tu duże firmy produkcyjne, a w podziale na branże – wytwórcy maszyn i urządzeń. Dla nieco mniejszego odsetka, bo dla 55%, najważniejsza była kwestia obniżania kosztów – ten czynnik miał większy priorytet dla średnich producentów, a w kontekście branżowym: dla firm wytwarzających meble.

Najczęściej wskazywaną barierą we wdrażaniu innowacyjnych rozwiązań był opór użytkowników – ponad połowa (53%) ankietowanych uznała ten czynnik za największy hamulec we wdrażaniu technologii. Producenci wskazywali również na kwestie finansowe – brak wystarczających środków znalazł się na 2. miejscu wśród barier. Duże firmy zdecydowanie częściej niż średnie przeszkód we wdrożeniach nowoczesnych technologii upatrywały w niemożności ustalenia jasnych korzyści finansowych (48 do 24%) oraz w obawach przed ich nieudanym wdrożeniem (40 do 18%). Ograniczenia finansowe były najczęstszą obawą producentów samochodów (64%), a opór użytkowników – wytwórców maszyn i urządzeń.

2. Siemens / MPiT / KANTAR: Otwarci na Smart Industry, ale czy świadomi?

Najważniejsze wnioski:

- Większość inżynierów uważa, że kadra techniczna powinna przyjąć na siebie odpowiedzialność związaną z rolą lidera zmian w przedsiębiorstwach produkcyjnych.

- Zdaniem pracowników małych i średnich przedsiębiorstw przemysłowych wykonujących zawód inżyniera, to właśnie ich profesja zyska na znaczeniu i nadawać będzie ton przemianom wspierającym konkurencyjność ich firmy na rynku.

W pierwszej połowie 2019 roku firma Siemens we współpracy z Ministerstwem Przedsiębiorczości i Technologii zakończyła kompleksowe badanie „Smart Industry Polska 2019”. Zostało ono przeprowadzone przez firmę KANTAR Polska w grupie kadry inżynierskiej pracującej w firmach z sektora MŚP zlokalizowanych na terenie Polski. Osią badania i prezentowanych wniosków jest właśnie ujęcie tematu z perspektywy inżynierów różnorodnych branż.

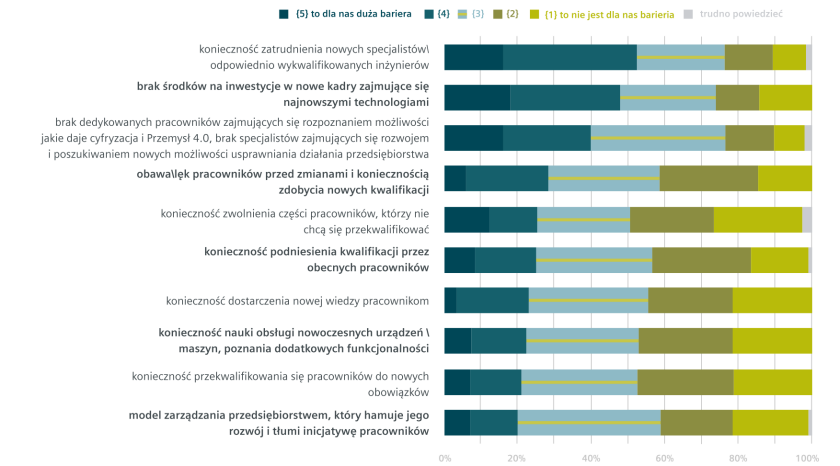

Kompetencje wymagane przez Przemysł 4.0

Większość zakładów produkcyjnych jest intencjonalnie otwarta na transformację cyfrową. Jedynie 5% badanych stwierdziło, że w ich firmach nie przewidziano modernizacji procesów wykorzystywania danych, sposobu komunikacji itp., mającej na celu sięganie po pełnię możliwości, jakie oferują technologie cyfrowe. Inżynierowie nie upatrują jednak w rewolucji cyfrowej nadejścia radykalnych zmian na poziomie indywidualnych wymagań czy wyzwań, jakim będą musieli sprostać. Nie odczuwają też, ażeby zmiany mające na celu przeprowadzenie transformacji wpływały znacząco na oczekiwania, jakie pracodawca stawia czy będzie stawiał pracownikom, dotyczące – przykładowo – kompetencji cyfrowych.

Z jednej strony może to oznaczać wiarę w posiadane już kompetencje lub przekonanie o zdolnościach do łatwego i szybkiego nabywania nowych. Z drugiej zaś nie da się wykluczyć, że część inżynierów nie jest jeszcze w pełni świadoma, jakiego rodzaju nowe kwalifikacje okażą się niezbędne w sytuacji pełnej transformacji cyfrowej.

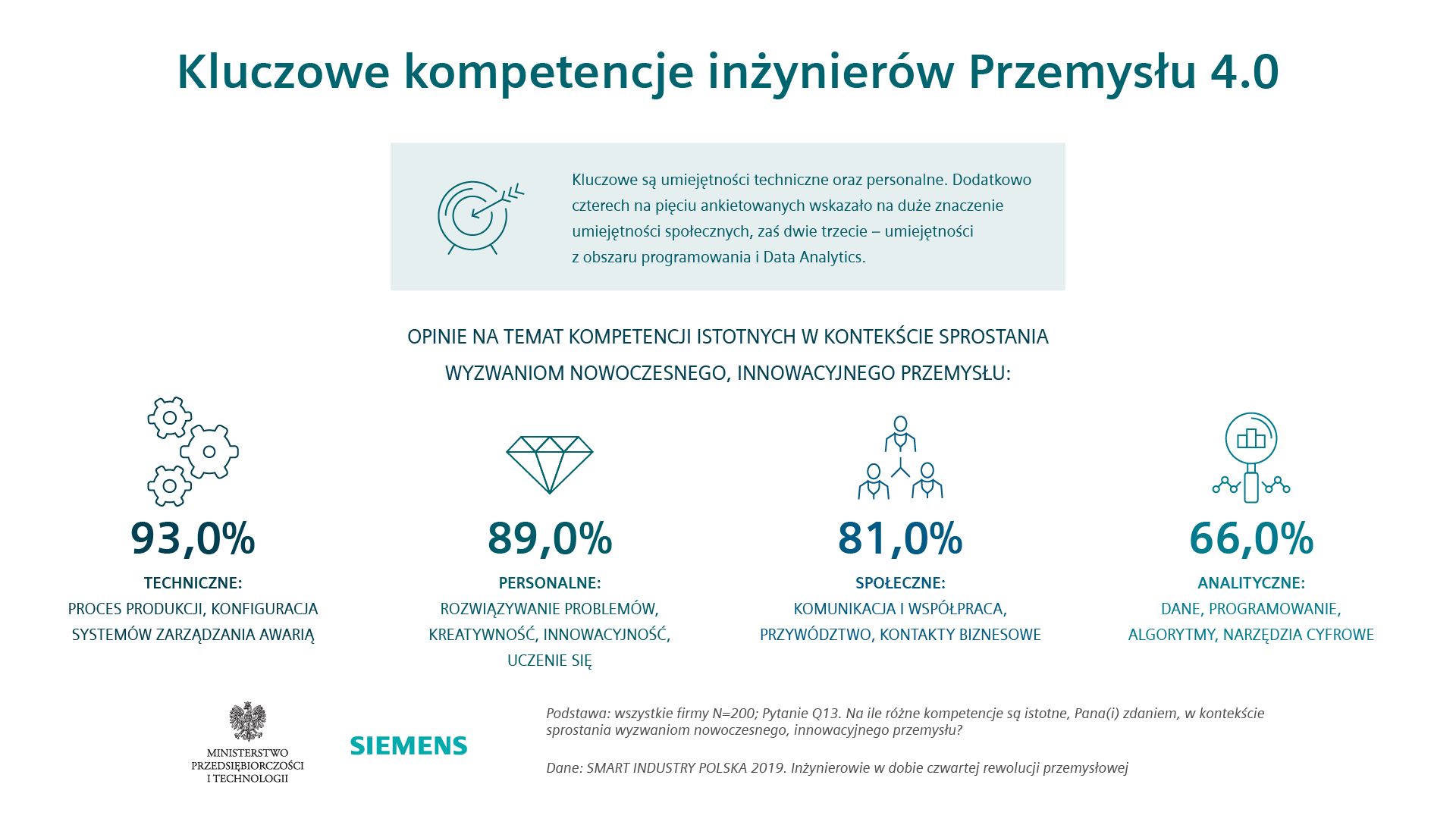

Spośród różnych kompetencji inżyniera, pracownicy za najistotniejsze uznali umiejętności techniczne, wymagające znajomości i zrozumienia przebiegu procesu produkcji (93% wskazań). Niewiele niżej uplasowały się zdolności personalne (89%), na które składają się: myślenie analityczne, rozwiązywanie problemów, jak również osobiste przymioty, takie jak gotowość do ciągłego uczenia się. Ponad 80% respondentów uznała za zdecydowanie ważne lub raczej istotne umiejętności społeczne, związane z komunikacją i współpracą z innymi osobami, rozumieniem ich potrzeb, przywództwem oraz nawiązywaniem i utrzymywaniem kontaktów biznesowych.

Perspektywa transformacji profesji inżyniera i przejęcia roli przywódcy zmian jest bardziej oczywista dla przedstawicieli tego zawodu z krótszym stażem pracy. Wśród najmłodszych respondentów odsetek spodziewających się ewolucji wyniósł aż 84%. Jednak także dla inżynierów z dłuższym stażem zmiana w kompetencjach łączących się z zawodem inżyniera wydaje się być nieuchronna (65% wskazań).

Kreatywność i korzystanie z potencjału załogi

Już obecnie w profesję inżyniera nierozłącznie wpisane są oczekiwania kreatywnego podchodzenia do zagadnień, znajdowania nowych rozwiązań. 70% inżynierów deklaruje, że w firmach, w których pracują, oczekuje się od nich zgłaszania nowych pomysłów dotyczących technologii produkcji lub wykorzystywania rozwiązań cyfrowych oraz przedstawiania propozycji innowacji produktowych. Ponad 60% badanych twierdzi, że od inżynierów oczekuje się kreatywności, także jeśli chodzi o kwestie zarządzania komunikacją i informacją w firmie. Może to stanowić przesłankę do wyrażanego wcześniej przez większość inżynierów przypuszczenia o spodziewanych zmianach w charakterze wykonywanego zawodu. Warto odnotować, że oczekiwanie kreatywności było niemal równie często wzmiankowane przez starszych i młodszych inżynierów.

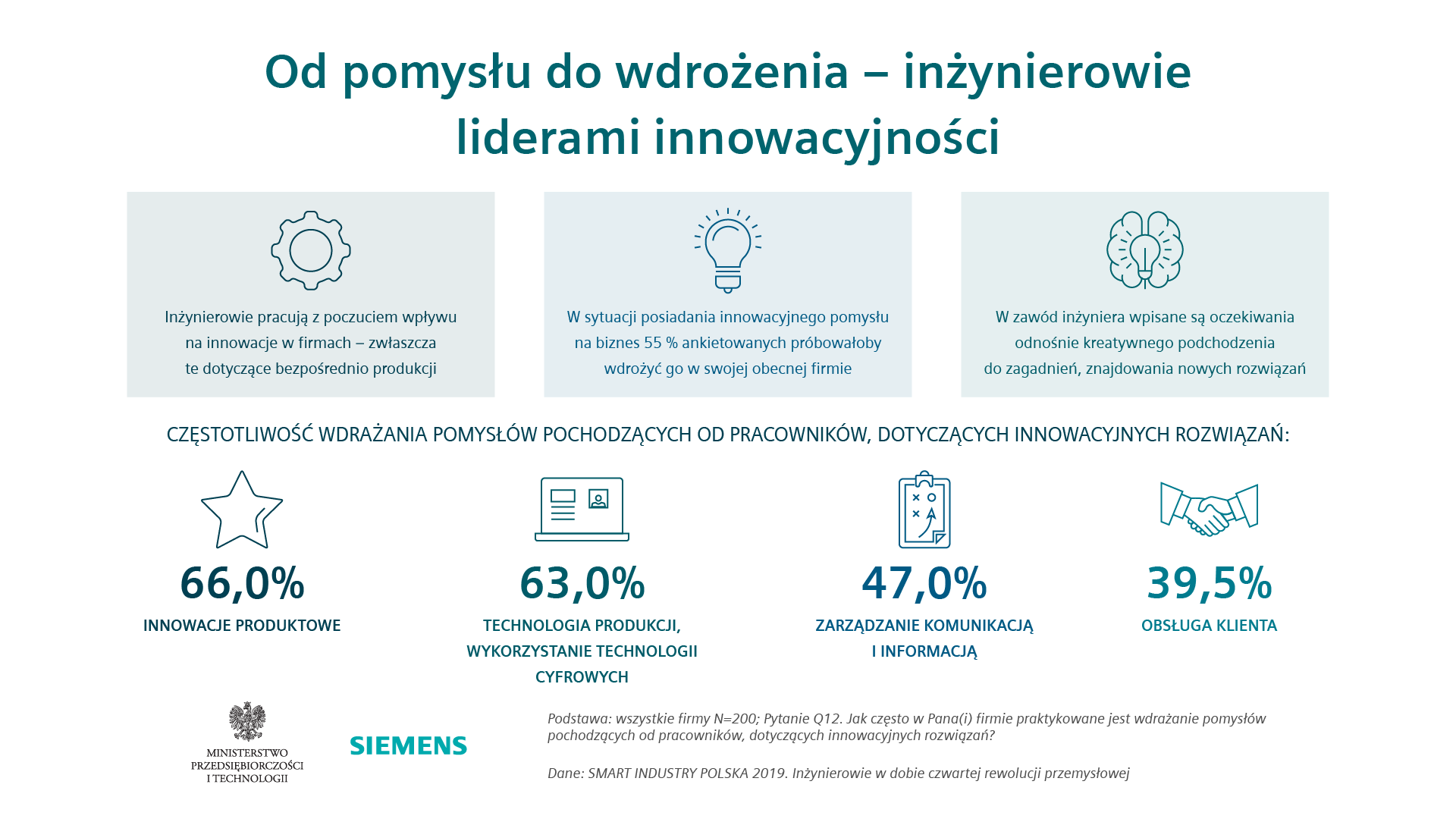

Większość inżynierów uważa, że w ich firmach innowacyjne pomysły pracowników są zazwyczaj wdrażane. Dotyczy to w największym stopniu innowacji produktowych (66%) oraz technologii produkcji i cyfryzacji (63%). Mniej niż połowa badanych (47%) skłonna była przyznać, że na wdrożenie mogą liczyć pomysły dotyczące zarządzania komunikacją i informacją w firmie, a mniej niż 40% była tego zdania na temat pomysłów z zakresu obsługi klienta. Pokazuje to, że inżynierowie mają poczucie wpływu na innowacje w swoich firmach, zwłaszcza te, które dotyczą bezpośrednio produkcji.

Znaczny odsetek (37,5%) przedsiębiorstw prowadzi już wyspecjalizowane działy poświęcone zarządzaniu zmianami i wdrażaniu innowacji. Ma to zdecydowanie częściej miejsce w firmach średnich. Jednocześnie w nieomal połowie firm (49,5%) zarządzanie zmianą, inicjowanie i wdrażanie innowacyjnych rozwiązań ma charakter spontaniczny i zajmują się tym osoby nieprzypisane do konkretnego działu. Dominującą wciąż strategią wdrażania innowacji w firmach jest bowiem podejmowanie działań doraźnych, podyktowanych aktualnymi potrzebami i realizowanych w zakresie bieżących możliwości. Działania systemowe zadeklarowało jedynie 19,5% badanych.

Firmowe dokształcanie się i źródła wiedzy

W badaniu „Smart Industry Polska 2019” na potrzebę dokształcania się najczęściej wskazywano w odniesieniu do umiejętności technicznych (71%), w następnej kolejności osobistych (57%), związanych z zarządzaniem danymi (55%) oraz społecznych (52%). Potrzeba dokształcania w zakresie umiejętności technicznych częściej wskazywana była przez młodszych respondentów.

Z badań wynika, że źródłem wiedzy w organizacji są przeważnie pracownicy z dłuższym stażem. Wśród sposobów jej przekazywania wymieniane były szkolenia, które często przyjmują formę nieformalnych porad ze strony bardziej doświadczonych pracowników (61%), a dopiero w następnej kolejności – szkolenia w formie zinstytucjonalizowanej, podczas których inżynierowie z dłuższym stażem dzielą się wiedzą z innymi pracownikami (50%).

Edukacja nie nadąża?

Bariery rozwoju Przemysłu 4.0 mają związek przede wszystkim z dostępem do adekwatnie wykształconych kadr. Jest to zrozumiałe w obliczu dużych oczekiwań, co do interdyscyplinarnych kompetencji, stawianych inżynierom. Jednak ponad 50% respondentów uznało obecny system edukacji za niedostosowany do wymogów innowacyjnego przemysłu. Gorszego zdania są w tym względzie starsi stażem inżynierowie, co może świadczyć o ich rozczarowaniu poziomem przygotowania absolwentów rozpoczynających ścieżkę zawodową.

Już obecnie od inżynierów oczekuje się umiejętności interdyscyplinarnych. Wyróżnikiem kompetencji przyszłości jest powiązanie umiejętności technicznych (których nabycie wymaga solidnej edukacji), przymiotów charakterologicznych (trudniejszych do wyćwiczenia) i umiejętności miękkich, których trzeba uczyć się z zastosowaniem innych strategii niż te obowiązujące w odniesieniu do wiedzy ścisłej.

Również firmy, świadome wagi, jaka leży w kompetencjach i wiedzy, robią wiele w kierunku jej internalizacji i zapewniania retencji. Głównie dzieje się to na drodze szkoleń młodej kadry, ale również dzięki opracowywanej, sformalizowanej dokumentacji. Trzeba też zauważyć, że w strategię zatrzymywania wiedzy jest wpisane wykorzystanie platform on-line – choć stanowią one element strategii działania wielu firm rzadziej niż szkolenia czy dokumentacja, jako że wskazywane były przez 30-50% inżynierów.

3. IDG/ABB: Brak strategii i liderów 4.0

Najważniejsze wnioski:

- Polskie przedsiębiorstwa znajdują się dopiero na początku drogi ku Przemysłowi 4.0 – innowacyjność i stopień zaawansowania procesów są niskie, a planem wskazującym wizję i cele działań dysponuje zaledwie kilkanaście procent przedsiębiorstw.

- Esencją Przemysłu 4.0 jest zaawansowana analiza danych oraz ich wykorzystanie w procesie zarządzania przedsiębiorstwem.

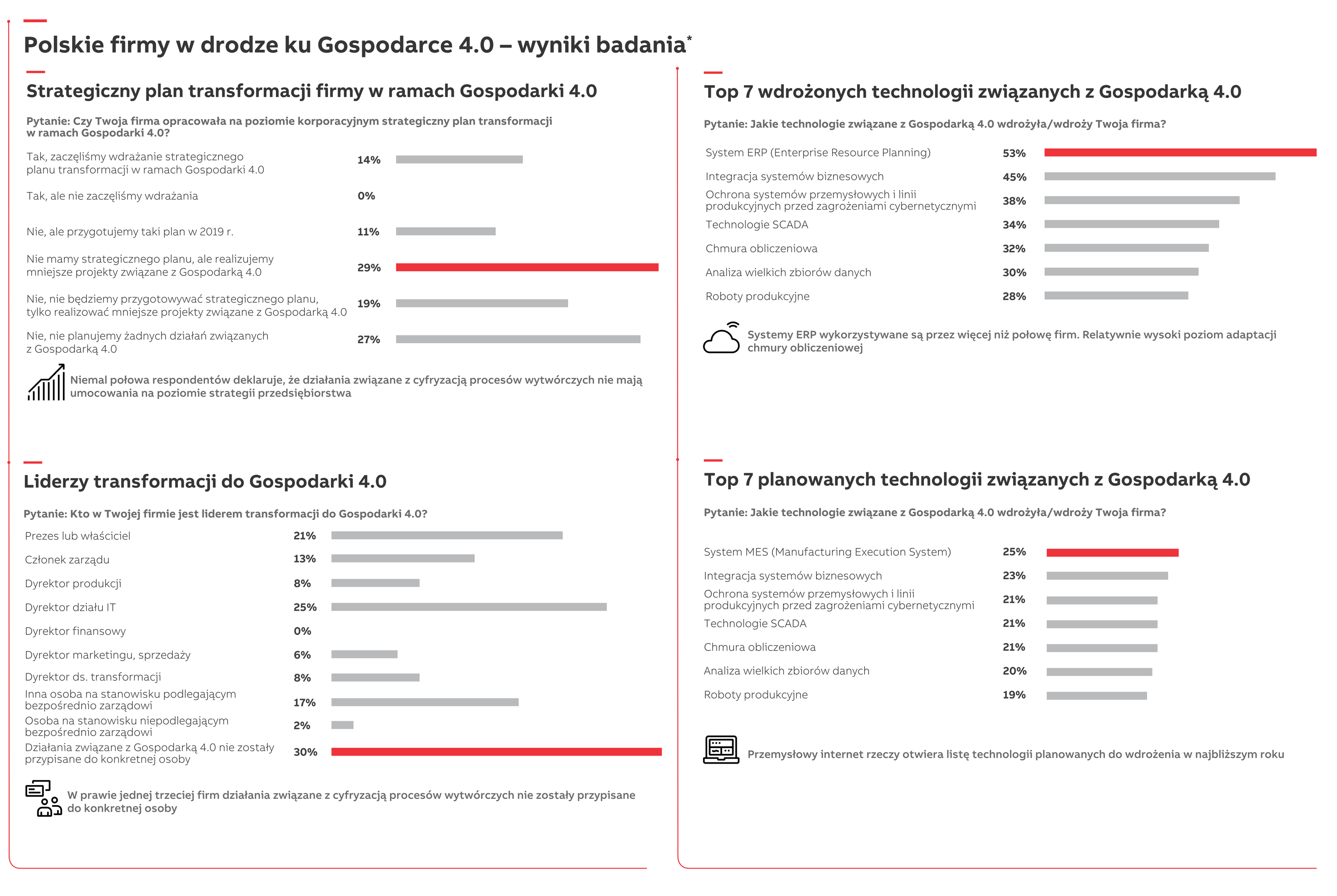

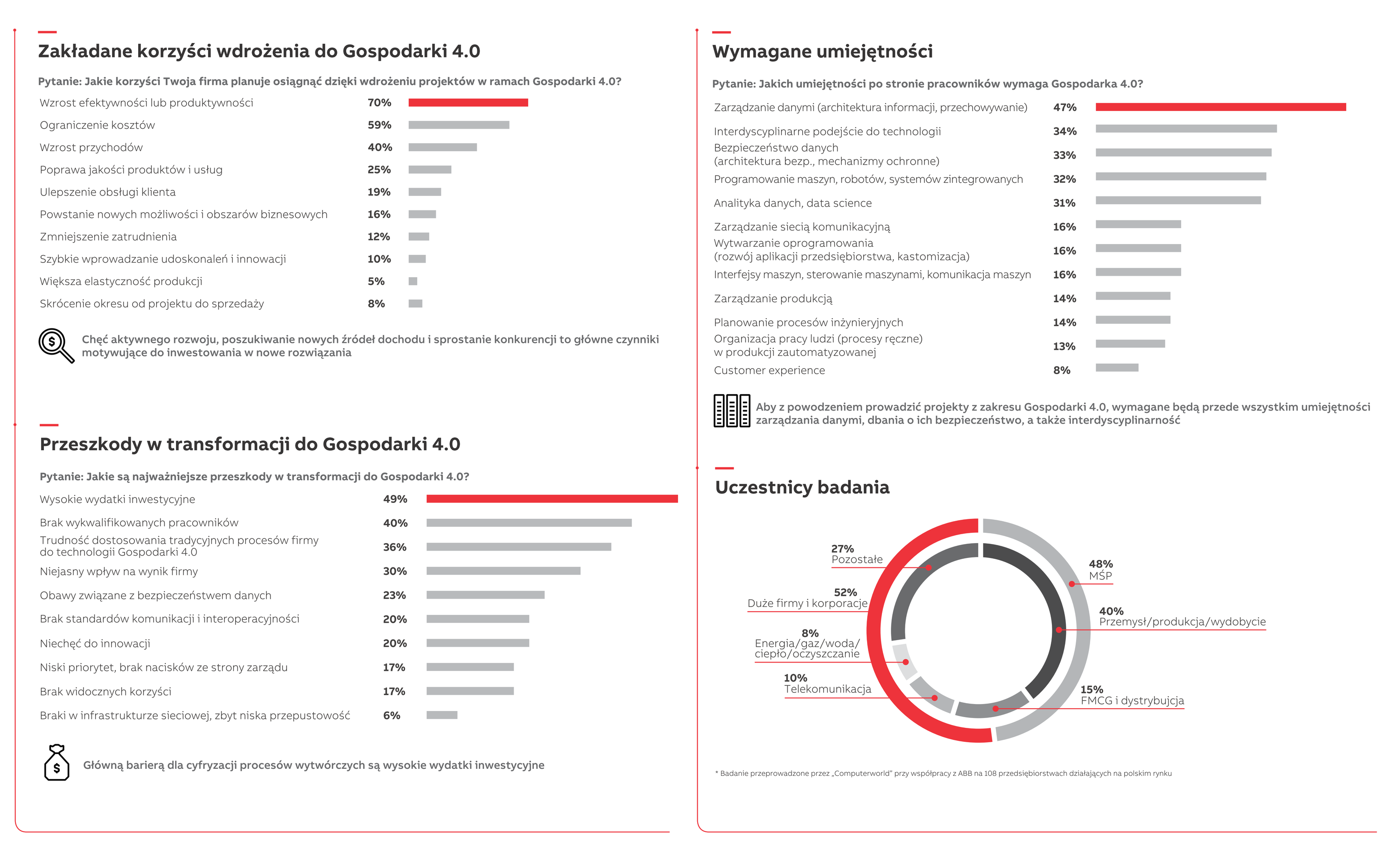

W badaniu „W drodze ku Gospodarce 4.0”, które w partnerstwie z firmą ABB zostało przeprowadzone przez IDG – wydawcę magazynu Computerworld, wzięło udział 108 respondentów wywodzących się z przedsiębiorstw działających na polskim rynku. 48% podmiotów pochodziło z sektora małych i średnich przedsiębiorstw, podczas gdy pozostałe 52% stanowiły duże firmy i korporacje, zatrudniające powyżej 250 pracowników. Najliczniej reprezentowane były firmy z sektora przemysłu, produkcji i wydobycia (40%), FMCG i handlu (15%), telekomunikacji (10%) oraz szeroko rozumianej branży użyteczności publicznej (8%).

Plan? A może jakoś to będzie...

Z badania wynika, że zaledwie 14% przedsiębiorstw ma opracowany strategiczny plan transformacji dla działań w ramach Gospodarki 4.0 i zaczęło wdrażać go w życie. Niemal połowa (48%) deklaruje, że działania związane z cyfryzacją procesów wytwórczych nie mają umocowania na poziomie ich własnej strategii, choć prowadzone są w tym obszarze jakieś mniejsze projekty. I co najbardziej niepokojące – więcej niż co czwarta firma (27%) nie zamierza prowadzić żadnych działań związanych z szeroko pojętą Gospodarką 4.0.

Mieć plan to podstawa. Z przeprowadzonych badań wynika zaś, że 19% polskich przedsiębiorstw w ogóle nie zamierza przygotować planu strategicznego. Zdaniem ekspertów silne umocowanie działań na poziomie strategicznego planu transformacji może decydować o sukcesie projektów związanych z cyfryzacją i automatyzacją. Jednocześnie strategia takiej transformacji powinna jasno wskazywać odpowiedzialność konkretnych osób. Okazuje się jednak, że blisko co trzecia firma (30%) nie wyznaczyła osoby, która byłaby odpowiedzialna za działania w obszarze wspomnianych zmian.

Efektywnie wykorzystać dane

Koszty pracy rosną, co powoduje, że firmy muszą zwracać coraz większą uwagę na efektywność produkcji i pracy, które powinny być wspierane w coraz większym stopniu przez robotyzację i automatyzację. Choć z badania można wysnuć co najmniej kilka pesymistycznych wniosków, to zdaniem ekspertów przyszłość wcale nie musi rysować się w ciemnych barwach. Całkiem bowiem możliwe, że polski sektor przemysłowy pójdzie drogą branży finansowej czy telekomunikacyjnej. Ponieważ były one zapóźnione w momencie rozpoczęcia transformacji, więc gdy już przystąpiły do modernizacji, wdrożyły najnowsze rozwiązania i dzisiaj są w europejskiej czołówce, jeśli chodzi o digitalizację i dostępność usług.

- Esencją Przemysłu 4.0 jest zaawansowana analiza i interpretacja danych oraz ich wykorzystanie w procesie zarządzania przedsiębiorstwem. Nie zaskakuje zatem wysoki wynik przy takich stanowiskach, jak prezes czy członek zarządu, gdy mowa o liderach transformacji – podkreśla Przemysław Zakrzewski, dyrektor Polskiego Centrum Rozwoju Oprogramowania ABB. - Na pierwszy rzut oka dziwić może brak osób odpowiedzialnych za realizację, ale pamiętajmy, że kompetencje to jedno z największych wyzwań stawianych transformacji cyfrowej. Szukamy różnych rozwiązań i ciągle uczymy się tego, jak wyszkolić lidera wskazującego drogę w ramach inteligentnego przemysłu – dodaje.

4. Autodesk: Innowacyjność i szanse

Najważniejsze wnioski:

- Dla większości uczestników badania idea czwartej rewolucji przemysłowej jest istotnym tematem.

- Czynnikiem determinującym przewagę konkurencyjną przedsiębiorstw stanowi przede wszystkim innowacyjność.

- Cyfryzacja jest nieuchronna.

Przemysł 4.0 to koncepcja, która zmienia sposób funkcjonowania przedsiębiorstw. Stanowi połączenie trzech elementów: świata rzeczywistego maszyn produkcyjnych, świata wirtualnego, a także technologii informacyjnych. W odróżnieniu od poprzednich rewolucji przemysłowych, ta postępuje w o wiele szybszym tempie. Wynika to z faktu, że każda nowa technologia daje początek nowszej, jeszcze sprawniejszej.

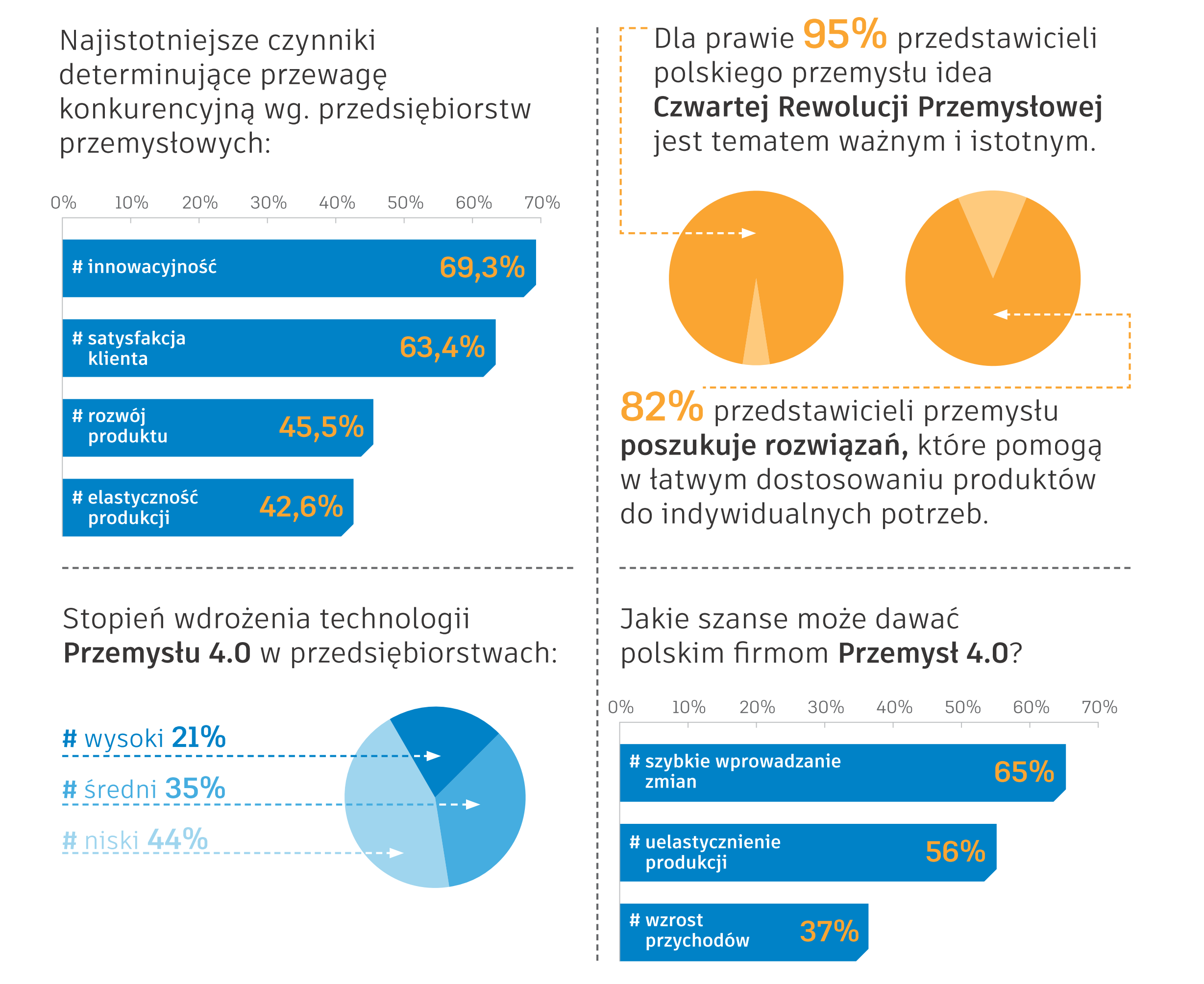

Zachodzące zmiany wyraźnie dostrzegają firmy przemysłowe, które uczestniczyły w konferencji „Innowacje 4.0 – Przyszłość Tworzenia” zorganizowanej przez Autodesk. Aż 94,1% respondentów badania przeprowadzonego w trakcie wydarzenia uznało czwartą rewolucję przemysłową za ważny dla nich temat.

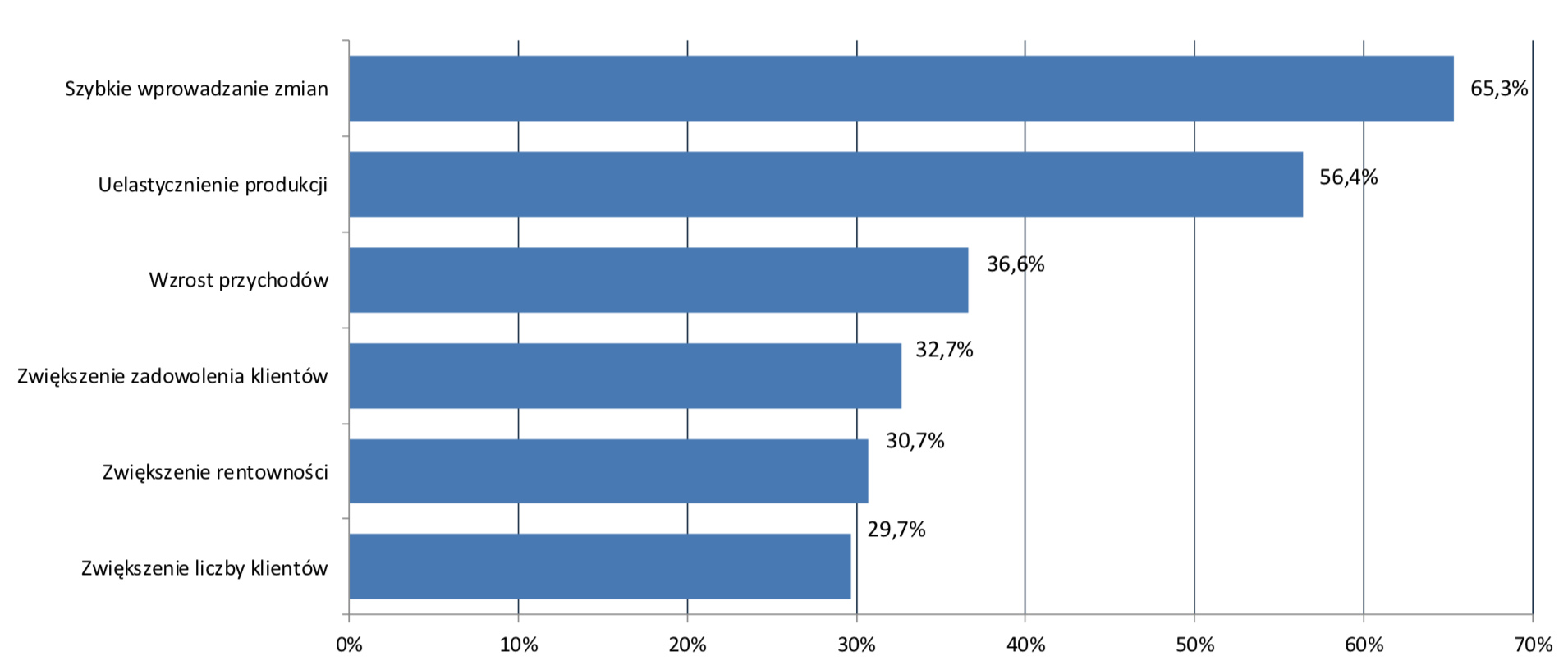

Podczas spotkania uczestników zapytano o szanse, jakie może dawać ich przedsiębiorstwom Przemysł 4.0. Niemal 2/3 respondentów oczekuje „szybkiego wprowadzania zmian”, a ponad połowa „uelastycznienia produkcji”. We wprowadzeniu rozwiązań zgodnych z czwartą rewolucją przemysłową firmy dostrzegają też możliwość wzrostu przychodów (36,6%). Niemal co trzeci badany spodziewa się zaś większego zadowolenia klientów oraz wzrostu rentowności prowadzonej działalności.

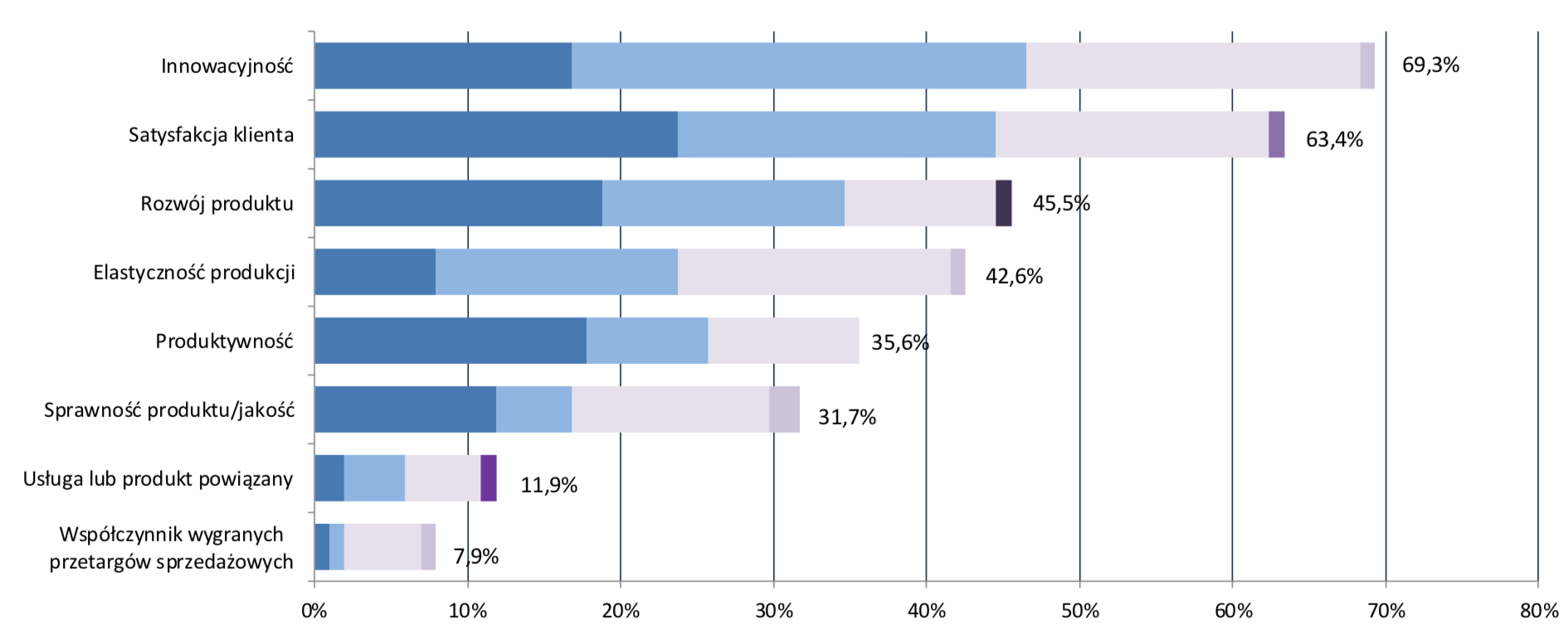

Dla uczestników konferencji najistotniejszymi czynnikami determinującymi przewagę konkurencyjną były innowacyjność (69,3%), satysfakcja klienta (63,4%), a także rozwój produktu (45,5%) i elastyczność produkcji (42,6%).

Cyfryzacja procesów przemysłowych oraz biznesowych jest nieuchronna. Polskie firmy przemysłowe stoją przed szansą dynamizacji biznesu. Warto podkreślić, że tylko nieliczni uczestnicy konferencji poproszeni o ocenę stopnia wdrożenia technologii Przemysłu 4.0 w swoich firmach określili go jako wysoki (7,9% badanych), bądź ponadprzeciętny (12,9% badanych). Najwięcej respondentów (34,7%) określiło stopień wdrożenia jako średni.