Co wyróżnia druk 3D?

Wytwarzanie przyrostowe ma kilka cech wyróżniających je z dotychczasowych metod produkcji. Zapewnia możliwość drukowania skomplikowanych części bez konieczności ponoszenia kosztów form czy długotrwałej obróbki, pozwala wykorzystywać różnorodne materiały i produkować w zróżnicowanych wolumenach począwszy od jednej sztuki. Dodatkowo umożliwia produkcję zdalną - projekt może być przesłany w dowolne miejsce na świecie (a nawet na orbitę) i tam przybrać formę gotowego wyrobu.

Powyższe cechy okazały się być wyjątkowo korzystne w kontekście pandemii, kiedy nastąpił krytyczny brak medycznego sprzętu ochrony osobistej. W odpowiedzi na to wiele organizacji i osób prywatnych rozpoczęło wytwarzanie części masek, przyłbic i podobnych elementów, bazując na wymianie informacji w sieci oraz współdzielonych plikach STL. Możliwość szybkiej produkcji pozwoliła na ekspresowe wytwarzanie prototypów, a także wyposażanie szpitali i innych jednostek w niezbędne wyroby.

Dlaczego wytwarzanie przyrostowe jest coraz popularniejsze?

Sprzęt ochrony osobistej to dopiero część historii. Produkcja przyrostowa dała możliwości produkcji na zlecenie, zdecentralizowanej i umożliwiającej uzupełnianie braków wynikających z problemów z ciągłością łańcuchów dostaw. I dotyczyło to nie tylko pojedynczych sztuk, ale większych wolumenów. Wytwarzanie addytywne coraz częściej jest bowiem uzupełnieniem tradycyjnej produkcji w dużej skali. Według raportu firmy Essentium liczba przedsiębiorstw drukujących komponenty w wolumenach dziesiątków i setek tysięcy sztuk wzrosła w ciągu ostatniego roku z 7% do 14%. Firm korzystających z druku 3D w mniejszej skali (ale nadal produkcyjnej) jest znacznie więcej. Dodatkowo, według innego badania przytaczanego przez Design World, aż dwie na trzy firmy już używające metod produkcji addytywnej zwiększyły wielkość takiej produkcji, tak aby zrównoważyć braki powstające w łańcuchach dostaw.

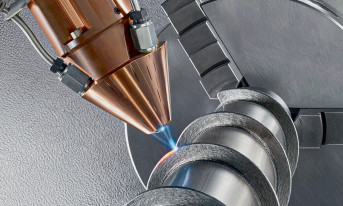

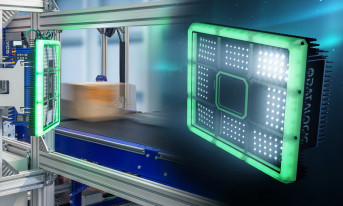

Do powyższego dochodzą postępy w zakresie technologii produkcji przyrostowej. Dzisiaj druk 3D nie dotyczy tylko hobbystów robiących drony czy samochody wyścigowe i nie tylko firm produkujących elementy z tworzyw sztucznych. Jest on również dostępny dla producentów części z metali i innych, specyficznych materiałów. Przykładami są: rozwój technik FFF dla elementów metalowych oraz możliwość druku z wykorzystaniem bardzo wytrzymałych i jednocześnie lekkich materiałów kompozytowych. Zwiększa się również funkcjonalność oprogramowania umożliwiającego efektywne planowanie oraz wytwarzanie projektów. Finalnie całość domyka norma PN-EN ISO/ASTM 52901:2019-01, która zawiera opis wymagań dotyczących części produkowanych w procesach wytwarzania przyrostowego, jednocześnie standaryzując obszary zamawiania i kontroli tego typu komponentów.

Jeszcze przed pandemią rynek druku 3D w Europie rozwijał się w tempie ponad 15% rocznie, wchodząc w kolejne nisze, w tym również w przemyśle produkcyjnym. O ile dawniej dotyczył on głównie prototypowania, ewaluacji podzespołów, ew. wytwarzania narzędzi i form, o tyle dzisiaj jest to pełnoprawna metoda produkcyjna obejmująca szeroki wachlarz materiałów i aplikacji. Jej zastosowania dotyczą produktów dla motoryzacji, lotnictwa i medycyny oraz kolejnych dochodzących tu branż. Druk 3D to bowiem nie tylko unikatowa możliwość wytwarzania w modelu "high mix - low volume", ale też droga do masowej kastomizacji, o której od lat mówi się w przemyśle produkcyjnym.

Zbigniew Piątek