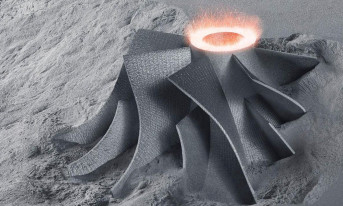

W ramach inicjatywy Shift2Rail działa między innymi projekt Run2Rail, którego celem jest zbadanie możliwości zastosowania w pociągach lżejszych i trwalszych części. Zespół Run2Rail ma szansę udowodnić, że metody druku 3D i materiały kompozytowe mogą być wykorzystane do projektowania pociągów, które są bardziej niezawodne, lżejsze, mniej niszczące tor, bardziej komfortowe i mniej hałaśliwe niż wytwarzane tradycyjnymi metodami.

Transport pod znakiem innowacji

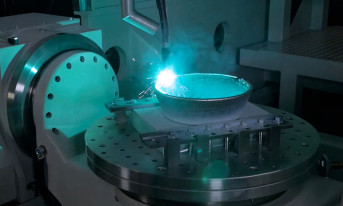

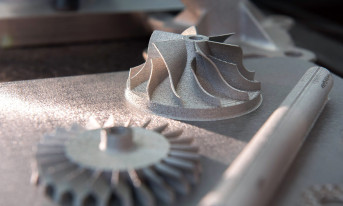

W ciągu ostatnich kilku lat nowe metody produkcji i materiały - takie jak druk 3D i włókna węglowe - zyskały ogromną popularność i znalazły zastosowanie w prawie każdej branży, przede wszystkim lotniczej oraz motoryzacyjnej. Teraz mogą zmienić sposób w jaki konstruowane są pojazdy szynowe. Materiały, z których można drukować, są bowiem wciąż ulepszane i z roku na rok wytrzymalsze, a tendencja do ich stosowania wydaje się być coraz mocniejsza.

Druk 3D wykorzystywany jest głównie do prototypowania oraz wytwarzania części zamiennych i elementów niestandardowych. Dzięki możliwości szybkiego wyprodukowania bardzo dokładnie odwzorowanych części pojazdów szynowych firmy oszczędzają czas i redukują koszty. Nie muszą magazynować części zamiennych, mogą natomiast na żądanie wydrukować dowolny komponent - często także niestandardowy i dopasowany do indywidualnych potrzeb.

Pociągi z drukarki 3D

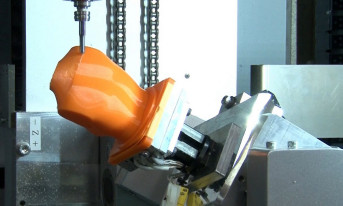

Pierwsze próby wykorzystania druku 3D w transporcie kolejowym ujrzały już światło dzienne. Angel Trains, firma zajmująca się wynajmem taboru kolejowego, wyprodukowała w technologii druku 3D spełniające wszelkie standardy komponenty wnętrza pociągu. Podłokietnik, uchwyt i stół z oparciem zostały już zatwierdzone do użytku. Głównym celem tego projektu jest produkcja części zamiennych, obniżenie kosztów taboru i dłuższa eksploatacja pojazdów.

Siemens stosuje technologię druku 3D do wytwarzania niestandardowych komponentów tramwajowych. Dzięki czemu czas ich dostawy skraca się z tygodni do dni. Klienci firmy mogą składać zamówienia na takie części online. Do tej pory wydrukowane zostały między innymi podłokietniki fotela motorniczego i osłony obudowy sprzęgu do tramwajów Combino działających w Ulm.

General Electric zapowiada, że do 2025 roku zastosuje technologię wytwarzania addytywnego do produkcji 250 elementów lokomotyw. Firmie zależy nie tylko na skróceniu czasu produkcji, ale też na wyeliminowaniu części złożonych ze zbyt wielu składowych. Wymiennik ciepła silnika ma na przykład 2000 indywidualnych podzespołów, połączeń lub spawów. Wszystkie one stanowią potencjalne obszary awarii, które mogłyby zniknąć dzięki drukowi 3D i produkcji bardziej zwartych i tym samym mniejszych komponentów.

Jak widać, choć branża kolejowa dopiero zaczyna dostrzegać możliwości druku 3D, przykładów jego zastosowania jest w niej coraz więcej.

Źródło: 3DGence