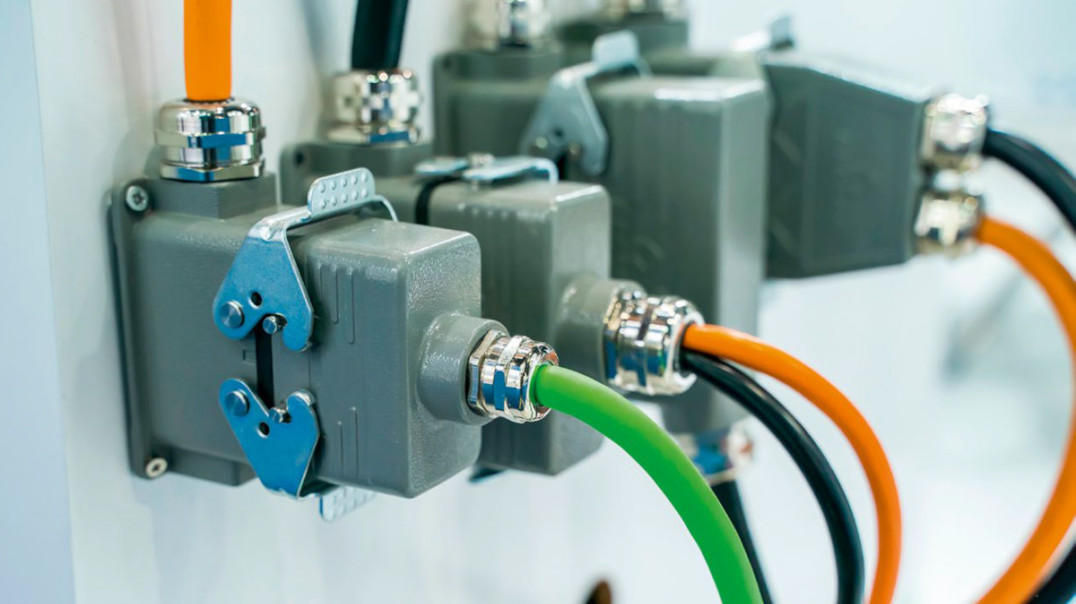

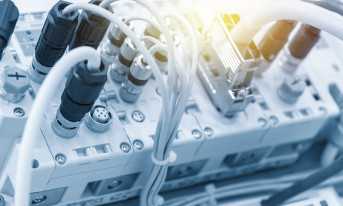

Od złączy przemysłowych oczekuje się, by pozwalały na szybką, pewną instalację i wymianę urządzeń, minimalizując – a najlepiej eliminując – ryzyko błędów montażowych i awarii. Mają one być wykonane z trwałych materiałów, odporne na warunki środowiskowe (pył, wilgoć, wibracje), zapewniając stabilność oraz bezpieczeństwo przesyłu sygnałów i mocy. Z myślą o różnorodnych gałęziach przemysłu opracowano wiele typów złączy.

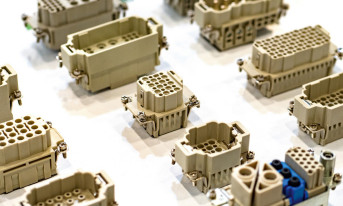

Są wśród nich np. wersje modułowe, wodoszczelne (hermetyczne) lub z dodatkową ochroną do środowisk najbardziej wymagających albo też złącza push-pull, tzw. zrywalne, z możliwością szybkiego oraz bezpiecznego łączenia i rozłączania. Jedne z najważniejszych stanowią złącza typu heavy-duty, zaprojektowane do pracy w warunkach dużych obciążeń prądowych i mechanicznych, np. w dużych zespołach maszynowych, liniach produkcyjnych i systemach energetycznych. Wyróżnia je zdolność do przewodzenia wysokich prądów (często przekraczających 1000 A), przy zachowaniu niezawodności w ekstremalnych warunkach eksploatacyjnych. Ich konstrukcja zapewniać ma wytrzymałość na wstrząsy, uderzenia i ekstremalne temperatury.

Produkcja złączy podlega normom międzynarodowym, takim jak IP (Ingress Protection), określającym stopień ich ochrony przed wnikaniem ciał stałych i płynów. Parametry elektryczne, mechaniczne i środowiskowe, które muszą spełniać komponenty w różnych gałęziach przemysłu, definiują standardy IEC, EN oraz specyfikacje branżowe.

Przykładem nowoczesnego modelu silnoprądowego używanego w przemyśle może być uniwersalne złącze Han-Eco firmy Harting. Wykorzystywane jest w roli uniwersalnego złącza PDU (ang. Power Distribution Unit) m.in. przez firmę Schneider w jej nowym rozwiązaniu wentylacyjno-klimatyzacyjnym o nazwie Ecoflair. Wśród nowoczesnych komponentów sterowniczo-sygnalizacyjnych warto wskazać SIRIUS ACT Siemensa, po które sięgnęła amerykańska firma Deutsche Beverage Technology, obsługująca rynek piwa rzemieślniczego, dostarczająca browarom systemy cyfrowe, inteligentne sterowanie i rozwiązania komunikacyjne dla systemów procesowych. Przyciski i przełączniki SIRIUS ACT są tam cenione z powodu ergonomicznej konstrukcji i oszczędności czasu podczas instalacji. Są też wodoszczelne, co w tej branży ma znaczenie.

Z kolei w porcie Tuas Mega Port, należącym do PSA Singapore, po przetestowaniu różnych zautomatyzowanych systemów ładowania floty zasilanych bateryjnie pojazdów zautomatyzowanych (AGV) o ładowności 65 ton i prędkości maksymalnej 25 km/h, wybrano złącza QCC firmy Stäubli. Okazały się najszybszym i najbardziej niezawodnym rozwiązaniem, charakteryzującym się długą żywotnością i dużą liczbą cykli łączenia. Ten system ładowania ma całkowicie zamkniętą konstrukcję, która chroni elementy stykowe przed trudnymi warunkami morskimi i obniża koszty konserwacji. Singapurski kompleks portowy, otwarty w 2022 r., gdy osiągnie pełną operacyjność w latach 40., będzie największym na świecie w pełni zautomatyzowanym terminalem kontenerowym.

Systemy złączy, instalacji i bezpieczeństwa uzupełniane są przez odpowiedniej jakości obudowy i szafy przemysłowe, które pełnią funkcję ochronną dla systemów i instalacji. Zabezpieczają je przed kurzem, wilgocią, uszkodzeniami mechanicznymi i wpływem pola elektromagnetycznego. W branży nowoczesnych urządzeń elektronicznych, podobnie jak w innych gałęziach produkcyjnych, istotne jest zapobieganie ładunkom elektrostatycznym, które mogą prowadzić do defektów wytwarzanych komponentów. Wyposażenie ESD (Electrostatic Discharge) – czyli m.in. maty przewodzące, opaski zakładane na nadgarstki pracowników, podłogi antystatyczne i specjalistyczne półprodukty – redukuje ryzyko wyładowań. Ochrona taka jest niezbędna w specjalistycznych pomieszczeniach, w których kontroluje się poziom zanieczyszczeń (kurzu, bakterii, wilgoci) zgodnie ze ściśle określonymi standardami (klasy czystości) – zwanych z angielska cleanroomami. Są one niezbędne w produkcji mikroelektroniki, farmaceutyce, medycynie oraz innych branżach wymagających najwyższej czystości środowiska pracy. Stosuje się tam rozwinięte techniki filtracji powietrza, specjalne materiały budowlane i wyposażenie odporne na częste czyszczenie i dezynfekcję.

Przykładem nowoczesnych obudów wolno stojących mogą być konstrukcje firmy Rittal, oznaczone jako TS 8, które firma Nordex zastosowała do ochrony komponentów elektrycznych i elektronicznych w turbinach wiatrowych farmy Siegbach, w Schelder Wald, w Hesji. Obudowy te zapewniają m.in. możliwość konfiguracji i łączenia elementów, co oznacza, że klienci są w stanie rozbudowywać i dostosowywać ich układ. Ze względu na ciągłe ruchy i wibracje, które oddziałują na turbiny, szafy mają wzmocnienia antysejsmiczne – są zamontowane na sprężynach na łożyskach gumowych i stalowych belkach.

Dobrą ilustracją nowoczesnego rozwiązania ESD jest jonizator X-12L firmy Fraser. Producent pościeli Snuggledown, który zmagał się z problemami spowodowanymi ładunkami elektrostatycznymi w procesie produkcji, co skutkowało przestojami linii produkcyjnej i dużą ilością odpadów, zastosował X-12L do neutralizacji ładunków elektrostatycznych. Pozwoliło to m.in. przetwarzać materiały, które wcześniej sprawiały problemy, zmniejszając koszty i straty.

Przykłady wymienione – i wiele innych – pokazują, że w tej dziedzinie przyszłość należy do tych, którzy potrafią łączyć tradycyjne rozwiązania, czyli wszystko to, co sprawdziło się przez lata i dekady, z innowacyjnymi koncepcjami cyfrowymi.