ATEX - strefy zagrożone wybuchem

| Prezentacje firmowe ArtykułyDla zachowania bezpieczeństwa ludzi i urządzeń pracujących w przestrzeniach zagrożonych wybuchem kluczową rolą jest ich właściwy dobór oraz odpowiednie warunki eksploatacji. Dobór ten jest ściśle uzależniony od kompetentnej identyfikacji stref, w których to zagrożenie występuje - zdefiniowano je w normie PN-EN 1127-1:2011. W artykule przedstawiamy garść praktycznych informacji, a także omawiamy wybrane czujniki i urządzenia firmy ifm electronic przeznaczone do pracy w strefach zagrożonych wybuchem.

Spójrzmy na trójkąt pożarowy przedstawiony na rysunku 1. Wskazuje on, iż reakcja chemiczna, jaką jest pożar, wymaga wystąpienia trzech czynników: utleniacza, paliwa i źródła zapłonu. Substancja palna o stężeniu poniżej dolnej granicy wybuchowości DGW i powyżej górnej granicy wybuchowości GGW zainicjowana efektywnym źródłem zapłonu spowoduje pożar. Jeśli jednak stężenie substancji palnej powstałej przez zmieszanie paliwa z utleniaczem zawarte będzie pomiędzy DWG a GGW, w obecności źródła zapłonu o odpowiedniej energii nastąpi wybuch czyli gwałtowna reakcja chemiczna.

Pięciokąt wybuchowości wskazuje na istotne znaczenie wymieszania utleniacza z paliwem w ograniczonej przestrzeni. Reakcja utleniania wymaga obecności tlenu z powietrza lub utleniacza. Wśród gazów utleniaczami może być np. chlor, fluor, tlen. Ciecze utleniacze to m.in. kwas nadchlorowy, nadtlenek wodoru a wśród ciał stałych azotan amonu, tlenki metali. Paliwa to zaś różne ciecze (np. benzyna, alkohol, naft a, lakiery, farby), gazy (wodór, acetylen, propan, butan, tlenek węgla), ale też ciała stałe - np. cząstki metalu, pył węgla, pył drzewa, włókna, tworzywa. Źródłami zapłonu mogą być z kolei m.in.:

- elektryczność statyczna,

- iskry wytwarzane przez mechaniczne urządzenia,

- urządzenia elektryczne,

- gorące powietrze i gorące gazy,

- uderzenie pioruna,

- ultradźwięki,

- promieniowanie jonizujące.

RODZAJE ZABEZPIECZEŃ PRZECIWWYBUCHOWYCH

W normie PN-EN 60079-9:2009 podano wymagania ogólne dla urządzeń elektrycznych w przestrzeniach zagrożonych wybuchem. Wykonanie specjalnej obudowy tych urządzeń jest jedną z metod ograniczenia lub eliminacji źródeł zapłonu. W zależności od warunków otoczenia i pracy urządzeń stosuje się wiele różnych rodzajów obudów (np. ognioszczelne, z nadciśnieniem, iskrobezpieczne, itd.).

W normie PN-EN 60079-9:2009 podano wymagania ogólne dla urządzeń elektrycznych w przestrzeniach zagrożonych wybuchem. Wykonanie specjalnej obudowy tych urządzeń jest jedną z metod ograniczenia lub eliminacji źródeł zapłonu. W zależności od warunków otoczenia i pracy urządzeń stosuje się wiele różnych rodzajów obudów (np. ognioszczelne, z nadciśnieniem, iskrobezpieczne, itd.).

Wprowadzenie do strefy zagrożonej wybuchem urządzeń automatyki, przetworników, czujników wymaga takiego doboru elementów układu elektrycznego, aby przy danym napięciu zasilania nie spowodowały zapalenia atmosfery wybuchowej podczas normalnej pracy i w określonych stanach awaryjnych. Jednym z rodzajów zabezpieczenia przeciwwybuchowego jest iskrobezpieczeństwo "i". Polega na ograniczeniu energii elektrycznej w urządzeniu i jego oprzewodowaniu do takiego poziomu, aby powstające w obwodzie iskrobezpiecznym iskry i gorące powierzchnie nie były zdolne do zapłonu otaczającej atmosfery wybuchowej. Zgodnie z normą PN-EN 60079-11 wymagana jest również separacja obwodu iskrobezpiecznego od innych obwodów elektrycznych.

Funkcję tę spełnia m.in. wzmacniacz separacyjny N0532A firmy ifm electronic. Ogranicza napięcie, prąd, moc wprowadzone do strefy zagrożonej wybuchem. Ogranicza pojemność i indukcyjność wewnętrzną urządzeń po stronie strefy zagrożonej. Zastosowany pomiędzy urządzeniami w strefie zagrożonej wybuchem a np. sterownikami w strefie bezpiecznej galwanicznie oddziela sygnał wejściowy, stałoprądowy obwodu pomiarowego od stałoprądowego pomiarowego obwodu wyjściowego. Stosowanie wzmacniacza-separatora zmniejsza oddziaływanie zakłóceń obiektowych i ułatwia konfigurację systemów pomiarowych.

Dostępny jest z wyjściem przekaźnikowym, tranzystorowym aktywnym lub transoptorowym izolowanym. Posiada cechę Ex II (1) G [Ex ia] IIC, Ex II (1) D [Ex ia] IIC.

Dla bezpieczeństwa przeciwwybuchowego w wykonaniu iskrobezpiecznym istotne jest ograniczenie indukcyjności i pojemności przewodów doprowadzonych do strefy. Stosuje się przy tym trzy poziomy zabezpieczenia, które uniemożliwiają by obwody iskrobezpieczne urządzeń elektrycznych były zdolne do zainicjowania zapłonu atmosfery wybuchowej.

Dla bezpieczeństwa przeciwwybuchowego w wykonaniu iskrobezpiecznym istotne jest ograniczenie indukcyjności i pojemności przewodów doprowadzonych do strefy. Stosuje się przy tym trzy poziomy zabezpieczenia, które uniemożliwiają by obwody iskrobezpieczne urządzeń elektrycznych były zdolne do zainicjowania zapłonu atmosfery wybuchowej.

- Poziom zabezpieczenia "ia" (EPL Ga lub Ma) - przy normalnym działaniu i wystąpieniu dwóch uszkodzeń zliczanych. Zastosowanie w strefach 0, 1, 2.

- Poziom zabezpieczenia "ib" (EPL Gb lub Mb) - przy normalnym działaniu i wystąpieniu jednego uszkodzenia zliczanego. Zastosowanie w strefach 1, 2.

- Poziom zabezpieczenia "ic" (EPL Gc) - przy normalnym działaniu. Zastosowanie w strefie 2.

Szczegóły znaleźć można w normie: PN-EN 60079-11:2012 Atmosfery wybuchowe. Część 11: Zabezpieczenie urządzeń za pomocą iskrobezpieczeństwa "i" (oryg.).

WYBRANE CZUJNIKI IFM ELECTRONIC DO PRACY W STREFACH ZAGROŻONYCH WYBUCHEM

Czujniki indukcyjne

Stanowią obecnie nieodłączną część aplikacji przemysłowych. W porównaniu do czujników mechanicznych nie mają stykających i zużywających się elementów oraz charakteryzują się wysoką częstotliwością i dokładnością przełączeń. Ponadto są odporne na wibracje, kurz i wilgoć. Czujniki indukcyjne pozwalają na bezdotykową detekcję wszystkich metali.

Przykład: czujniki kategorii 3D (strefa 22) oraz 3G (strefa 2)

- Całometalowe obudowy gwintowane od M12 do M30;

- Prostopadłościenne wykonanie ze strefą działania do 40 mm;

- Złącza M12 ecolink do bezpiecznego podłączenia;

- Wysoka odporność na wibracje i wstrząsy;

- Wersje w technice 3- i 4-przewodowej.

Firma ifm electronic oferuje dwa czujniki indukcyjne zintegrowane w jednej obudowie służące do kontroli pozycji ćwierćobrotowych zaworów (typ IND). Nasadka pozycjonująca z dwoma punktami przesuniętymi o 90° instalowana na zaworze wyzwala dolny lub górny czujnik indukcyjny w zależności od pozycji zaworu. Dla sprzężenia zwrotnego pozycji zaworów wzniosowych używany jest efector valvis. Dwa lub trzy opcjonalne punkty przełączenia mogą być ustawione za pomocą przycisku na długości 80 mm. Mierzona długość jest ustawiana w krokach co 0,2 mm poprzez znaczniki montowane na trzpieniu zaworu. Użycie tego czujnika indukcyjnego pozwala na detekcję nawet bardzo krótkich udarów.

Przykład: Podwójny czujnik z interfejsem AS-i dla aplikacji w produkcji bioetanolu

- Podwójny czujnik indukcyjny spełnia wymagania dopuszczenia ATEX dla stref zagrożonych wybuchem gazu, strefa 2, kategoria 3G;

- Instalacja na zaworach wg VDI/VDE 3845;

- Podłączenie zaworu elektromagnetycznego zintegrowane z czujnikiem;

- Wskazywanie usterki peryferii/błędów komunikacji wraz z monitorowaniem przerwania przewodu;

- Łatwe podłączanie i konfiguracja.

Czujniki pojemnościowe

Służą one czujniki zbliżeniowe służą do bezdotykowej detekcji dowolnych obiektów (nie tylko metalowych). Typowe obszary ich zastosowań znajdują się w przemyśle drzewnym, papierniczym, szklarskim, tworzyw sztucznych, spożywczym i chemicznym.

Elementy magnetyczne

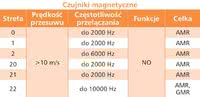

W systemach sterowania czujniki magnetyczne służą do bezdotykowej detekcji obiektów. Stosowane są wszędzie tam, gdzie czujniki indukcyjne nie są w stanie sobie poradzić. Ich zaletą jest ich znacznie większa strefa działania niż indukcyjnych przy jednocześnie mniejszych rozmiarach. Jedyny warunek to taki, że obiekt musi być wyposażony w magnes trwały.

Szczególnie popularne są czujniki służące do detekcji położenia tłoków w cylindrach pneumatycznych. Są one montowane bezpośrednio na cylindrze, a poprzez ściankę cylindra zbudowaną z niemagnetyzowalnego materiału (np. aluminium, mosiądzu lub stali nierdzewnej) wykrywają one obecność pierścienia magnetycznego umieszczonego na tłoku. Firma ifm oferuje rozwiązania dla różnych typów cylindrów z rowkiem T.

Czujniki optyczne do zastosowań ogólnych

Czujniki optyczne stosowane są wszędzie tam, gdzie dokładne położenie obiektów musi być wskazane niezawodnie i bezdotykowo. Nie ma przy tym znaczenia, z jakiego materiału zbudowane są wykrywane obiekty. W porównaniu do czujników zbliżeniowych czujniki optyczne mają o wiele większą strefę działania.

CZUJNIKI PROCESOWE

Firma ifm oferuje szeroką gamę czujników ciśnienia i podciśnienia spełniających wymagania najróżniejszych aplikacji w wielu gałęziach przemysłu. Zależnie od obszaru zastosowań i aplikacji mogą to być czujniki z ceramiczno-pojemnościowymi celkami pomiarowymi lub urządzenia o celkach pomiarowych wykonanych ze stali nierdzewnej pokrytej grubą powłoką DMS. Różne funkcje wyjścia oraz obudowy dostosowane do różnych aplikacji pozwalają na użycie w najróżniejszych procesach.

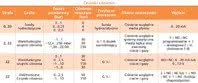

Czujniki ciśnienia

Ofertę czujników ciśnienia przedstawiono w tabeli. Firma proponuje klientom także czujniki ciśnienia z ceramiczną celką pomiarową. Dzięki zoptymalizowanemu zamocowaniu ceramicznej celki pomiarowej, urządzenia zaprojektowane są na największe obciążenia w zakresie ciśnień znamionowych od -1 do 600 barów. Czujniki te są szczególnie odporne na wpływ naprężeń mechanicznych i nie ulegają zużyciu. Wynikająca z tego długa żywotność gwarantuje pewne działanie i niezawodne wyniki pomiarów w okresie ponad 100 milionów cykli.

Przepływomierze

W prawie wszystkich procesach przemysłowych używa się cieczy lub gazów do chłodzenia, smarowania maszyn, wentylacji instalacji i budynków jak również przetwarzania produktów. W przypadku braku przepływu tych mediów mogą powstawać liczne awarie i związane z nimi przestoje. Dlatego też monitoring tych mediów jest tak ważny. Do tych celów w nowoczesnych instalacjach używa się monitorów przepływu. Nie ulegają one zużyciu, ponieważ nie zawierają w sobie części mechanicznych. Gwarantuje to niezawodny monitoring przepływu przez długi okres nawet w wypadku agresywnych mediów.

Czujniki poziomu

W aplikacjach przemysłowych, w których używa się cieczy lub materiałów granulowanych, do ich przetwarzania i magazynowania stosuje się zbiorniki lub silosy. Czujniki wykorzystywane są do detekcji poziomu. Nawet krytyczne stany procesów, takie jak pusty zbiornik hydrauliczny lub niezamierzone przepełnienie zbiornika, są w sposób ciągły monitorowane za pomocą czujników poziomu.

Czujniki firmy ifm electronic wykorzystują trzy metody pomiarowe. W przypadku pomiaru pojemnościowego zbiornik i znajdujący się w nim materiał tworzą swego rodzaju kondensator elektryczny. Pojemność tego kondensatora zmienia się proporcjonalnie do zmiany poziomu i jest przetwarzana za pomocą mikroprocesora na wartość poziomu.

W hydrostatycznym pomiarze poziomu ceramiczna celka pomiarowa mierzy ciśnienie hydrostatyczne medium. W tym przypadku wartość ciśnienia jest proporcjonalna do danego poziomu. Sondy poziomu efector GWR wykorzystują fale elektromagnetyczne.

Impulsy elektromagnetyczne wysyłane z głowicy urządzenia przemieszczają się wzdłuż metalowego falowodu. Docierająca do obiektu fala odbija się od niego i zostaje przetworzona przez czujnik.

Czujniki elektroniczne firmy ifm nie mają wcale elementów mechanicznych. Dzięki temu czujniki te są wyjątkowo wytrzymałe i niezawodne. Regularne serwisowanie oraz czyszczenie nie jest konieczne.

Czujniki temperatury

Czujniki temperatury firmy ifm electronic wykorzystują przetworniki rezystancyjne Pt100 i Pt1000. Zmiana rezystancji odpowiada mierzonej temperaturze i jest przetwarzana na elektryczny sygnał analogowy. Mikroprocesor steruje przetwarzaniem sygnału elektrycznego. Aktualna temperatura układu jest wskazywana na wyświetlaczu LED.

mgr inż. Andrzej Kamiński

ifm electronic sp. z o.o.

www.ifm.com.pl