Należy przede wszystkim przeciwdziałać powstawaniu atmosfery wybuchowej. W tym celu najpierw trzeba sprawdzić, czy substancje łatwopalne w danym miejscu w ogóle mogą wystąpić. Zidentyfikować powinno się tego typu surowce, półprodukty, gotowe wyroby oraz produkty uboczne, które na kolejnych etapach produkcji są odpowiednio przetwarzane, transportowane i składowane oraz niszczone albo w inny sposób usuwane.

Oprócz gałęzi przemysłu wymienionych we wstępie niebezpieczne substancje są obecne m.in. w: branży energetycznej - przykład to pył węglowy, przy obróbce metali (pyły metali) i drzewa (pył drzewny) oraz w przemyśle spożywczym. W tym ostatnim za groźne należy uznać m.in. pyły cukrowe, zbożowe oraz mączne. Inne przykłady to oczyszczalnie ścieków, w instalacjach których często występuje podwyższone stężenie siarkowodoru oraz metanu, produkcja farmaceutyczna, w której używa się m.in. alkoholi oraz te zakłady, w których korzysta się ze stanowisk lakierowania i malowania ze względu na używane w tych zadaniach rozpuszczalniki.

OCEŃ CZYNNIKI SPRZYJAJĄCE I ZAPOBIEGAJ

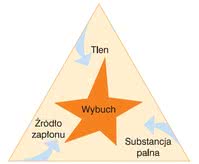

Rys. 1. Trójkąt wybuchu

Obecność substancji łatwopalnych nie jest równoznaczna z tym, że w połączeniu z powietrzem wytworzą one atmosferę wybuchową. Warunkiem koniecznym jest, aby ich stężenie mieściło się pomiędzy dolną a górną granicą wybuchowości (w wypadku cieczy łatwopalnych dotyczy to par oraz mgieł). Te ostatnie to zakresy zawartości czynnika palnego w mieszaninie z powietrzem, między którymi może dojść do wybuchu. Na przykład dla amoniaku, acetylenu i wodoru wynoszą one odpowiednio: 15% - 28%, 2,3% - 85% oraz 4% - 75%.

Trzeba też ocenić, w jakim stopniu specyfika otoczenia zwiększa prawdopodobieństwo powstania atmosfery wybuchowej. Przykładowo mieszanie się z powietrzem może nastąpić szybciej, jeżeli występuje konwekcja cieplna lub wymuszony obieg powietrza. Jeśli przestrzeń jest otwarta, a gazy łatwopalne są lżejsze niż powietrze, możliwe, że takie lotne substancje niebezpieczne po prostu przenikną do atmosfery. Parowaniu cieczy sprzyja z kolei podwyższona temperatura.

Gdy jest pewne, że atmosfera wybuchowa wystąpi, warto spróbować, tam, gdzie to tylko jest możliwe, zastąpić substancje łatwopalne bezpiecznymi albo postarać się o utrzymanie ich stężenia poniżej dolnej lub powyżej górnej granicy wybuchowości. Innym sposobem jest wprowadzenie środków zobojętniających - na przykład azotu, gazów szlachetnych lub pary wodnej. Koniecznością są również: skuteczna wentylacja oraz regularne usuwanie pyłów. Nie wolno także dopuścić do zapłonu.

PODZIAŁ FABRYKI NA STREFY

Wcześniej jednak należy doprecyzować, gdzie (i kiedy) dokładnie źródło ognia nie może się pojawić. W tym celu zakład trzeba podzielić na strefy zgodnie ze znormalizowaną klasyfikacją. Zamieszczono ją w dyrektywie Unii Europejskiej ATEX (patrz ramka).

Wcześniej jednak należy doprecyzować, gdzie (i kiedy) dokładnie źródło ognia nie może się pojawić. W tym celu zakład trzeba podzielić na strefy zgodnie ze znormalizowaną klasyfikacją. Zamieszczono ją w dyrektywie Unii Europejskiej ATEX (patrz ramka).

Ze względu na prawdopodobieństwo zaistnienia w danej lokalizacji atmosfery wybuchowej można ją zaliczyć do strefy 0, 1, 2, 20, 21 albo 22. Do pierwszej z nich kwalifikuje się, jeżeli w tym miejscu mieszanina substancji łatwopalnej w postaci gazu, pary albo mgły z powietrzem występuje cały czas, długo lub często. Przykładem są wnętrza zbiorników albo instalacji. W strefie 1 z kolei atmosfera wybuchowa takiej mieszaniny w trakcie prawidłowego funkcjonowania (tzn. pod warunkiem, że instalacja lub urządzenie działa w zakresie parametrów, na jakie zostało zaprojektowane) pojawia się rzadko. Jest to najczęściej sąsiedztwo strefy zerowej.

Nieprzestrzeganie procedur doprowadziło do tragedii

Pewnego razu podczas rutynowej kontroli operator, chcąc ją szybko zakończyć, pominął etap rozrzedzania niebezpiecznego gazu. Gdy otwarcie drzwi komory uruchomiło system wentylacji, doszło w nim do zapłonu tlenku etylenu. Ogień szybko przeniósł się do wnętrza sterylizatora, który eksplodował. Dzięki temu, że w środku nie było sprzętu, który trzeba by wynieść, nikt nie zginął. Kilka osób zostało jednak rannych, a konstrukcja budynku uległa naruszeniu. |

Rejon 2 to natomiast miejsce, w którym podczas normalnego funkcjonowania atmosfera wybuchowa na bazie gazu, pary bądź mgły nie występuje prawie w ogóle (tzn. małe jest prawdopodobieństwo jej pojawienia się), a jeżeli już się to zdarzy, to stan taki utrzymuje się bardzo krótko. Przykładem jest otoczenie strefy 0 oraz strefy 1. Analogiczne kryteria odnośnie do możliwości wystąpienia i czasu utrzymania się warunków niebezpiecznych dotyczą stref 20, 21 oraz 22. Różnica polega na typie substancji łatwopalnej. W trzech ostatnich atmosfera wybuchowa ma postać chmury pyłu łatwopalnego.

PRZYKŁAD PODZIAŁU, STOPNIOWANIE ZABEZPIECZEŃ

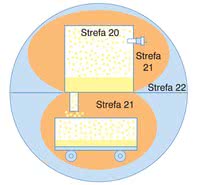

Rys. 2. Przykład podziału na strefy według zagrożenia wybuchem

Na rysunku 2 przedstawiono przykład podziału na strefy według klasyfikacji zaproponowanej w dyrektywie ATEX. Jest to stanowisko do napełniania pojazdu do transportu ziaren, w obrębie którego występuje mieszanka pyłu zbożowego i powietrza. W tym wypadku założono, że atmosfera wybuchowa jest ciągle obecna wewnątrz zbiornika z ziarnem. Jest to zatem strefa 20.

Na zewnątrz tego zasobnika oraz wewnątrz kanału, którym przenoszone jest zboże, takie warunki wystąpić mogą natomiast tylko sporadycznie, na przykład w czasie napełniania transportera. Te miejsca należy w związku z tym objąć zakresem strefy 21. Ta ostatnia jest z kolei otoczona przez strefę 22. Tam wybuchowa mieszanina pyłu zbożowego z powietrzem może się bowiem pojawić tylko w wyjątkowych sytuacjach, na przykład gdy osady z tego pyłu zostaną uniesione.

W zależności od typu strefy zalecane jest, aby źródeł zapłonu unikać w konkretnych sytuacjach. W rejonach zakwalifikowanych jako 2 oraz 22 zadbać należy o to, aby mieszanka wybuchowa nie zapaliła się w warunkach normalnego funkcjonowania. W strefach 1 oraz 21 z kolei oprócz tego zapobiec trzeba zapłonowi w razie przewidywalnego nieprawidłowego działania instalacji, sprzętu, itp. Tam, gdzie atmosfera wybuchowa utrzymuje się cały czas, długo albo często, uwzględnić trzeba również sytuacje nieprawidłowego funkcjonowania, które mogą wystąpić rzadko.

UNIKAJ TYCH ŹRÓDEŁ ZAPŁONU

Źródłem zapłonu są m.in. powierzchnie nagrzane do temperatury powyżej temperatury zapalenia się atmosfery wybuchowej. Jeżeli nie można zapobiec ich zetknięciu się z niebezpieczną substancją, trzeba zapewnić odpowiedni margines tych dwóch wielkości. Gorące powierzchnie mogą być wynikiem zarówno prawidłowego działania - dotyczy to na przykład rur, którymi transportowane są media o wysokich temperaturach i wymienników ciepła, jak i niewłaściwego funkcjonowania instalacji, urządzeń i komponentów. Przykładem są przeciążone lub niedostatecznie nasmarowane łożyska.

|

Uważać powinno się także na płomienie, gorące gazy oraz iskry, m.in. gazy wylotowe

Uważać powinno się także na płomienie, gorące gazy oraz iskry, m.in. gazy wylotowe  W pewnym zakładzie chemicznym w czasie prac modernizacyjnych na dachu dwóch zbiorników doszło do wybuchu. W jego wyniku jeden z pracowników, który przycinał rury domontowywane do tych zasobników, odniósł poważne obrażenia, a drugi, który je spawał, zginął na miejscu.

W pewnym zakładzie chemicznym w czasie prac modernizacyjnych na dachu dwóch zbiorników doszło do wybuchu. W jego wyniku jeden z pracowników, który przycinał rury domontowywane do tych zasobników, odniósł poważne obrażenia, a drugi, który je spawał, zginął na miejscu.

Pozornie wydawało się, że zadanie, jakie wykonywali, nie niosło ze sobą zagrożenia. Zbiorniki były puste i wyłączone z eksploatacji. Jak się jednak okazało - zaraz po ich opróżnieniu z substancji zwykle w nich przechowywanej napełniono je środkiem czyszczącym. Po jego wypompowaniu na kilka dni pozostawiono włazy otwarte, aby zbiorniki naturalnie przewietrzyć.

Po zamknięciu zasobników tych już nie używano, ale nie zastosowano też żadnych mechanicznych metod ich wentylacji. W rezultacie wewnątrz nagromadziły się opary środka czyszczącego, który okazał się łatwopalny. To właśnie one zapaliły się od iskry podczas spawania rur.

Tam, gdzie wyeliminowanie atmosfery wybuchowej czy źródeł zapłonu nie jest możliwe, należy uczynić wszystko, aby ewentualna eksplozja wyrządziła jak najmniejszą szkodę ludziom i mieniu znajdującemu się w jej najbliższym otoczeniu. Podstawowym zabezpieczeniem jest odpowiednie wyposażenie, czyli urządzenia elektryczne, mechaniczne, instalacje, itp., których konstrukcja przystosowana jest do pracy w strefach zagrożonych wybuchem. Wymagania, jakie powinno ono spełniać, opisane są w dyrektywie ATEX 94/9/WE oraz w normach, które są z nią zharmonizowane. Przykłady to: PN-EN 60079 oraz PN-EN 13463 (patrz ramka).

Tam, gdzie wyeliminowanie atmosfery wybuchowej czy źródeł zapłonu nie jest możliwe, należy uczynić wszystko, aby ewentualna eksplozja wyrządziła jak najmniejszą szkodę ludziom i mieniu znajdującemu się w jej najbliższym otoczeniu. Podstawowym zabezpieczeniem jest odpowiednie wyposażenie, czyli urządzenia elektryczne, mechaniczne, instalacje, itp., których konstrukcja przystosowana jest do pracy w strefach zagrożonych wybuchem. Wymagania, jakie powinno ono spełniać, opisane są w dyrektywie ATEX 94/9/WE oraz w normach, które są z nią zharmonizowane. Przykłady to: PN-EN 60079 oraz PN-EN 13463 (patrz ramka).

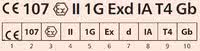

Przy zakupie trzeba się sugerować oznakowaniem sprzętu. Najważniejsze informacje to: grupa, kategoria, rodzaj ochrony przeciwwybuchowej, grupa wybuchowości, klasa temperaturowa i maksymalna temperatura powierzchni. W podziale na grupy kryterium jest miejsce użycia. Wyróżnia się dwie grupy: I i II. Do pierwszej zaliczane są urządzenia, które można wykorzystywać w górnictwie, tam gdzie występuje zagrożenie wybuchem metanu lub pyłu węglowego. Te należące do grupy II mogą być natomiast używane w atmosferach wybuchowych, ale poza górnictwem.

ROZSZYFRUJ OZNAKOWANIE

W obrębie grupy I wydzielono dwie kategorie: M1 oraz M2. Urządzenia kategorii M1 zapewniają bardzo wysoki stopień zabezpieczenia, tzn. wciąż pracują w atmosferze wybuchowej nawet w momencie wystąpienia rzadkiej awarii, a w razie niezadziałania jednego z zabezpieczeń drugie, niezależne, spełni swoją funkcję. Poziom bezpieczeństwa jest zapewniony również wtedy, gdy dojdzie do dwóch, osobnych uszkodzeń. Sprzęty kategorii M2 gwarantują natomiast wysoki poziom bezpieczeństwa, a w razie wystąpienia atmosfery wybuchowej są wyłączane.

|

W grupie II wyróżnia się trzy kategorie: 1, 2 oraz 3. Pierwsza z nich jest odpowiednikiem kategorii M1. Rozwiązania zastosowane w urządzeniach kategorii 2 zapewniają bezpieczeństwo również w razie częstych zakłóceń albo uszkodzeń, natomiast te kategorii 3 tylko podczas normalnego działania. W związku z tym sprzęty kategorii 1 można użytkować w strefach 0 i 20, 2 - w strefach 1 i 21, a 3 - tam, gdzie małe jest prawdopodobieństwo wystąpienia atmosfery wybuchowej, a jeżeli już, to tylko przez krótki czas. Urządzenia grupy II przeznaczone do pracy w obecności wybuchowej mieszaniny gazów, par i mgieł z powietrzem oznaczane są dodatkowo literą G (1G, 2G, 3G), natomiast te, których można używać w obecności wybuchowych mieszanin powietrza z pyłem, literą D (1D, 2D, 3D).

Cecha przeciwwybuchowa

Przykłady oznaczeń: II 3G Ex nA IIC T6 Gc oraz II 3D Ex tc IIIC T85°C Dc IP67 Urządzenie elektryczne, grupy II, dla atmosfer pyłowych strefy 22, poziom zabezpieczenia "tc", do stosowania w obecności pyłu przewodzącego, maksymalna temperatura powierzchni 85°C, EPL Dc, stopień ochrony IP67.

II 3D Ex tc IIIC T105°C Dc |

W oznakowaniu urządzenia zawarta jest również informacja o zastosowanym w nim typie ochrony. Przykładowe symbole to: e, który oznacza budowę wzmocnioną, d - obudowę ognioszczelną, p - obudowę z osłoną gazową z nadciśnieniem, o - osłonę olejową, q - osłonę piaskową, m - hermetyzację oraz i - iskrobezpieczną. Dalej wyjaśniamy, jakie rozwiązania konstrukcyjne w rzeczywistości kryją się za wybranymi oznaczeniami, a w ramce przedstawiamy przykładowe produkty.

W pewnej kanadyjskiej fabryce wyrobów medycznych do sterylizacji używany jest tlenek etylenu - substancja łatwopalna, tworząca mieszankę wybuchową z powietrzem, a przy tym silnie toksyczna. Produkty najpierw poddaje się działaniu wysokiej temperatury, a później do komory, w której się znajdują, wprowadza się wspomniany gaz. Po sterylizacji, aby zmniejszyć jego stężenie do bezpiecznej wartości, miesza się go z azotem albo z powietrzem i odprowadza specjalnym wyciągiem. Potem komorę jeszcze raz przedmuchuje się powietrzem. Dopiero wtedy mogą do niej bezpiecznie wejść osoby, które wynoszą wysterylizowany sprzęt. Gdy przebywają w środku, pracuje system wentylacji, wspólny z resztą budynku.

W pewnej kanadyjskiej fabryce wyrobów medycznych do sterylizacji używany jest tlenek etylenu - substancja łatwopalna, tworząca mieszankę wybuchową z powietrzem, a przy tym silnie toksyczna. Produkty najpierw poddaje się działaniu wysokiej temperatury, a później do komory, w której się znajdują, wprowadza się wspomniany gaz. Po sterylizacji, aby zmniejszyć jego stężenie do bezpiecznej wartości, miesza się go z azotem albo z powietrzem i odprowadza specjalnym wyciągiem. Potem komorę jeszcze raz przedmuchuje się powietrzem. Dopiero wtedy mogą do niej bezpiecznie wejść osoby, które wynoszą wysterylizowany sprzęt. Gdy przebywają w środku, pracuje system wentylacji, wspólny z resztą budynku. Andrzej Dereń

Andrzej Dereń Tomasz Puczyłowski

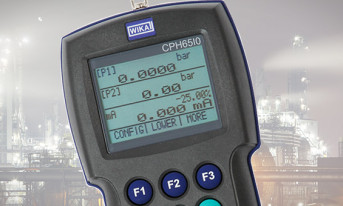

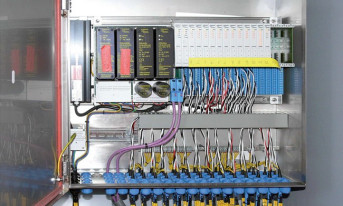

Tomasz Puczyłowski Urządzenia elektroniczne i elektryczne pracujące w przestrzeniach zagrożonych wybuchem muszą być bezwzględnie właściwie dobrane do sklasyfikowanych stref zagrożonych wybuchem, prawidłowo zainstalowane, zabezpieczone przed przeciążeniami i zgodnie z przepisami eksploatowane. Dla prawidłowej identyfikacji urządzeń stosuje się ściśle określony system oznaczeń zwany często cechą przeciwwybuchową.

Urządzenia elektroniczne i elektryczne pracujące w przestrzeniach zagrożonych wybuchem muszą być bezwzględnie właściwie dobrane do sklasyfikowanych stref zagrożonych wybuchem, prawidłowo zainstalowane, zabezpieczone przed przeciążeniami i zgodnie z przepisami eksploatowane. Dla prawidłowej identyfikacji urządzeń stosuje się ściśle określony system oznaczeń zwany często cechą przeciwwybuchową.