OBUDOWY D I P W PRAKTYCE

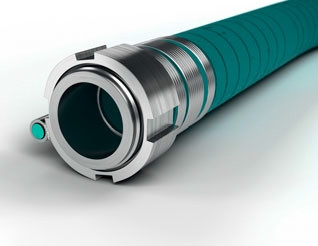

Na przykład typ ochrony d polega na umieszczeniu wszystkich części urządzenia potencjalnie stanowiących źródło zapłonu w środku obudowy. Ta ostatnia jest ponadto w stanie wytrzymać ciśnienie eksplozji w jej wnętrzu oraz uniemożliwia eskalację wybuchu na zewnątrz. Uzyskuje się to, wykonując szczeliny gaszące, tzn. otwory możliwie najdłuższe oraz najwęższe. Gazy spalinowe i płomienie, które wydobywają się nimi w czasie wybuchu, oddają ich krawędziom ciepło, dzięki czemu na zewnątrz obudowy same nie stanowią już źródła zapłonu.

Uszkodzone spawy przyczyną dużych zniszczeń

W wyniku eksplozji szczątki pojemnika zostały odrzucone na odległość kilkudziesięciu metrów, uszkadzając najbliższy magazyn. Ponadto w innych budynkach znajdujących się w promieniu do kilkuset metrów od centrum wybuchu wystąpiły uszkodzenia konstrukcji oraz popękały szyby. Ugaszenie wszystkich pożarów wywołanych tym zdarzeniem na terenie zakładu zajęło w sumie ponad pięć godzin. |

Wymiary szczelin w obudowach ognioszczelnych muszą być dostosowane do rodzaju substancji łatwopalnej. Informację o niej znajdziemy również w oznaczeniu urządzenia, zaraz za symbolem charakteryzującym typ ochrony (w tym przypadku d). Substancje wybuchowe podzielono na następujące grupy: metan i pył węglowy (I), propanową (II A), etylową (II B) oraz wodorową (II C). Przykłady to: II A - alkohol metylowy, etylowy, aceton, amoniak, II B - etylen, siarkowodór oraz w grupie II C - acetylen, wodór, disiarczek węgla, hydrazyna. Obudowy ognioszczelne są używane w urządzeniach, w których w czasie normalnego funkcjonowania występują iskry, łuki elektryczne albo nagrzewające się powierzchnie. Przykładem jest aparatura łączeniowa.

Zaniedbania skutkujące śmiercią - przykład 2

Okazało się, że wcześniej w zbiorniku tym przechowywane były łatwopalne substancje. Po ich wypompowaniu nie zapewniono właściwej wentylacji zasobnika, a przed przystąpieniem do jego czyszczenia nie sprawdzono go pod kątem zawartości wybuchowych oparów. Co więcej - do czyszczenia oddelegowano pracowników, którzy po raz pierwszy mieli użyć nowej myjki ciśnieniowej. Była ona krótsza, lżejsza oraz pracowała pod znacznie większym ciśnieniem niż urządzenia, które wcześniej obsługiwali. Niewprawne posługiwanie się myjką skutkowało cyklicznymi uderzeniami jej przewodu o ścianki włazu zbiornika. Towarzyszące temu iskrzenie było prawdopodobnie źródłem zapłonu. |

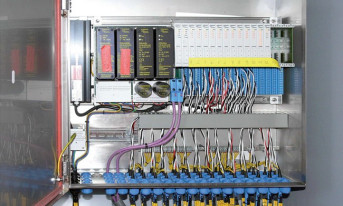

W urządzeniach w obudowie typu p części stanowiące potencjalne źródło zapłonu są umieszczone w osłonie wypełnionej specjalnie dobranym gazem ochronnym, na przykład powietrzem albo gazem niepalnym. Jego ciśnienie jest utrzymywane cały czas powyżej ciśnienia atmosferycznego, co zapobiega wnikaniu atmosfery wybuchowej obecnej na zewnątrz obudowy do jej środka. Gaz ochronny jest albo na stałe, w odpowiedniej ilości uwzględniającej jego ubytki, zamknięty w osłonie albo przepływa przez nią, doprowadzany z zewnątrz (spoza atmosfery wybuchowej) specjalnym kanałem.

SZCZEGÓŁY KONSTRUKCJI TYPU Q, O ORAZ I

W omawianej konstrukcji ważne jest, aby obudowa i - jeśli są stosowane - przewody doprowadzające gaz ochronny wytrzymywały ciśnienie 1,5-krotnie przekraczające nadciśnienie robocze. Ponadto konieczna jest blokada uniemożliwiająca włączenie urządzenia przed "przewietrzeniem" jego osłony oraz alarm lub natychmiastowe wyłączenie zasilania, jeżeli zablokowany zostanie dopływ gazu ochronnego lub jego ciśnienie spadnie poniżej wartości granicznej. Ochrona typu p jest stosowana m.in. w dużych maszynach i silnikach pierścieniowych.

|

W urządzeniach o stopniu ochrony q wszystkie części iskrzące oraz nagrzewające się zanurzone są w piasku (albo w szklanych kulach). Izolator ten jest wprowadzany na etapie produkcji do wnętrza obudowy, której zwykle nie da się otworzyć w czasie eksploatacji. Ważne jest, aby piasek nie mógł się z osłony wydostać. Odpowiedni poziom szczelności wymagany jest również w wypadku obudów typu o, czyli z osłoną olejową.

Produkty do Ex - przykłady

Na tej liście znajdują się również przedsiębiorstwa w Polsce, na przykład fabryka płyt MDF firmy Krosnospan w Szczecinku, gdzie w czerwcu ubiegłego roku w instalacji odpylania wybuchł pył drzewny oraz fabryka mebli firmy Swedwood w Wielbarku. W tej drugiej w lipcu 2013 doszło do eksplozji pyłu drzewnego w wyciągu trocin. Monika Jaworowska W artykule wykorzystano informacje zawarte w dokumencie pt. "Niewiążące wskazówki właściwego postępowania dotyczące wykonania dyrektywy 1999/92/WE" udostępnionym na stronach internetowych Ministerstwa Gos podarki i w materiałach firmy Bartec.

Powiązane treści

Cyfrowy radiotelefon iskrobezpieczny ATEX - Hytera PD795Ex

Urządzenia do pracy w strefach Ex

Komputery panelowe do pracy w strefie zagrożonej wybuchem

Obudowy do stref zagrożonych o zwiększonym bezpieczeństwie według dyrektyw IECEx i ATEX

Łączność radiowa pod ziemią, także w warunkach zagrożenia wybuchem

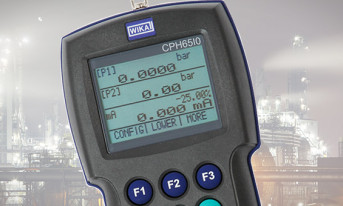

Przenośne urządzenia kalibracyjne do pracy w strefach zagrożenia wybuchem

ATEX - strefy zagrożone wybuchem

Perfekcyjne rozwiązania to nasz cel

Nowe silniki SEW-Eurodrive z serii EDRS oraz EDRE do pracy w atmosferze potencjalnie zagrożonej wybuchem

Oprawy oświetleniowe do stref Ex

excom - stacje we/wy dla stref Ex

Bezpieczeństwo funkcjonalne i przeciwwybuchowe przenośników taśmowych

Przemysł paliwowy kształtuje rynek urządzeń do stref zagrożonych wybuchem

Silniki i napędy do stref zagrożonych wybuchem

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

W pewnym amerykańskim zakładzie z branży chemicznej używany był zbiornik, w otoczeniu którego - ze względu na zgromadzone w nim substancje - występowały opary węglowodorów. W wyniku gwałtownego wzrostu ciśnienia w pojemniku jego wadliwie wykonane spawy zostały naruszone. Spowodowało to oderwanie się tabliczki zamocowanej w ich pobliżu, która następnie z dużą siłą uderzyła w inny pojemnik, sąsiadujący z tym feralnym. Towarzyszące temu zdarzeniu iskry wywołały zapłon oparów. Ogień błyskawicznie przeniósł się do wnętrza zbiornika, którego zawartość zapaliła się i wybuchła.

W pewnym amerykańskim zakładzie z branży chemicznej używany był zbiornik, w otoczeniu którego - ze względu na zgromadzone w nim substancje - występowały opary węglowodorów. W wyniku gwałtownego wzrostu ciśnienia w pojemniku jego wadliwie wykonane spawy zostały naruszone. Spowodowało to oderwanie się tabliczki zamocowanej w ich pobliżu, która następnie z dużą siłą uderzyła w inny pojemnik, sąsiadujący z tym feralnym. Towarzyszące temu zdarzeniu iskry wywołały zapłon oparów. Ogień błyskawicznie przeniósł się do wnętrza zbiornika, którego zawartość zapaliła się i wybuchła. Podobny przypadek wydarzył się również w innej fabryce, tym razem podczas czyszczenia zbiornika. W wyniku wybuchu dwóch pracowników operujących myjką ciśnieniową na jego dachu zginęło na miejscu, a kilku regulujących pracę tego urządzenia u podstawy zasobnika zostało poważnie rannych.

Podobny przypadek wydarzył się również w innej fabryce, tym razem podczas czyszczenia zbiornika. W wyniku wybuchu dwóch pracowników operujących myjką ciśnieniową na jego dachu zginęło na miejscu, a kilku regulujących pracę tego urządzenia u podstawy zasobnika zostało poważnie rannych. Tomasz Michalski

Tomasz Michalski Serwosilniki

Serwosilniki Enkodery inkrementalne

Enkodery inkrementalne W konstrukcjach iskrobezpiecznych chodzi natomiast o to, aby w obwodach urządzenia nie powstawały zjawiska, które mogłyby spowodować zapłon mieszanki wybuchowej. Chociaż zatem dopuszcza się w ich wypadku zarówno iskrzenie, jak i nagrzewanie się powierzchni, musi być zachowany stosowny margines bezpieczeństwa między energią tych pierwszych i temperaturą drugich a wartościami granicznymi dla mieszaniny wybuchowej. Realizuje się to, odpowiednio dobierając komponenty obwodów elektrycznych oraz ograniczając ich napięcia i prądy. W wykonaniu iskrobezpiecznym dostępna jest m.in.

W konstrukcjach iskrobezpiecznych chodzi natomiast o to, aby w obwodach urządzenia nie powstawały zjawiska, które mogłyby spowodować zapłon mieszanki wybuchowej. Chociaż zatem dopuszcza się w ich wypadku zarówno iskrzenie, jak i nagrzewanie się powierzchni, musi być zachowany stosowny margines bezpieczeństwa między energią tych pierwszych i temperaturą drugich a wartościami granicznymi dla mieszaniny wybuchowej. Realizuje się to, odpowiednio dobierając komponenty obwodów elektrycznych oraz ograniczając ich napięcia i prądy. W wykonaniu iskrobezpiecznym dostępna jest m.in.  Chociaż dyrektywa ATEX obowiązuje już od dawna, a urządzenia zapewniające wysoki poziom bezpieczeństwa są powszechnie dostępne, w zakładach przemysłowych wciąż dochodzi do eksplozji. W ostatnich miesiącach takie zdarzenia miały miejsce na przykład w fabryce chemicznej w Japonii (styczeń 2014), w zakładach chemicznych na Ukrainie (sierpień 2013), w fabryce nawozów sztucznych w Teksasie (kwiecień 2013) i podczas rozładunku glukozy w austriackim zakładzie produkującym żywność (listopad 2012).

Chociaż dyrektywa ATEX obowiązuje już od dawna, a urządzenia zapewniające wysoki poziom bezpieczeństwa są powszechnie dostępne, w zakładach przemysłowych wciąż dochodzi do eksplozji. W ostatnich miesiącach takie zdarzenia miały miejsce na przykład w fabryce chemicznej w Japonii (styczeń 2014), w zakładach chemicznych na Ukrainie (sierpień 2013), w fabryce nawozów sztucznych w Teksasie (kwiecień 2013) i podczas rozładunku glukozy w austriackim zakładzie produkującym żywność (listopad 2012).