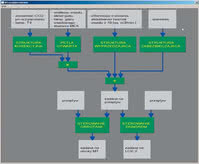

STRUKTURA STEROWANIA POZIOMEM W KOLUMNIE K1

Podczas normalnej pracy, gdy nie występuje zjawisko pienienia, poziom w kolumnie utrzymywany jest przez systemowy regulator poziomu LCV-1 na wartości zadanej zazwyczaj 85%. W sytuacji wystąpienia pienienia poziom w kolumnie K1 jest dobierany w taki sposób (zaniżany), żeby zapewnić odpowiedni poziom w kolumnie K2. Uproszczony schemat sterownia przedstawiono na rysunku 4.

Podejście takie zapewnia zachowanie bilansu strumienia wpływającego do kolumny K2 i strumienia wypływającego z kolumny K2, co pozytywnie przekłada się na zachowanie bilansu temperaturowego i pomaga przerwać zjawisko pienienia. Dodatkowym atutem zaproponowanej struktury jest zapewnienie w kolumnie K1 miejsca na roztwór, który w momencie ustąpienia pienienia spadnie z półek kolumny do jej wnętrza.

STRUKTURA STEROWANIA POZIOMEM W KOLUMNIE K2 - UZUPEŁNIANIE DEMI

Struktura odpowiedzialna za uzupełnianie wody demineralizowanej (DEMI) podobnie jak w przypadku struktury sterującej stężeniem MEA realizowana jest w złożonej strukturze logiczno-sekwencyjnej. Główny nacisk położony został na zapewnienie warunku na uzupełnienie wody tylko w sytuacji pracy stabilnej (nie występuje pienienie).

Warunek ten jest bardzo istotny, gdyż w przeciwnym wypadku, podczas pienienia, kiedy roztwór MEA zawieszony jest na półkach kolumny K01, występuje zjawisko pozornego braku roztworu w układzie. Nieuwzględnianie zjawiska pienienia skutkowałoby każdorazowo uzupełnianiem poziomu, co w rezultacie (po ustąpieniu zjawiska pienienia) kończyłoby się zbyt wysokim poziomem roztworu w kolumnie K2 i mogłoby prowadzić nawet do awaryjnego zatrzymania procesu. Ze względu na złożony charakter struktury trudny do przedstawienia w postaci schematycznej pominięto prezentację schematu uproszczonego.

STRUKTURA STEROWANIA DOZOWANIA ŚRODKA PRZECIWPIENIĄCEGO

Środek przeciwpieniący dawkowany jest w sytuacji, kiedy występuje pienienie i minął dłuższy (wartość konfigurowalna w systemie) czas od jego ostatniego podania. Układ sprowadza się do bloku przerzutnika oraz licznika czasu.

STRUKTURA DETEKCJI ZJAWISKA PIENIENIA

Zjawisko pienienia rozpoznawane jest po zmianie różnicy ciśnień w kolumnie K1 oraz po zmianie poziomu w kolumnie K2 - na bieżąco liczone są pochodne obu sygnałów. Jeżeli oba te czynniki wystąpiły, a zarazem nie było zmiany parametrów pracy instalacji (przepływu gazu wsadowego), wówczas zmienna wskazująca na proces pienienia ustawiana jest na wartość "prawda".

Sygnał pienienia kasowany jest, jeśli przez dłuższy czas (konfigurowany w systemie) nie rozpoznano symptomów pienienia lub wcześniej poziom w kolumnach powrócił do wartości poprawnych. Dodatkowo zaimplementowano logikę awaryjną identyfikującą zjawisko pienienia od wartości poziomu w kolumnie K2 (a nie pochodnej tego sygnału).

Zabezpieczenie tego rodzaju szczególnie przydatne jest w sytuacji łagodnego podpienienia, kiedy poziom w kolumnie spada ale na tyle powoli, że wartości pochodnych mieszczą się w przewidzianych zakresach, ale szybciej niż może to wynikać z naturalnego procesu odparowywania wody z roztworu MEA.

Ze względu na sekwencyjny charakter struktury (duża złożoność, duża ilość bloków porównujących, odliczających czas, przerzutników) i brak możliwości przedstawienia jej w formie uproszczonej, prezentacja struktury uproszczonej zostanie pominięta.

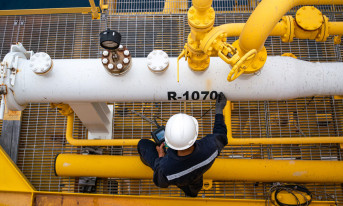

KRYTYCZNE PUNKTY PROCESOWE A BEZPIECZEŃSTWO PRACY UKŁADU OPTYMALIZACJI

Na etapie wdrożenia określona została lista punktów krytycznych, tj. takich, bez których obliczenia nie mogą być kontynuowane całkowicie lub częściowo (nie pracuje któryś z układów wchodzących w skład pakietu optymalizacji). Informacje o punktach krytycznych przedstawione są na grafikach diagnostycznych. Dodatkowo na grafikach diagnostycznych wskazano urządzenia (pompy, zawory), które istotnie wpływają na proces i których awaria uniemożliwia pracę układu w trybie automatycznym.

W sytuacjach awaryjnych, kiedy któryś z punktów krytycznych nie ma poprawnego statusu jakości lub też któreś z kluczowych urządzeń jest niesprawne, układ przełączany jest automatycznie na strukturę bazową, każdorazowo generując alarm powiadamiający operatora o zaistniałej sytuacji. Testy sprawdzające odporność i zarazem bezpieczeństwo układu na sytuacje awaryjne, takie jak brak pomiaru czy awaria urządzenia, zostały wykonane po etapie wdrożenia.

WYNIKI PRACY UKŁADU OPTYMALIZACJI

Obserwacje przeprowadzone podczas pierwszego miesiąca pracy instalacji po przekazaniu układu optymalizacji operatorom wskazują na spełnienie założonego celu zadania. Po wdrożeniu układu optymalizacji sekcja oczyszczania gazu (tzw. MEA) osiągnęła pełny stopień automatyzacji, co znacząco podwyższa komfort pracy operatorów oraz, co ważniejsze, standaryzuje sposób prowadzenia procesu. Obecnie dolewanie wody zdemineralizowanej DEMI odbywa się częściej, ale małymi dawkami, przez co zaburzenie procesu jest znacząco mniejsze.

Obserwacje przeprowadzone podczas pierwszego miesiąca pracy instalacji po przekazaniu układu optymalizacji operatorom wskazują na spełnienie założonego celu zadania. Po wdrożeniu układu optymalizacji sekcja oczyszczania gazu (tzw. MEA) osiągnęła pełny stopień automatyzacji, co znacząco podwyższa komfort pracy operatorów oraz, co ważniejsze, standaryzuje sposób prowadzenia procesu. Obecnie dolewanie wody zdemineralizowanej DEMI odbywa się częściej, ale małymi dawkami, przez co zaburzenie procesu jest znacząco mniejsze.

Zmienne temperaturowe utrzymywane są automatycznie na zadanym poziomie, co zapewnia dobrą regenerację MEA i minimalizację prawdopodobieństwa wystąpienia zjawiska pienienia. Automatyzacja sterowania przepływem pomp M1 zapewnia dobór przepływu na poziomie koniecznym do uzyskania odpowiedniego stopnia oczyszczenia gazu (poniżej 5ppm).

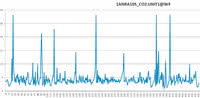

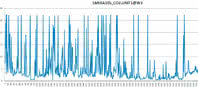

Zaobserwowano, że układ optymalizacji poprawnie utrzymuje wartość CO2 w gazie oczyszczonym na poziomie określonym przez operatora 4ppm (5ppm jest wartością graniczną). Z danych zebranych z 20 dni pracy instalacji (480 godzin) widać, że układ poprawnie utrzymuje wartość zadaną na poziomie 4ppm (pojedyncze piki są następstwem zjawiska pienienia). Wartość średnia uzyskana w tym czasie wynosi 4,3ppm (patrz rys. 5). Dla porównania na rysunku 6 przedstawiono przebieg tej samej wartości z okresu sprzed roku (obejmujący 600h), kiedy optymalizacja nie była jeszcze zaimplementowana.

Wyraźnie widać, że zjawisko pienienia występowało częściej, ponadto zaobserwować można okresy, kiedy oczyszczony gaz miał wartość stężenia dwutlenku węgla poniżej 2pp, co przekładało się na straty - gaz oczyszczany był "zbyt dobrze". Przeprowadzona analiza danych dotyczących zużycia gazu opałowego oraz obniżenia temperatury gazu transportowanego do dalszej części instalacji (w tym części zimnej) potwierdziła spełnienie założeń zapisanych w kontrakcie.

Andrzej Kociemba, Sebastian Plamowski, Marian Rachwał, Sławomir Wieczorek