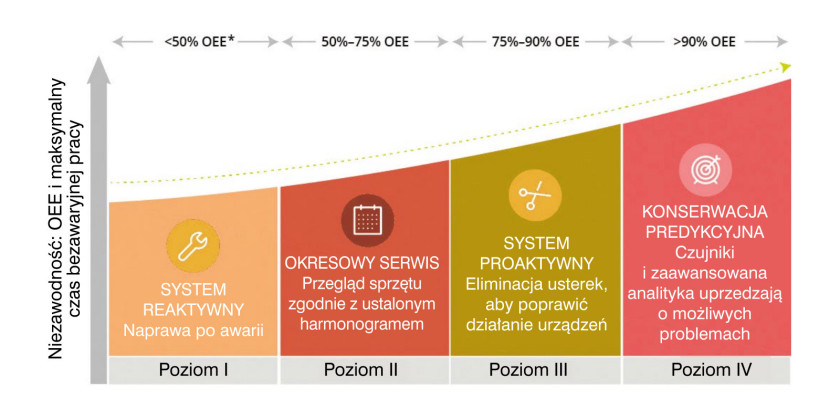

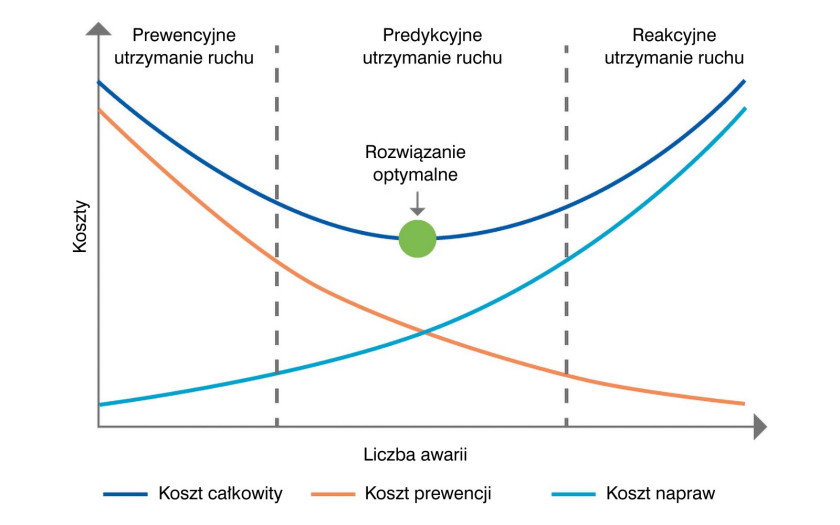

Popularne strategie w utrzymaniu ruchu, stanowiące konkurencję dla predykcji ze względu na niższy koszt ich wdrożenia, to prewencja i podejście reaktywne. W tym drugim reaguje się dopiero, kiedy już dojdzie do awarii. Zaletą takiego doraźnego podejścia jest brak kosztów początkowych. Ponadto ponieważ nie trzeba wcześniej nic planować, oszczędza się czas i nie angażuje wcześniej personelu. Niestety, długoterminowe straty z tego wynikające mogą być wysokie – ich źródłem są przestoje oraz dodatkowe opłaty za zamienniki uszkodzonych podzespołów oraz serwis, które mogą być naliczane, jeżeli dany sprzęt trzeba jak najszybciej przywrócić do użytku. Ponadto urządzenia, które nie są regularnie konserwowane, szybciej się zużywają, nie pracują tak wydajnie, jak mogłyby i mogą zużywać więcej energii. Straty z tego wynikające także trzeba wliczyć w sumaryczny koszt strategii reakcyjnej. Naprawy awaryjne mogą się poza tym okazać niebezpieczne, jeśli pracownicy pracują pod presją czasu.

W strategii prewencyjnej konserwacja jest przeprowadzana regularnie, kiedy sprzęt jest sprawny. To w założeniu ma ograniczyć prawdopodobieństwo jego awarii. Sprawdzenia wykonuje się zgodnie z harmonogramem w określonych odstępach czasu lub w oparciu o jednostkę zużycia, jak liczba godzin pracy. To podejście pozwala uniknąć kosztów nieprzewidzianych przerw w produkcji, z drugiej jednak strony jest czaso- oraz pracochłonne.

Ograniczenia tradycyjnej predykcji

W podejściu predykcyjnym natomiast na podstawie analizy danych pomiarowych przewiduje się anomalie w działaniu maszyn. Dzięki temu można je usunąć, nim spowodują awarię. Strategia ta pozwala uniknąć usterek, bez przeprowadzania prewencyjnej konserwacji.

Danych do analizy dostarczają czujniki montowane na obiekcie poddanym kontroli. Popularne sensory, które pozwalają na wykrycie powszechnych problemów w działaniu maszyn mierzą temperaturę, wibracje, ciśnienie, przepływ i wielkości elektryczne. Parametry te mogą być monitorowane w sposób ciągły oraz dyskretny. W pierwszym przypadku wykorzystuje się czujniki przewodowe i bezprzewodowe. Okablowanie pierwszych znacząco zwiększa koszty, dlatego to rozwiązanie jest zwykle zarezerwowane dla niewielu maszyn o najbardziej krytycznym znaczeniu.

W podejściu dyskretnym odczyt wyników pomiarów jest dokonywany okresowo przez technika. Ma ono liczne ograniczenia, przez które trudno jest je uznać za prawdziwie predykcyjne, mimo że jako takie jest właśnie praktykowane. Przede wszystkim anomalie, które wystąpią między kolejnymi odczytami, pozostaną niezauważone, aż do następnego odczytu. Czynnik ludzki sprawia ponadto, że warunki pomiarów mogą być niepowtarzalne, co prowadzi do błędnych wniosków na tematu stanu opomiarowanego urządzenia. Przykładowo wyniki dla danej maszyny mogą zostać odczytane przy różnym obciążeniu, co po ich porównaniu może błędnie wskazywać na usterkę. Okresowe odczyty wyników pomiarów przez techników wiążą się także z problemami, jeżeli dostęp do maszyny jest utrudniony albo niebezpieczny.

Mimo to do niedawna podejście to było popularne, przede wszystkim ze względu na duże koszty ciągłego monitorowania stanu maszyn i analizy danych, które w ogromnych ilościach są przy tej okazji zbierane. Wraz z rozwojem technologii szybko się to jednak zmienia.

Nowe technologie w monitorowaniu stanu maszyn

Można wyróżnić cztery główne trendy technologiczne, które przyczyniają się do upowszechnienia się prawdziwie predykcyjnego podejścia w utrzymaniu ruchu. Takim jest rozwój komunikacji bezprzewodowej. Duże nadzieje pokłada się przede wszystkim w technologii 5G, ale nawet już teraz, dzięki łączności komórkowej i Wi-Fi, można zrezygnować z kabli i automatyzować zbieranie danych z opomiarowanych maszyn. Kolejnymi czynnikami sprzyjającymi są: spadek cen czujników oraz ich miniaturyzacja, które zawdzięczamy popularności smartfonów. Poza tym przetwarzanie danych pomiarowych w bezpieczny oraz niedrogi sposób, z możliwością skalowania stosownie do potrzeb, umożliwia udostępnienie takich usług w chmurze. Analizę i wyciąganie wniosków na podstawie wyników pomiarów ułatwia postęp w zakresie sztucznej inteligencji, która nie jest już zarezerwowana dla projektów badawczych, a zyskuje coraz więcej praktycznych implementacji.

Nowoczesne, oparte na koncepcji Przemysłowego Internetu Rzeczy wykorzystującej wyżej wymienione technologie, systemy predykcyjnego utrzymania ruchu obejmują zatem zbiór zainstalowanych w sprzęcie produkcyjnym (fabrycznie albo domontowanych) czujników bezprzewodowych, które w sposób ciągły rejestrują kluczowe parametry pracy maszyn. Okresowo albo po przekroczeniu progu alarmowego wyniki tych odczytów są przesyłane do chmury. Tam są poddawane niezbędnej obróbce. Celem przetwarzania jest wyodrębnienie z nich kluczowych informacji, na przykład obserwacja trendu, umożliwiających określenie stanu maszyny. Algorytmy analizujące te dane, oparte na sztucznej inteligencji, są w stanie wykrywać anomalie, diagnozować je i przygotowywać prognozy co do przyszłego stanu monitorowanych urządzeń, często w czasie rzeczywistym.

Co więcej, przewiduje się, że w przyszłości dzięki AI uda się całkowicie zautomatyzować konserwację predykcyjną. To może oznaczać, że sztuczna inteligencja będzie nie tylko obserwować maszyny oraz zgłaszać problemy, ale sama będzie określać wartości progowe, których przekroczenie będzie aktywować alarm. Jako oparte na danych, które są trudne do przeanalizowania przez ludzi i wzorcach, które AI będzie w stanie w nich dostrzec, będą one bardziej efektywne niż progi ustalane przez ludzi, kierujących się w tym zakresie zwykle głównie doświadczeniem.

Monika Jaworowska