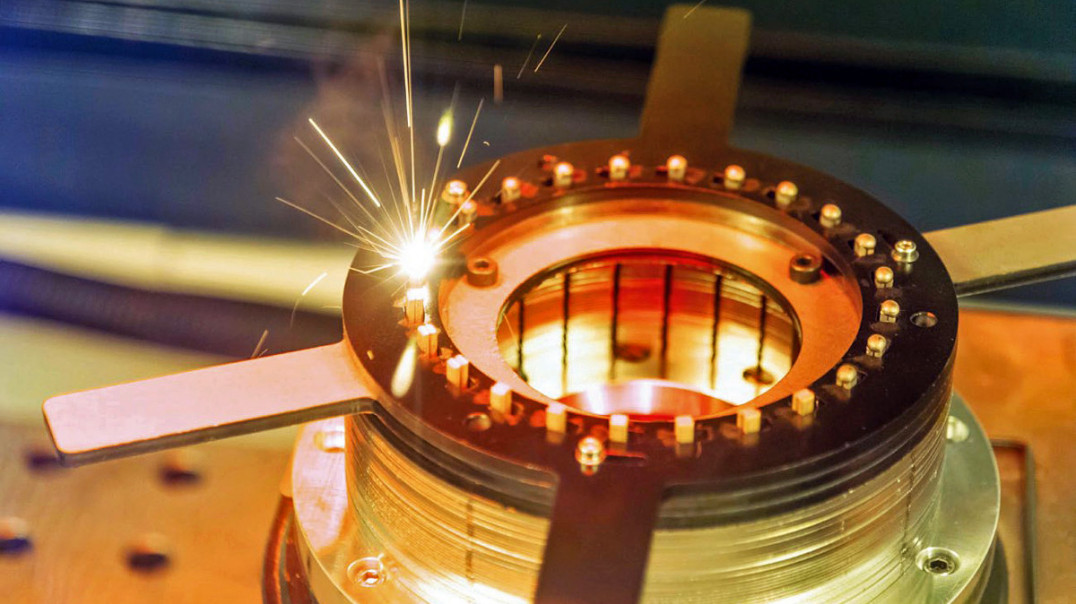

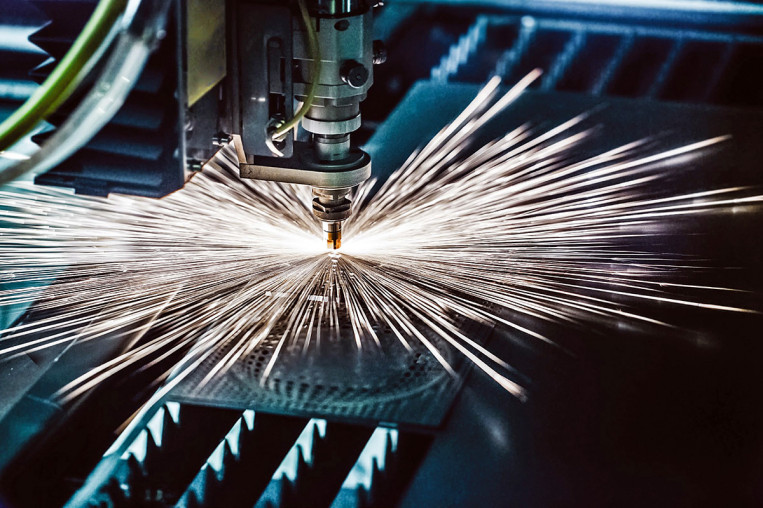

Spawanie laserowe to zaawansowana i nowoczesna metoda łączenia materiałów, która dzięki swojej precyzji, szybkości oraz wysokiej jakości spoin jest uznawana za jedną z najbardziej efektywnych.

Na czym polega spawanie laserowe?

Spawanie laserowe polega na wykorzystaniu skoncentrowanej wiązki światła laserowego do stapiania i łączenia materiałów. Proces ten jest niezwykle precyzyjny, ponieważ wiązka lasera może być dokładnie skierowana na miejsce łączenia. Energia wiązki laserowej topi krawędzie materiałów, które po zastygnięciu tworzą trwałą i estetyczną spoinę.

Mechanizm działania opiera się na absorpcji promieniowania laserowego przez materiał. Strumień fotonów uderza w powierzchnię, przenika w głąb, a jego energia jest absorbowana przez sieć krystaliczną. Powoduje to jej drgania i falę cieplną. Powtarzające się uderzenia potęgują ten efekt, prowadząc do osłabienia wiązań i stopienia materiału. Warto dodać, że choć początkowo promieniowanie jest w większym stopniu odbijane, wraz ze wzrostem temperatury stopień absorpcji rośnie lawinowo, co prowadzi do stapiania materiału.

W porównaniu do tradycyjnych metod spawania łukiem, takich jak MIG czy TIG, spawanie laserowe znacznie słabiej nagrzewa materiały, minimalizując ich niszczenie i umożliwiając szybkie chłodzenie. Lepsza kontrola ciepła sprawia, że technika ta nadaje się do łączenia cienkich materiałów, które trudno spawać metodami łukowymi.

Techniki i rodzaje spawania laserowego

Techniki spawania laserowego można podzielić na kilka kategorii

Spawanie poprzez przewodzenie ciepła - kondukcyjne

Metoda ta polega na podgrzewaniu powierzchni złącza powyżej temperatury topnienia, ale bez doprowadzania do odparowania materiału. Energia jest dostarczana na powierzchnię i rozpraszana w głąb przez przewodnictwo cieplne. Tworzy się jeziorko spawalnicze bez głębokiego przetopienia. Spoiny są gładkie, zaokrąglone i zazwyczaj nie wymagają dalszej obróbki. Głębokość spawu zazwyczaj nie przekracza milimetra ze względu na użycie laserów małej mocy (setki watów). Stosuje się lasery ciągłe i impulsowe. Idealne do cienkich materiałów wymagających estetycznej spoiny.

Spawanie poprzez głębokie przetopienie - deep penetration welding

W tej metodzie energia lasera penetruje głęboko w głąb materiału, przekraczając temperaturę topnienia i parowania. Tworzy się charakterystyczny kanał parowo-plazmowy (kapilara), który umożliwia uzyskanie spoin o dużym stosunku głębokości do szerokości (nawet 10:1). Kapilara jest wypełniona parą, która zapobiega zapadaniu się ścianek i jest otoczona stopionym materiałem. Gdy kapilara przesuwa się za wiązką, materiał zastyga, tworząc spoinę. Na ściankach kapilary promień lasera ulega wielokrotnemu odbiciu, a stopiony materiał całkowicie go absorbuje, zwiększając skuteczność spawania. Głębokość spoin może wynosić kilkadziesiąt milimetrów. W tej metodzie stosuje się lasery większej mocy (kilowaty). Jest to metoda szybka.

Spawanie hybrydowe

W technice tej łączy się technologię laserową z innymi metodami, np. spawaniem łukowym (MIG/MAG). Wiązka laserowa tworzy kanał parowy, a dodatkowe źródło energii dostarcza materiał wypełniający. Charakteryzuje się wysoką prędkością, możliwością łączenia niedokładnie dopasowanych elementów i redukcją odkształceń. Spawanie hybrydowe stosowane jest w przemyśle stoczniowym, motoryzacyjnym, konstrukcyjnym.

Mikrospawanie laserowe

Technika przeznaczona jest do spawania z niezwykłą precyzją bardzo małych elementów. Wykorzystuje lasery impulsowe (np. Nd:YAG) w celu minimalizacji wpływu ciepła na sąsiednie obszary. Znajduje zastosowanie w elektronice, produkcji biżuterii i w medycynie, np. w implantach.

Łączenie laserowe tworzyw termoplastycznych

Energia lasera jest pochłaniana przez tworzywo, powodując lokalne topnienie i tworzenie trwałego połączenia. Stosowane w produkcji komponentów medycznych i elektronicznych. Lasery diodowe są często wykorzystywane do łączenia tworzyw sztucznych.

Najważniejsze cechy i zalety spawania laserowego

Spawanie laserowe oferuje liczne zalety, które czynią je zaawansowaną i wydajną technologią.

- Precyzyjne dostarczanie energii - dzięki wiązce laserowej o dużej gęstości mocy proces charakteryzuje się małą szerokością strefy wpływu ciepła (SWC). Możliwość regulacji energii pozwala spawać zarówno cienkie, np. blachy aluminiowe 1,5 mm, jak i grubsze materiały, np. stalowe elementy konstrukcyjne. Dokładne ustawienie ogniska wiązki ogranicza wpływ ciepła na otaczające obszary, redukując ryzyko odkształceń czy uszkodzeń termicznych.

- Wysoka prędkość spawania - spawanie laserowe pozwala osiągać znacznie wyższe prędkości niż tradycyjne metody. Zwiększa to efektywność, co jest kluczowe w produkcji seryjnej. Wysoka prędkość nie obniża jakości spoin. Jest to cecha, pod względem której spawanie laserowe nie ma sobie równych.

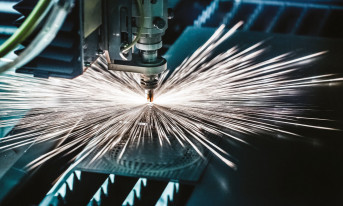

- Wszechstronność zastosowań - możliwe jest łączenie szerokiej gamy materiałów, takich jak metale (stal węglowa, aluminium, tytan, miedź, stopy niklu) czy tworzywa sztuczne. Możliwość dostosowania parametrów pozwala na łączenie różnych typów materiałów z zachowaniem wysokiej jakości. Lasery są wszechstronnymi narzędziami wykorzystywanymi również w wierceniu, cięciu i obróbce cieplnej.

- Czystość i estetyka procesu - często nie ma konieczności stosowania dodatkowych materiałów wypełniających (aspekt ekonomiczny). Ograniczona SWC pozwala uzyskać estetyczne, gładkie spoiny, które często nie wymagają dalszej obróbki. Brak odprysków poprawia estetykę, zwiększa bezpieczeństwo pracy i redukuje potrzebę czyszczenia.

- Bezkontaktowość - brak fizycznego kontaktu z materiałem oznacza brak konieczności wymiany czy ostrzenia narzędzi oraz brak działania siły na przedmiot, co zapobiega jego zniekształceniom.

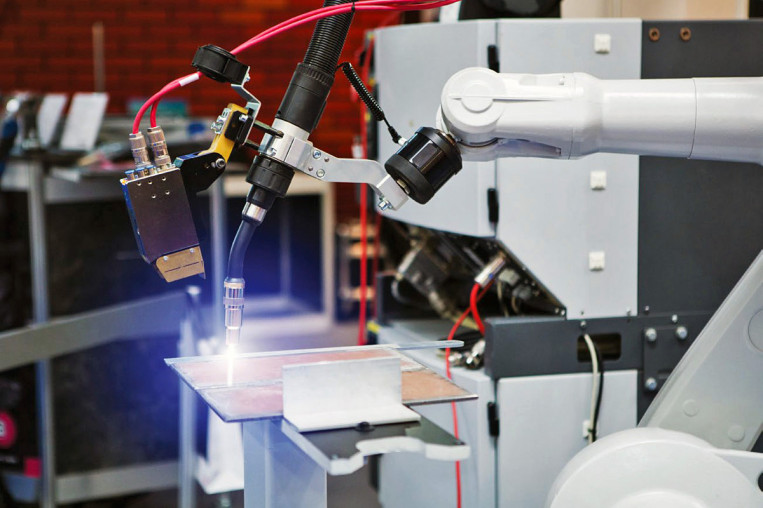

- Łatwość automatyzacji - spawanie laserowe jest łatwe do integracji z systemami automatycznymi i zrobotyzowanymi. Sterowanie energią i prędkością pozwala na pełną kontrolę procesu, zwiększając efektywność i powtarzalność, co ma niebagatelne znaczenie w produkcji masowej. Dzięki światłowodom wiązkę można kierować w trudno dostępne miejsca. Łatwość robotyzacji i automatyzacji spawania laserowego jest jedną z głównych zalet w porównaniu do spawania łukowego.

Wyzwania stojące przed spawaniem laserowym

Mimo licznych zalet, spawanie laserowe może napotykać pewne problemy, które jednak są aktywnie rozwiązywane.

Porowatość spoin - występuje często na skutek niestabilności kapilary, która zapadając się, zatrzymuje parę wodną wewnątrz spoiny. Próbuje się ją zmniejszać, np. prowadząc wiązkę po torze spiralnym lub sinusoidalnym, co jest powolne i mało elastyczne, lub zmieniając kształt kapilary (rozszerzanie u góry). Modulacja mocy wiązki też bywa stosowana, ale może powodować rozpryski i niejednolite spoiny przy mniejszych mocach.

Pękanie spoin - zdarza się rzadziej, ale jest poważniejsze niż porowatość. Wynika z naprężeń generowanych przez szybkie chłodzenie złącza i obszaru wokół niego. Może też wystąpić, gdy materiał w spoinie krzepnie, tworząc strukturę ziarnistą. Zapobiega się temu, stosując różne kształty wiązek do ogrzewania wstępnego i końcowego, tworząc drugie pole cieplne dodatkowym laserem (co jest kosztowne) lub ogrzewaniem indukcyjnym (co może powodować duże odkształcenia), lub wykorzystując dyfrakcyjne elementy optyczne.

Słabe płynięcie stopu - może prowadzić do rozprysków, czyli wyrzucania materiału z jeziorka, a także do zniekształceń spoin, np. podcięć czy garbów, gdy prędkość stapiania jest zbyt duża.

Trudne spawanie części o różnych grubościach, które wymaga asymetrycznego pola cieplnego, co jest niemożliwe w tradycyjnym spawaniu. Zwykle dobiera się moc, by stopić część grubszą, ale nie uszkodzić cieńszej.

Kłopotliwe spawanie szczelin - jeśli szerokość rowka i średnica wiązki są podobne, promień może przejść przez środek szczeliny, nie łącząc krawędzi. Wymagane jest tu użycie lasera z większą średnicą plamki lub prowadzenie wiązki po torze spiralnym, co jest nieefektywne energetycznie i czasowo.

Nadzieję na rozwiązanie wielu z tych problemów - bez negatywnego wpływu na szybkość i inne parametry - pokłada się w technologii laserów z dynamicznym kształtowaniem wiązki DBL (Dynamic Beam Lasers). Wykorzystują one technikę OPA (Optical Phased Array) do łączenia koherentnych wiązek i tworzenia unikatowych, zmiennych wzorów wiązki wypadkowej. Kształt wiązki ma decydujący wpływ na geometrię i mikrostrukturę spoiny. DBL pozwala na tworzenie wielu plamek laserowych, np. dwóch dla spawania różnych metali, przełączanie między kształtami, a także zmianę stopnia skupienia. Oczekuje się, że DBL pomoże w eliminacji porowatości i ograniczaniu pęknięć (poprzez kontrolę wprowadzanego ciepła), w poprawie płynięcia stopu, a także w spawaniu części o różnych grubościach i spawaniu szczelin, generując wiązki właściwe dla danej geometrii.

Materiały spawane laserowo

Spawanie laserowe umożliwia łączenie wielu różnych materiałów. Często spawana jest stal węglowa, wykorzystywana w przemyśle ciężkim i motoryzacyjnym. Możliwe jest uzyskanie mocnych i szczelnych połączeń wytrzymujących duże obciążenia. Technologia laserowa doskonale sprawdza się w przypadku aluminium. Umożliwia łączenie lekkich i wytrzymałych elementów o dowolnym kształcie, z minimalnym wpływem ciepła. Spawanie laserowe wykorzystywane jest także do łączenia materiałów trudnospawalnych tradycyjnie, jak tytan, miedź czy stopy niklu. Szczególną przydatność wykazuje w przypadku tworzyw sztucznych, zwłaszcza materiałów termoplastycznych, gdzie energia lasera powoduje lokalne topnienie i trwałe połączenie. Laserem spawać można również szkło oraz materiały trudne w obróbce mechanicznej, jak kompozyty i ceramika.

Warto rozwiać mit, że metali o wysokim współczynniku odbicia (wysokorefleksyjnych), takich jak miedź, nie można spawać laserem. Spawanie jest jak najbardziej możliwe, ale wymaga zastosowania odpowiednich parametrów, takich jak moc lasera, oraz uwzględnienia grubości materiału czy powłok. Kluczowy może być tu dobór odpowiedniej długości fali promieniowania lasera. W przypadku miedzi wysoki współczynnik odbicia dla promieniowania o długości fali około 1 μm utrudnia spawanie, ale rozwiązaniem jest wykorzystanie promieniowania o długości fali np. 532 nm, które miedź absorbuje znacznie lepiej (65% vs 5% dla podczerwieni). Stosuje się dwa podejścia - użycie 532 nm do zainicjowania absorpcji, a następnie przełączenie na 1 μm, dla szybkiego spawania ciągłego, lub użycie tylko 532 nm - dla spawania punktowego lub krótkich spawów ciągłych.

Rodzaje laserów stosowanych w spawaniu

W spawaniu laserowym można używać laserów impulsowych lub ciągłych. W spawaniu punktowym zazwyczaj używa się laserów impulsowych. Tworząc szew, można użyć laserów impulsowych (przez nakładanie spawów punktowych) lub o działaniu ciągłym, w zależności od dopuszczalnego nagrzania materiału i wymagań szybkości spawania. Spawanie laserowe może być wspomagane dodatkiem materiału w postaci drutu spawalniczego, co pozwala na spawanie z niewielkimi szczelinami i nadal osiągnięcie solidnego połączenia.

W spawaniu laserowym wykorzystuje się różne typy laserów, różniące się ośrodkiem wzmacniającym, długością fali i trybem pracy:

- Lasery światłowodowe (fiber lasers) - wykorzystują światłowód iterbowy (Yb). Emitują fale o długości 980-1100 nm. Są kompaktowe, wydajne i niezawodne; charakteryzuje je niski koszt. Mogą pracować w trybie ciągłym lub impulsowym przy wysokich prędkościach spawania. Mają duży stosunek głębokości penetracji do mocy. Są idealne do precyzyjnego łączenia materiałów o dużej gęstości, takich jak stal nierdzewna czy aluminium.

- Molekularne lasery CO₂ - emitują fale o długości 10,6 µm. Mogą działać w trybie ciągłym i impulsowym. Są szeroko stosowane w przemyśle. Nadają się do łączenia grubszych materiałów ze spoinami odpornymi na naprężenia, np. w przemyśle stoczniowym. Są skuteczne w pracy z materiałami niemetalowymi i tworzywami sztucznymi.

- Lasery na ciało stałe - należą do nich lasery krystaliczne, np. Nd:YAG (laser neodymowo-yagowy, neodymium-doped yttrium aluminum garnet) czy YVO₄ (ortowanadan itru). Emitują promieniowanie w zakresie około 10,6 µm. Nadają się do spawania materiałów o wysokiej gęstości i twardości, pracując w trybie ciągłym lub impulsowym. Lasery Nd:YAG zapewniają duże moce szczytowe przy niewielkich rozmiarach i są używane w mikrospawaniu, np. przy implantach medycznych.

- Lasery półprzewodnikowe (diodowe) - wydajne i kompaktowe urządzenia oparte na diodach laserowych, przeznaczone do pracy ciągłej lub impulsowej. Mogą emitować światło w szerokim zakresie - od widzialnego do podczerwieni ( 450 nm, 780-1060 nm, 1400-1500 nm). Cechuje je duży rozmiar plamki i wyższa wydajność niż laserów światłowodowych. Długość fali 450 nm jest szczególnie efektywna przy spawaniu miedzi. Wykorzystywane są również w łączeniu tworzyw sztucznych.

- Lasery rubinowe - generują fale o długości 694,3 nm. Mogą osiągać dużą moc. Znajdują zastosowanie w procesach wymagających dużej precyzji. Lasery te pracują w trybie impulsowym.

Parametry procesu spawania laserowego

Na jakość i charakterystykę spoiny laserowej wpływa kilka parametrów, a ich optymalizacja ma duże znaczenie dla osiągnięcia wysokiej jakości spoiny i efektywności procesu. Kluczowym parametrem jest moc lasera, która wpływa na głębokość przetopienia i możliwość spawania materiałów o różnej grubości. Na efektywność procesu i jakość spoiny wpływa prędkość spawania, a skupienie wiązki laserowej (położenie ogniska) decyduje o precyzji i szerokości strefy wpływu ciepła. W przypadku laserów impulsowych istotny jest czas trwania i częstość impulsów, które wraz z mocą i rodzajem lasera są dobierane zależnie od właściwości łączonego materiału. Natężenie przepływu gazu osłonowego wpływa na ochronę jeziorka spawalniczego i charakterystykę spoiny. W procesie spawania bardzo ważne są optyczne i cieplne właściwości materiału (współczynnik odbicia i absorpcji dla danej długości fali, przewodność cieplna).

Gazy osłonowe w spawaniu laserowym

Gazy osłonowe odgrywają istotną rolę w spawaniu laserowym, wpływając na jakość spoiny. Ich głównym zadaniem jest ochrona jeziorka ciekłego metalu. Najczęściej stosowany ze względu na dostępność i niską reaktywność jest argon, który skutecznie zabezpiecza jeziorko ciekłego metalu. Hel, choć droższy, zapewnia lepszą kontrolę plazmy dzięki wysokiej energii jonizacji. Jest niezastąpiony w projektach wymagających wysokiej precyzji. Jako gaz osłonowy jest często stosowany w spawaniu metodą TIG. Z kolei azot jest wykorzystywany głównie w spawaniu stali nierdzewnej, gdzie może wzmacniać spoinę. Jego interakcja z aluminium czy stalą węglową może prowadzić do powstawania azotków, obniżających jakość połączenia. Ekonomiczny wybór przy spawaniu stali niskowęglowych stanowi dwutlenek węgla (CO₂), który oferuje gładkie spoiny. Nie chroni on jednak przed utlenianiem stali.

Zastosowania spawania laserowego w różnych branżach

Wszechstronność, precyzja i szybkość, to cechy spawania laserowego, dzięki którym tę technologię wykorzystuje wiele mniejszych i większych gałęzi przemysłu.

- Przemysł ciężki i konstrukcyjny - spawanie stali węglowej i elementów konstrukcyjnych, efektywne łączenie dużych elementów stalowych.

- Przemysł motoryzacyjny - łączenie elementów karoserii, podwozi, komponentów silników, szybkie i trwałe połączenia o wysokiej estetyce.

- Przemysł lotniczy - tworzenie lekkich i wytrzymałych konstrukcji (każdy gram masy ma znaczenie), spełnianie najwyższych standardów bezpieczeństwa.

- Przemysł medyczny - produkcja narzędzi chirurgicznych, implantów, komponentów o skomplikowanych kształtach, czystość procesu i wysoka precyzja.

- Elektronika - miniaturyzacja urządzeń wymaga precyzyjnych spoin, a spawanie laserowe pozwala na łączenie małych komponentów bez ryzyka ich uszkodzenia oraz spawanie tworzyw termoplastycznych stosowanych w produktach elektronicznych.

- Ślusarstwo, balustrady, bramy - tworzenie trwałych i precyzyjnych połączeń.

- Gastronomia - produkcja naczyń i akcesoriów ze stali nierdzewnej, gdzie priorytetem jest trwałość i higiena.

- Branża meblarska - produkcja okuć i mebli loftowych (industrialnych) wymagających precyzyjnych i estetycznych spoin.

- Wytwarzanie addytywne (druk 3D) - lasery wykorzystywane w technikach takich, jak stereolitografia (utwardzanie żywic) czy SLS (spiekanie proszków). SLS sprawdza się w wytwarzaniu modeli o złożonych geometriach.

Podsumowanie

Spawanie laserowe to technologia, która dzięki swoim unikatowym właściwościom – precyzji, szybkości, czystości procesu i możliwości automatyzacji – na nowe tory wprowadza obróbkę metali i innych materiałów. Znajduje szerokie zastosowanie w kluczowych gałęziach przemysłu - od motoryzacji, po medycynę i elektronikę. Mimo istnienia pewnych wyzwań, takich jak porowatość czy pękanie, ciągły rozwój technologiczny, w tym w zakresie laserów z dynamicznym kształtowaniem wiązki, pozwala na ich efektywne rozwiązywanie. Inwestycja w spawanie laserowe to krok w stronę innowacji, podnoszący jakość i efektywność produkcji. Jest to technologia przyszłości, która już dziś zmienia oblicze spawalnictwa, zapewniając przewagę konkurencyjną firmom, które ją wdrażają.

Naturalnie, istotne jest zwrócenie uwagi na zapewnienie bezpieczeństwa spawania laserowego. Promień lasera może uszkodzić wzrok i skórę. Niewłaściwe użytkowanie laserowych urządzeń spawających może prowadzić do poważnych konsekwencji. Przestrzeganie zasad BHP nie tylko chroni zdrowie operatorów, ale także zapewnia wydajność i niezawodność procesu. Spawanie laserowe jest bezpieczne, ale tylko pod warunkiem stosowania się do ustalonych procedur.

Przeczytaj więcej na temat spawania laserowego i innych rodzajów obróbki laserem w artykułach poniżej - pod nagłówkiem "Powiązane treści" 👇⤵