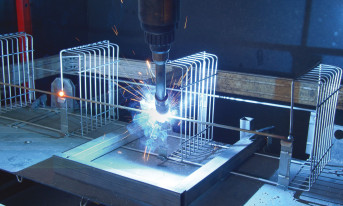

Najczęściej roboty są wykorzystywane w: spawaniu łukowym, zwykle MIG oraz TIG, zgrzewaniu oraz spawaniu laserowym. Przeważnie łączą materiały w postaci blach, chociaż przestrzeń robocza robotów wieloosiowych, wyposażonych w czujniki oraz przy wykorzystaniu odpowiedniego osprzętu, zapewnia w tym zakresie większą elastyczność.

Robot spawalniczy może wykonywać swoje zadanie, przemieszczając się po zaprogramowanej ścieżce ruchu albo jest sterowany wizyjnie. Zdarzają się również kombinacje obydwu metod. Możliwe są ponadto dwie konfiguracje stanowiska. W pierwszej z nich to robot manipuluje palnikiem, łącząc nieruchome detale, a w drugiej wykorzystywany jest stacjonarny palnik, a zadaniem robota jest odpowiednie ustawienie względem niego spawanych części.

W związku z różnorodnością technologii spawania i konfiguracji stanowisk, planując robotyzację tego zadania, trzeba podjąć szereg decyzji w kwestii jego wyposażenia oraz sposobu organizacji. Przede wszystkim należy wybrać robota oraz sposób jego programowania.

W tym zastosowaniu popularne są zwłaszcza dwa typy tych maszyn: kartezjańskie i przegubowe. Pierwsze to roboty z przemieszczeniem liniowym, o wzajemnie do siebie prostopadłych osiach ruchu. Ich przestrzeń robocza jest prostokątna. Z kolei roboty przegubowe mają sferyczną, nieregularną przestrzeń roboczą, dzięki której charakteryzują się większą elastycznością ruchu w porównaniu do robotów kartezjańskich. Jeśli natomiast chodzi o programowanie, to dwa popularne podejścia to metody online i offline.

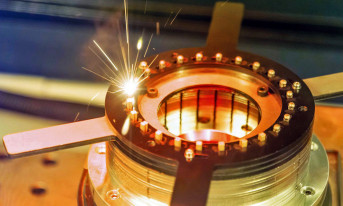

Robotyzacja spawania – jakie przynosi korzyści?Zastąpienie człowieka robotem na stanowisku spawania szybko procentuje. Spodziewać się można przede wszystkim: większej wydajności, w porównaniu ze spawaniem ręcznym nawet kilkakrotnie, zmniejszenia kosztów pracy dzięki zwolnieniu wykwalifikowanych (i zwykle wysoko opłacanych) pracowników z wykonywania powtarzalnych spawów na rzecz zadań bardziej wymagających oraz oszczędnościom na szkoleniach, lepszej i powtarzalnej jakości spoin, uzyskiwanej przy mniejszym zużyciu materiałów, a wskutek mniejszej ilości spawów wymagających poprawek oraz blach przeznaczonych do zezłomowania. Trzeba dodać, że roboty spawalnicze, dzięki postępowi w technologiach napędów, sterowania, czujników oraz oprogramowania są wszechstronniejsze niż jeszcze kilkanaście lat temu – poza palnikiem wyposaża się je także w wymienne narzędzia i programuje do realizacji różnych zadań dodatkowych. Przykładem jest robot z chwytakiem, który po wykonaniu spawu zmienia orientację łączonych płyt i wykonuje kolejną spoinę. Dzięki współpracy z systemami wizyjnymi można z kolei na danym stanowisku jednocześnie kontrolować jakość złączy. Ponadto, jak w przypadku innych dojrzałych rozwiązań, których koszt staje się bardziej przystępny, a parametry lepsze, również roboty spawalnicze stają się bardziej opłacalne jako inwestycja, zwracając się w stosunkowo krótkim czasie (patrz: kolejna ramka). |

Programowanie online czy offline?

Pierwsza polega na programowaniu robota na jego stanowisku pracy przez nauczenie go właściwej kolejności ruchów. Odpowiada za to operator. Za pomocą panelu sterującego albo joysticka porusza on ramieniem robota, a w tym czasie w konkontrolerze zapisywane są współrzędne kolejnych punktów wyznaczających tory poszczególnych przemieszczeń albo współrzędne pozycji docelowej, jeżeli sposób jej osiągnięcia nie jest dla przebiegu ani rezultatu spawania ważny. Do wad tej metody zalicza się: długi proces programowania, wymóg dostępności robota, a tym samym konieczności jego wyłączenia z realizacji innych zadań produkcyjnych i wymóg zaangażowania operatora z odpowiednim doświadczeniem.

Programowanie offline odbywa się poza stanowiskiem roboczym robota w specjalnym programie symulacyjnym, w którym trajektorie wyznacza się na podstawie modeli cyfrowych przedmiotów spawania, modeli kinematycznych robotów i trójwymiarowej reprezentacji stanowiska. Zaletą tej metody jest możliwość przetestowania programu przez wizualizację procesu w komputerze pod kątem m.in. możliwych kolizji między robotem, oprzyrządowaniem, osprzętem i ogrodzeniami bezpieczeństwa i innych problemów. Ponadto wielokrotnie modyfikować można wcześniejsze programy. W komputerze łatwiej jest także przedstawić skomplikowane ruchy, korzystając z różnych funkcji danego oprogramowania. Wprawdzie koszt zakupu tego typu aplikacji jest wysoki, jest to jednak wydatek jednorazowy. Zwykle zwraca się on dość szybko, ponieważ robot w trakcie prac nad programem nie musi być wyłączony z dotychczasowych zadań.

Kiedy programowanie offline się opłaca?

Tu warto jest zaznaczyć, że programowanie offline jest korzystnym rozwiązaniem w robotyzacji zadań, w których ścieżki ruchu są skomplikowane i składają się z wielu punktów. Poza spawaniem do takich zaliczyć można m.in. cięcie, malowanie. Jeśli jednak ścieżka składa się z 3 do 5 punktów, bardziej opłacalne jest programowanie online. Dlatego na przykład w zadaniach jak pick and place, pakowanie czy paletyzacja programowanie offline nie jest zalecane – szybciej i taniej jest kolejne punkty wskazać robotowi ręcznie.

Kolejna istotna kwestia w programowaniu offline to konieczność zadbania o to, żeby modele cyfrowe wykorzystywane w oprogramowaniu były jak najdokładniejszą repliką rzeczywistej komórki roboczej. W związku z tym zdarza się, że rozbieżności między dokumentacją CAD a rzeczywistymi wymiarami uniemożliwiają zaprogramowanie robota. W takim przypadku różnice wymiarowe należy skorygować przed uruchomieniem symulacji