Podajniki drutu. Czym są cast i helix?

Kolejny przykład niezbędnego osprzętu to system podawania drutu spawalniczego – od jego działania zależą parametry łuku, a od nich dokładność oraz jakość spoin. Przy jego wyborze pomocne są dwa parametry, które charakteryzują drut spawalniczy: cast i helix.

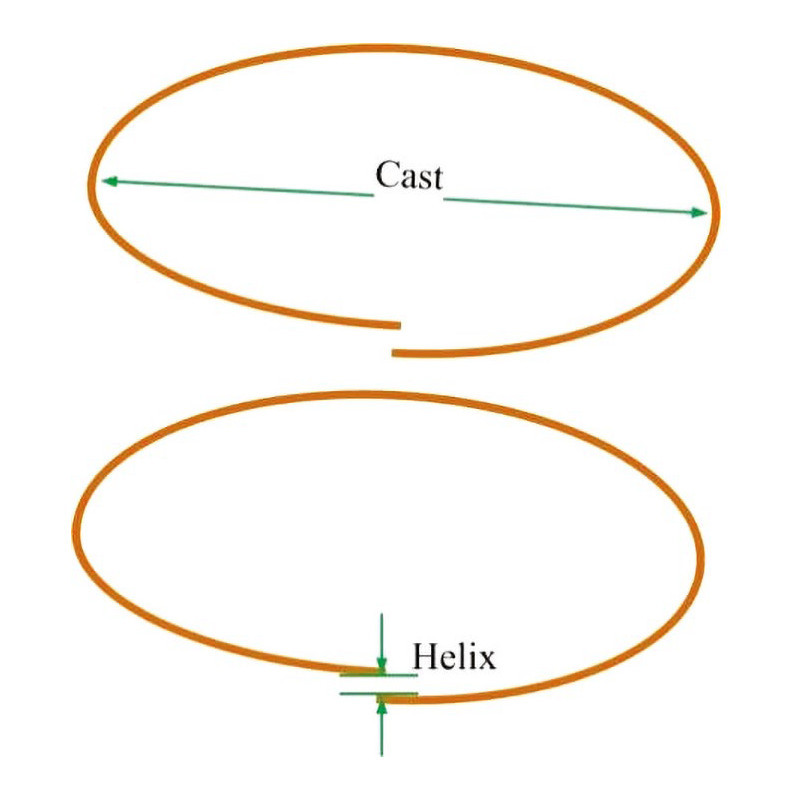

Rys. 1. Cast i helix to ważne parametry drutu spawalniczego

Pierwszy z nich to średnica pętli drutu, w jaką się on formuje po rozwinięciu – łatwo go wyznaczyć, odwijając kilku zwojów, bez ich deformacji, układając je na płaskiej powierzchni i mierząc średnicę pętli. Można wówczas przy okazji wyznaczyć też drugi parametr – helix ma wartość wysokości końca przewodu nad podłogą (rys. 1).

Silnie skręcony drut, o dużej wartości helix, będzie się również mocno zwijać na wylocie spawarki. W spawaniu ręcznym utrudnia to pracę, ponieważ stale trzeba kompensować ruch drutu przemieszczając palnik. Na stanowiskach zrobotyzowanych z kolei może to skutkować nieciągłością spawów. Ponadto drut może zablokować podajnik. Warto zaznaczyć, że jeśli drut odwinięty ze szpuli lub z bębna jest słabo skręcony, lecz na wyjściu spawarki jest silnie zwinięty, prawdopodobnie ulega deformacji w podajniku, na przykład z powodu niewyrównania jego rolek.

Optymalna wartość cast zapewnia dobry kontakt między drutem a końcówką prądową. Dlatego jego prostowanie w podajniku nie jest dobrą praktyką, a jeżeli dodatkowo użyjemy przewymiarowanej końcówki prądowej, można się spodziewać jej przepalenia. Za duża średnica pętli drutu też nie jest jednak pożądana, gdyż może utrudniać jego rozwijanie i powodować jego obcieranie w podajniku, a powstające przy tym wióry mogą go zablokować.

Daniel Oblamski

Yaskawa Polska

- Jakie są nowości w zakresie technologii spawania? Czy zmiany w tym obszarze są radykalne, czy ewolucyjne? Jakie są standardowe i niestandardowe rozwiązania?

Zmiany są zarówno ewolucyjne (usprawnianie systemów, rozszerzenie oferty i portfolio), jak i niestandardowe jak np. rozwój cobotów stosowanych do krótkich serii o dużej zmienności asortymentu. Celem zastosowania cobota spawalniczego jest przeobrażenie spawacza w operatora cobota, który w prosty sposób będzie mógł zaprogramować urządzenie do spawania małych i prostych detali. Cobot spawalniczy HC10 wyróżnia wyjątkowa konstrukcja, stopień ochrony IP67, aluminiowa obudowa oraz napędy stosowane również w wersjach przemysłowych, co zapewnia wysoką sztywność i stabilność ruchów wykonywanych w procesie spawania typu "wave" oraz trwałość (praca 24/7 przez 15 lat!).

Pierwsze coboty przeznaczone były do aplikacji przenoszenia, paletyzacji czy obsługi maszyn. Yaskawa od początku projektowała jednak coboty z myślą o zastosowaniu w aplikacjach związanych ze spawaniem, dlatego wszystkie funkcje standardowych robotów spawalniczych pokrywają się z funkcjami cobotów.

W zakresie spawania oferujemy system Weld4me – standardowe rozwiązanie z użyciem cobota w postaci gotowej celki przystosowanej do transportu. W najbliższym czasie możemy się spodziewać także usprawnień programowania cobotów i kreatora Welding Wizard.

Do zmian ewolucyjnych możemy zaliczyć postępującą standaryzację. W kompleksowej ofercie Yaskawa, poza robotami spawalniczymi, znajduje się ponad 200 pozycjonerów, torów jezdnych czy systemów gantry do podwieszania robotów. Są to konstrukcje wyposażone w serwonapędy, których jesteśmy producentem, wielokrotnie przetestowane oraz działające w setkach fabryk na świecie. Naszym klientom oferujemy kompletny system, który stanowi około 70% wszystkich urządzeń stanowiska spawalniczego. Wszystkie elementy są podłączone, skonfigurowane i przetestowane, a całością możemy sterować przy użyciu programatora robota. Dla naszych klientów ważne jest, że zawsze oferujemy rozwiązanie spełniające ich oczekiwania.

|