Bezpieczeństwo stanowiska zrobotyzowanego

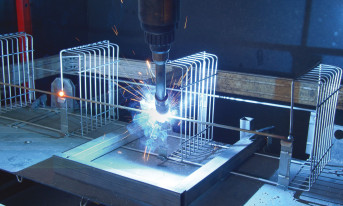

Jak pisaliśmy we wstępie, dzięki zastąpieniu ludzi robotami spawalniczymi chroni się operatorów przed toksycznymi oparami, poparzeniami skóry, uszkodzeniem wzroku, zwyrodnieniem kręgosłupa. Nie oznacza to jednak, że automatycznie proces spawania staje się im przyjazny – jak się okazuje, po zainstalowaniu na takim stanowisku robotów nowe zagrożenia zastępują stare. Co więcej, chociaż wypadki zdarzają się rzadziej, jeżeli już do nich dochodzi, zawsze są tragiczne w skutkach, a często nawet śmiertelne. Dlatego robotyzacja spawania w żadnym razie nie może zwalniać pracodawcy ani pracowników z przestrzegania najlepszych praktyk z zakresu bezpieczeństwa.

Do wypadków na stanowiskach zrobotyzowanych, nie tylko spawania, przeważnie dochodzi w czasie podejmowania przez pracowników działań dodatkowych, takich jak: programowanie, konserwacja, testowanie czy regulacja, w czasie których tymczasowo znajdą się oni w zasięgu robota, a ten, choć powinien być w tym czasie nieaktywny, wznowi niespodziewanie pracę. Rolą zabezpieczeń powinno być zatem niedopuszczenie do zaistnienia takiej sytuacji.

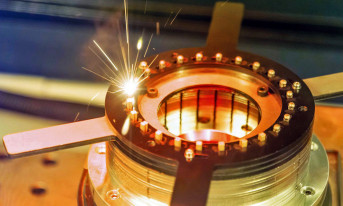

Zrobotyzowane spawanie – rozwiązywanie problemówRobotyzacja spawania ma na celu poprawę szybkości, dokładności i powtarzalności tego procesu. Przestoje na stanowisku negatywnie wpływają na te parametry, co wydłuża czas zwrotu z inwestycji poniesionej na jego wyposażenie. Ewentualnie problemy powinno się więc rozwiązać najszybciej, jak to możliwe. Te najczęściej występujące to: problemy z podawaniem drutu, powodujące niską jakość łuku i spoiny, spawy o niejednakowej jakości i ich przesunięcia względem miejsca docelowego oraz krótsza od spodziewanej żywotność materiałów eksploatacyjnych (dysz, końcówek stykowych, głowic, dyfuzorów, wkładek). Przyczyny pierwszego to najczęściej: nagromadzenie się zanieczyszczeń we wkładce palnika albo nieprawidłowe działania podajnika drutu, zwykle przez problem z rolkami napędowymi. Wkładkę powinno się w takim przypadku wymienić podczas konserwacji palnika. Można również korzystać z funkcji jego przedmuchu, programując jej aktywację każdorazowo podczas przestoju, na przykład w czasie mocowania kolejnego elementu do spawania, o ile taka opcja jest w danym modelu dostępna. Zużyte albo uszkodzone rolki również trzeba wymienić. Niejednakowa jakość i przesunięcie spoin zazwyczaj spowodowane są zmianą punktu pracy TCP (co jest najczęściej skutkiem kolizji) lub odchyleniami od właściwej pozycji spawanych elementów. W drugim przypadku należy skorygować ustawienie uchwytów mocujących, a w pierwszym sprawdzić pod kątem uszkodzenia końcówkę palnika i w razie potrzeby wymienić ją na nową. Ostatni problem jest zwykle spowodowany nagromadzeniem zabrudzeń i odprysków. To z kolei jest najczęściej skutkiem nieprawidłowego działania stacji czyszczących usuwających zanieczyszczenia (i po każdym cyklu czyszczenia dodatkowo nakładających powłokę środka antyodpryskowego) lub zbyt rzadkiego, w stosunku do potrzeb z nich korzystania. Drugi problem wymaga zmiany ustawień częstości cykli czyszczenia. Sama stacja z kolei zwykle działa nieprawidłowo, gdy: palnik i ostrze czyszczące nie są na siebie nakierowane albo ostrze jest nie dość ostre. Jeżeli z kolei zauważymy nierównomierne pokrycie środkiem antyodpryskowym, należy sprawdzić ustawienia i poziom napełnienia spryskiwacz |