Końcówka prądowa a jakość spoiny

W przypadku końcówki prądowej wybór tej konkretnej sprowadza się do kompromisu między jej twardością a przewodnością. Pod względem tej drugiej wyróżnia się miedź, której jednak nie charakteryzuje twardość. Oznacza to, że przy końcówce wykonanej z tego materiału można wprawdzie oczekiwać lepszych parametrów łuku, a w rezultacie lepszej jakości spoin oraz rzadszych poprawek, zarazem jednak trzeba się liczyć z częstą wymianą tego komponentu. Skutkuje to częstymi przestojami, a zatem mniejszą przepustowością celi spawalniczej. W związku z tym końcówki są zwykle wykonywane ze stopów miedzi, na przykład z cyrkonem. Popularne są również te posrebrzane wewnątrz oraz na zewnątrz, które charakteryzuje dłuższa żywotność, a dodatkowo słabsze przyleganie odprysków i gładkość otworu. To zapewnia lepszą przewodność cieplną i elektryczną.

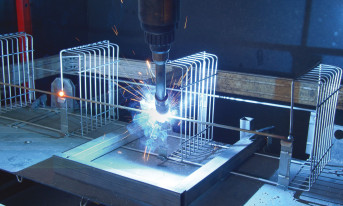

Lepiej jest też korzystać z końcówek wierconych niż wytłaczanych, mimo że te drugie są tańsze. Wynika to po pierwsze stąd, że końcówki tłoczone nie są równie trwałe, jak te wiercone, więc konieczność ich częstej wymiany będzie zwiększać koszty eksploatacji stanowiska spawania. Oprócz tego, co ma szczególne znaczenie w przypadku zrobotyzowanych cel spawalniczych, jakość oraz tolerancja wykonania i wymiarów końcówek tłoczonych oraz ich powtarzalność są znacznie gorsze niż w przypadku wierconych, których parametry w procesie produkcji można skuteczniej kontrolować. Pogarsza to jakość spoin.

Jaką dyszę wybrać?

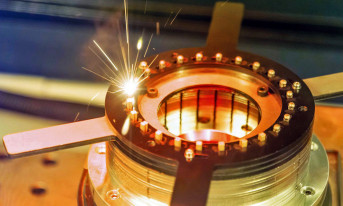

W przypadku dysz również materiał wykonania ma kluczowe znaczenie, od niego bowiem zależy ich odporność na wysokie temperatury oraz przywieranie odprysków spawalniczych, co z kolei warunkuje ich żywotność. Pod tymi względami dysze wykonane z miedzi i mosiądzu ustępują tym chromowanym i niklowanym.

Istotny jest również sposób mocowania dysz. W tym zakresie najpopularniejsze są dwa ich typy: wsuwane oraz gwintowane. Na temat pierwszych panuje powszechna opinia, że są łatwiejsze do zakładania oraz zdejmowania. Niestety w tym przypadku istnieje ryzyko poluzowania dyszy, co wpływa negatywnie na jakość spoin, a nawet jej odpadnięcia, co zwykle skutkuje wybrakowanym spawem i koniecznością zezłomowania takiej części, zwłaszcza na stanowiskach zrobotyzowanych, gdy nie można na to natychmiast zareagować. W dyszach gwintowanych taki problem nie występuje. W sprzedaży są dwa typy takich konstrukcji: z gwintem drobnozwojowym lub grubozwojowym. W pierwszych łatwiej jest o gromadzenie się odprysków oraz zabrudzeń, co utrudnia ich montaż i demontaż.