Jak ważna jest konstrukcja końcówki palnika?

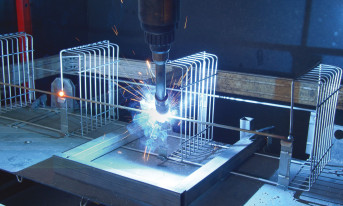

W zrobotyzowanym spawaniu bardzo ważna jest powtarzalność wykonania spoin. Jednym z komponentów, który ma na nią ogromny wpływ, jest końcówka palnika (swan neck), w której zamontowana jest końcówka prądowa oraz dysza gazowa. Elementowi temu stawia się szereg wymagań, przede wszystkim wytrzymałości na uderzenia, a ich spełnienie zależy od jego konstrukcji, głównie kształtu oraz tego, czy jest jedno- czy wieloczęściowy.

Zazwyczaj końcówka jest prosta albo wygięta, przeważnie pod kątem 45 stopni lub 22 stopni w połączeniu z ramieniem montażowym pod kątem 23 stopniu, czyli łącznie 45 względem spoiny. Zwykle jest montowana wtykowo, co zapewnia powtarzalność TCP (Tool Center Point), czyli punktu pracy narzędzia, w przypadku wymiany na nowy egzemplarz, bez konieczności przeprogramowania robota. Oprócz tego jednoczęściowe końcówki są generalnie wytrzymalsze niż składające się z wielu części.

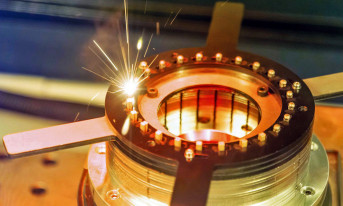

Wpływ konstrukcji dyfuzora

Kolejny ważny element to uchwyt końcówki prądowej. Wykonuje się go jako konstrukcję jednoczęściową, łącząc dyfuzor i uchwyt końcówki w jeden element albo je rozdzielając. Konstrukcję jednoelementową wyróżnia lepsza przewodność i pokrycie gazem osłonowym, zarazem panuje opinia, że prawdopodobniejsze jest jej wygięcie, skutkujące niewspółosiowością końcówki kontaktowej, drutu i złącza. Problem ten występuje rzadziej w przypadku krótszych uchwytów. W przypadku dyfuzorów z kolei lepiej jest, jeżeli można je umieścić w końcówce palnika – podparcie na tym elemencie zwiększa ich odporność na uderzenia, co pozwala na zachowanie punktu pracy TCP w razie kolizji. Otwory na obwodzie dyfuzora to kolejna ważna cecha konstrukcyjna. Znaczenie mają przede wszystkim ich liczba i rozmiar – im jest ich więcej i im są większe, tym lepszy rozkład gazu i większa odporność na odpryski.