Co oferuje rynek?

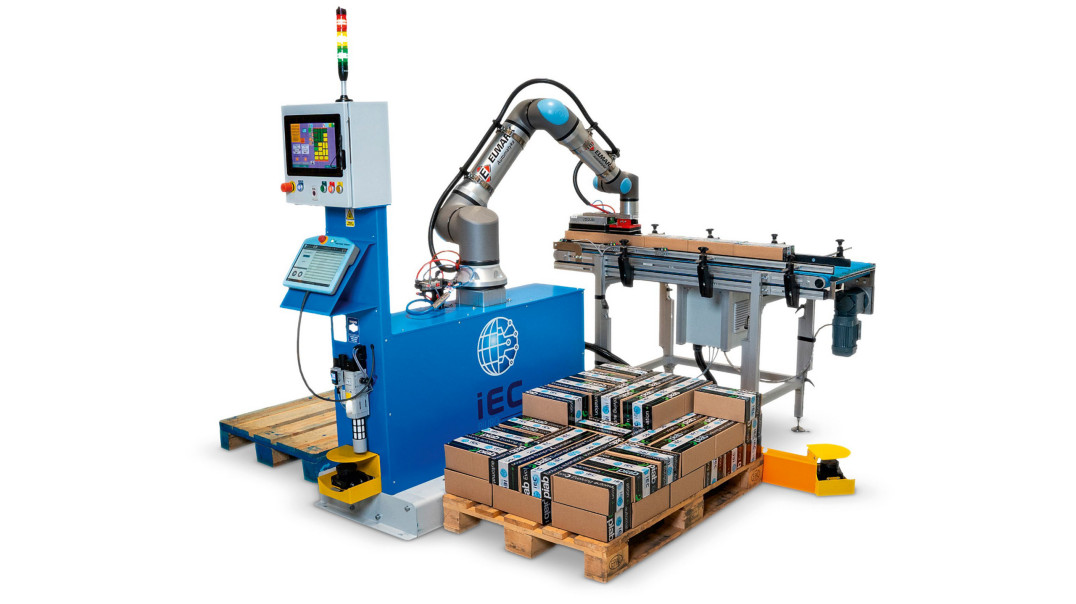

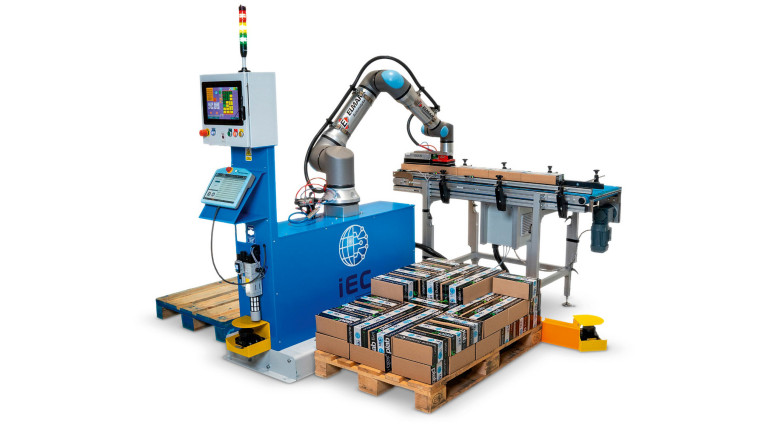

Popularnymi rozwiązaniami są zintegrowane stanowiska paletyzujące oparte na cobotach Universal Robots, m.in. Intrex Easy Stack, ProPak 1.7 czy RAION Smart Palletizer. Pozwalają szybko (nawet w cztery tygodnie od decyzji zakupowej) wdrożyć automatyczną paletyzację, bez konieczności samodzielnego projektowania całego systemu od podstaw.

Taki zestaw zawiera:

- manipulator, czyli robota Universal Robots, z odpowiednim udźwigiem do przenoszonych produktów;

- dopasowany chwytak z ssawkami bądź mechaniczny;

- graficzny interfejs do programowania i zarządzania stacją;

- elementy, takie jak kolumna podnosząca robota, która zwiększa maksymalną wysokość paletyzacji nawet do 2,6 m;

- dodatkowe przenośniki taśmowe bądź rolotoki, które zapewniają odpowiednie spozycjonowanie kartonów dla stacji.

Jak wygląda wdrożenie?

Proces integracji zaczyna się zawsze od audytu – integrator zbiera niezbędne dane, takie jak wielkość i waga kartonów, definiuje miejsce pod stację i dopasowuje odpowiednią technologię pochwycenia pudełka czy kartonu. Po sprawnej wymianie informacji odnośnie do procesu może przygotować dopasowaną do potrzeb stację i na końcu dostarczyć gotowe rozwiązanie na miejsce pracy. Oczywiście obejmuje to również szkolenie stanowiskowe dla operatorów oraz wdrożenie wcześniej wytypowanych kartonów. Dla każdego z detali i sposobu ich ułożenia możemy zapisać specjalny program, który następnie operator wybiera z interfejsu paletyzera za pomocą kilku kliknięć i rozpoczyna pracę stacji. Do jego obowiązków należy odbiór ułożonych palet i podstawianie nowych. Co ważne, proces ten, podobnie jak ostreczowanie palet i nadanie im etykiety, również możemy zautomatyzować.

Decyzja – tak czy nie dla robotyzacji?

Czasem trudno jest nam podjąć tego rodzaju decyzję, jednak nasza konkurencja nie śpi i możliwe, że już zaczęła wdrażać robotyzację w swoich zakładach. Tym samym uniezależniła się od niepewnego rynku pracowników, zwiększyła swoją atrakcyjność i zapewniła stabilność operacyjną przedsiębiorstwa. W efekcie jej oferta staje się bardziej zachęcająca dla potencjalnych nowych inwestorów.

A sam paletyzer zwróci się jej już w ciągu roku lub dwóch lat.

Jak zwykle w automatyce, tak i tu należy kierować się twardymi danymi. Jeśli estymacje opłacalności, problem z pracownikami czy chęć utrzymania stałej wydajności lub jej zwiększenia są naszymi priorytetami, nie warto się wahać i zamiast tego najlepiej poprosić o audyt. Jednocześnie rynek pokazuje, że paletyzatory cieszą się coraz większym zainteresowaniem ze względu na prostotę wdrożenia i możliwości, jakie daje sześcioosiowe ramię robota współpracującego.

Tak dojrzałe rozwiązania jak paletyzatory zyskują na popularności dzięki swojej elastyczności i prostocie obsługi (to zasługa robotów współpracujących).

Co jeszcze warto wiedzieć o zrobotyzowanej paletyzacji?

Automatyczna paletyzacja znacząco zwiększa wydajność i powtarzalność procesu. Robot współpracujący pracuje cyklicznie i bez przestojów, układając kolejne warstwy zawsze z taką samą precyzją. Eliminuje to błędy i niedokładności wynikające z czynnika ludzkiego. Dodatkowo zrobotyzowanie procesu poprawia jakość i estetykę paletyzowania.

Wdrożenie uwalnia pracowników od ręcznego dźwigania ciężarów i bezpośrednio wpływa na zmniejszenie liczby kontuzji oraz absencji chorobowych, a personel może zostać przesunięty do zadań o większej wartości dodanej, takich jak kontrola jakości czy obsługa klienta. Dodatkowym atutem jest możliwość układania wyższych palet, nawet do 2,6 m, co pozwala lepiej wykorzystać dostępne miejsce w naczepie tira. Takie podejście pomaga zaoszczędzić znaczną część wydatków na transport produktów. Często, gdy uwzględnia się sam ten czynnik, może okazać się, że długofalowo zaoszczędzone środki wystarczą na pokrycie kosztów zakupu omawianych stacji. Jak pokazują studia przypadku, inwestycja w cobota paletyzującego potrafi zwrócić się bardzo szybko – nierzadko w okresie krótszym niż osiemnaście miesięcy.

Po dobór odpowiedniego rozwiązania czy analizę, która pozwoli określić opłacalność robotyzacji, należy zwrócić się do ekspertów z branży. Audyt w przypadku firmy Elmark Automatyka jest bezpłatny, a wiedza wyniesiona z takiego spotkania może okazać się bezcenna.

Norbert Szponar

Elmark Automatyka S.A.

ul. Bukowińska 22, lokal 1B

02-703 Warszawa

tel. 22 773 79 37

elmark@elmark.com.pl

www.elmark.com.pl