Dostępne na rynku urządzenia służące do wentylacji i chłodzenia systemów automatyki przemysłowej podzielić można na dwie grupy. Pierwszą stanowią podzespoły, które są integralną częścią dostarczanych przez producenta urządzeń.Są to najczęściej różnego rodzaju radiatory i wentylatory wydmuchujące gorące powietrze na zewnątrz obudów. Drugą grupą systemów chłodzenia są samodzielne urządzenia, które odprowadzają nadmiar ciepła z obudów, szaf przemysłowych lub całych pomieszczeń.

Systemy te pozwalają utrzymać odpowiednie warunki konieczne do poprawnej pracy urządzeń automatyki. Pozwalają one wpływać nie tylko na temperaturę, ale też wilgotność czy redukować stopień zanieczyszczenia powietrza, dostosowując je do wymagań aplikacji.

Fot.2.Szafa 19-calowa z licznymi otworami wentylacyjnymi

JAK ODPROWADZAĆ CIEPŁO?

W praktyce największe znaczenie ma odprowadzenie ciepła, które powstaje w wyniku rozpraszania się mocy pobieranej przez urządzenia elektryczne. Ciepło przekazywane jest z ośrodka o wyższej temperaturze do ośrodka zimniejszego na trzy sposoby – poprzez promieniowanie, przewodzenie lub unoszenie – naturalne bądź wymuszone. W praktyce korzysta się z wszystkich trzech metod, choć z punktu widzenia producentów systemów chłodzenia najważniejsze są przede wszystkim unoszenie oraz przewodzenie.

Ilość ciepła wypromieniowanego zależy właściwie tylko od sposobu wykonania urządzenia nagrzewającego się, a dokładniej od jego koloru, który wpływa na emisyjność powierzchni obudowy. Im urządzenie ma ciemniejszy kolor, tym emisyjność jest wyższa, a to oznacza, że możliwe jest wypromieniowanie większej ilości energii cieplnej w postaci fal elektromagnetycznych. Z tego względu producenci często stosują ciemne barwy obudów urządzeń, które uzyskują np. poprzez proces anodowania aluminium na kolor czarny.

Pozostałe dwie metody przekazywania ciepła mogą być z powodzeniem wykorzystane przez producentów systemów wentylacji i chłodzenia. Najczęściej stosowane jest odprowadzanie ciepła poprzez wydmuchiwanie ciepłego powietrza lub poprzez nawiewanie zimnego. W niektórych sytuacjach wystarcza wykorzystanie konwekcji naturalnej, jednak w praktyce metodę tę można zastosować do systemów, które się relatywnie mało nagrzewają.

Fot.1.Dmuchawa przemysłowa dużej mocy

Uzyskanie dobrych rezultatów przy wykorzystaniu unoszenia niewymuszonego wymaga takiego zaprojektowania urządzeń czy szaf sterowniczych, aby możliwy był swobodny przepływ powietrza pomiędzy zainstalowanymi urządzeniami i odprowadzenie go na zewnątrz. W tym celu wykonuje się odpowiednie otwory w górnej i tylnej części szaf, przez które wydostaje się nagrzane powietrze. Konieczne jest także wykonanie otworów na dole szafy, aby unoszone powietrze mogło być pobierane z otoczenia.

Chłodzenie poprzez konwekcję naturalną charakteryzuje się znikomymi kosztami, ale ma też wady. Przede wszystkim nie nadaje się do systemów silnie nagrzewających się. Po drugie, wspomniane otwory powodują przedostawanie się kurzu do wnętrza obudowy lub szafy, co może negatywnie wpływać na działanie zainstalowanych urządzeń i z czasem ograniczać także wydajność samego chłodzenia.

WENTYLATORY I DMUCHAWY

Wymuszenie ruchu powietrza odbywa się poprzez wykorzystanie wentylatorów lub dmuchaw. Różnica pomiędzy nimi polega na kierunku nawiewu powietrza. W przypadku wentylatorów generalnie przyjmuje się, że powietrze jest wydmuchiwane w tej samej płaszczyźnie, w jakiej ustawione są ramiona wirnika, podczas gdy dmuchawy pompują powietrze prostopadle do wirnika. W praktyce kierunek przepływu powietrza jest określony przez kształt obudowy wentylatora, więc powyższy podział nie jest ścisły. Można się spotkać także z podziałem, według którego wentylatory to urządzenia, które zasysają powietrze z urządzenia i wydmuchują je na zewnątrz, a dmuchawy pompują zimne powietrze z otoczenia do wnętrza obudowy.

Rys.1.Dmuchawa przemysłowa dużej mocy

Konstrukcje wentylatorów różnią się między sobą wieloma cechami, takimi jak kształt wirnika, obudowy i elementów redukujących turbulencje powietrza. Wśród nich wyróżnić można wentylatory śmigłowe, osiowe, promieniowe, bębnowe, poprzeczne i diagonalne. Te ostatnie zbliżone są konstrukcją do dmuchaw, które w zasadzie stanowią pewnego rodzaju kompresory. W szafach sterowniczych najczęściej montuje się wentylatory zasysające powietrze z wnętrza obudowy i wydmuchujące je na zewnątrz. Wentylatory są montowane w ściankach lub drzwiach, jak też jako moduły wsuwane (wentylatory i dmuchawy modułowe).

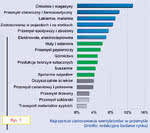

Tab.2.Najczęstsze zastosowania wentylatorów w przemyśle (źródło: redakcyjne badanie rynku)

Ich wydajności wynoszą typowo kilkadziesiąt do kilkuset m3/h, a rozmiary, w zależności od ilości ciepła, które ma być odprowadzane z szafy, mogą być bardzo różne. Dobrze wykonana instalacja wentylacji powinna uwzględniać także warunki panujące w otoczeniu, tj. rozmieszczenie kratek wentylacyjnych w pomieszczeniu oraz zapylenie powietrza. O ile to możliwe, szafę należy tak ustawić, aby istniejące w niej otwory pozwalały na odprowadzenie powietrza do kratek wentylacyjnych jak najkrótszą drogą. W tym celu wykonuje się niekiedy dodatkowe kanały, którymi ciepłe powietrze prowadzone jest bezpośrednio do systemu wentylacji budynku. Zazwyczaj wystarcza jednak ustawienie szafy w pobliżu istniejącego systemu wentylacyjnego.

Drugim zabiegiem, który należy niekiedy zastosować, aby zapewnić prawidłowe działanie całej instalacji, jest montaż filtrów powietrza. Instaluje się je głównie na wlocie powietrza do obudowy, co pozwala zmniejszyć zapylenie w instalacji, a dzięki temu maksymalnie wydłużyć jej sprawne działanie. Filtry powietrza zwiększają także żywotność samych wentylatorów, gdyż redukują ilości kurzu dostającego się do ich elementów – np. łożysk. Zabrudzenie urządzeń wentylujących powoduje spowolnienie obrotów wentylatora, zwiększenie hałasu, a nawet jego całkowite uszkodzenie. Wszystkie te czynniki ograniczają wydajność wentylacji i w efekcie mogą prowadzić także do niepoprawnego działania instalacji.

Wykorzystaj oprogramowanie

Rys.2.Program RiDiag firmy Rittal służy do monitoringu pracy chłodziarek tej firmy, natomiast RiTherm – do szybkiego doboru rozwiązań klimatyzacyjnych Projektowanie złożonych instalacji chłodzenia urządzeń automatyki przemysłowej obecnie wykonuje się przy wykorzystaniu specjalistycznego oprogramowania, które udostępniają producenci urządzeń chłodniczych. W bazie danych takich programów znajdują się różnorodne komponenty standardowe produkowane przez wydawcę oprogramowania. Dodając je do projektu, komputer automatycznie przelicza zapotrzebowanie na moc chłodzenia, moc promieniowania oddawaną do otoczenia lub przyjmowaną z zewnątrz, wielkość szaf przemysłowych i podaje wyliczone temperatury wewnątrz szaf. W ten sposób użytkownik może łatwo porównać kilka koncepcji chłodzenia i wybrać optymalną. Wszystkie obliczenia prowadzone są zgodnie z aktualnymi normami, takimi jak np. IEC/TR3 60890 AMD 1 cze DIN 3168. Pod koniec obliczeń programy generują szczegółowe raporty, które następnie mogą zostać wykorzystane jako dokumentacja techniczna systemu chłodzenia. |

Niestety instalacja filtrów pociąga za sobą zwiększone zapotrzebowanie na moc wentylatorów. Filtry stanowią dosyć duży opór dla powietrza, utrudniając jego przepływ. Z tego względu w wielu systemach razem z wentylatorami na wlotach instaluje się także dmuchawy, które znacząco usprawniają obieg powietrza. Są one przydatne również w sytuacjach, gdy przepływ jest ograniczony przez same urządzenia lub kable zainstalowane w szafie.

DOBÓR WENTYLATORA I DMUCHAWY

Poprawny dobór wentylatorów i dmuchaw do szafy sterowniczej powinien polegać na określeniu ilości powietrza, jakie należałoby wydmuchiwać z obudowy w trakcie pracy urządzeń. Wśród danych technicznych wentylatorów, jakie podają producenci, znajdują się między innymi takie parametry jak przepływ powietrza i ciśnienie statyczne. Przepływ wyrażany jest m.in. w stopach sześciennych na minutę (CFM), a ciśnienie np. w milimetrach słupa rtęci (mmHg).

Ta pierwsza wartość pozwala porównać wydajność poszczególnych wentylatorów o różnych konstrukcjach. Istotne mogą być także parametry takie jak pobierana moc, liczba obrotów na minutę oraz poziom generowanego szumu. Biorąc pod uwagę wydajność i moc urządzenia, można także porównywać sprawność wentylatorów. W przypadku dmuchaw producenci podają często także charakterystyki określające przepływ powietrza w zależności od ciśnienia atmosferycznego. Sugeruje się, aby przepływ powietrza wynosił:

A – przepływ powietrza wyrażony w CFM, P – moc zainstalowanych w szafie urządzeń elektronicznych wyrażona w kilowatach, ΔT – różnica temperatur pomiędzy powietrzem wywiewanym a otoczeniem wyrażona w °C.

Fot.3. Moduł wentylatorów

Zazwyczaj przyjmuje się wartość 10‒12°C. Instalując system wentylacji, należy zwrócić uwagę na jego rozmieszczenie. Bardzo ważne jest, aby wentylatory nie nadmuchiwały powietrza prostopadle do płaskich obudów urządzeń, lecz by powietrze owiewało elementy. Wentylatory powinny mieć odpowiednio dużą wolną przestrzeń w swoim otoczeniu, z której mogłyby zasysać powietrze. Wszystkie urządzenia należy ustawić pod odpowiednimi kątami, gdyż tylko niektóre konfiguracje nawiewno-wywiewne pozwalają na uzyskanie maksymalnej wydajności chłodzenia.

Zasad montażu jest w praktyce znacznie więcej i w doborze wentylatora do aplikacji często pomóc może jego dostawca, jeżeli specjalizuje się on w technice wentylacji i chłodzenia. W niektórych sytuacjach zdarza się, że nagrzewające się elementy znajdują się pomiędzy dwoma płaskimi obudowami, leżącymi prostopadle do kierunku przepływu powietrza. W takiej sytuacji, np. w szafach 19-calowych, możliwe jest zastosowanie dodatkowych modułów chłodzących, na które składają się 19-calowe moduły z wentylatorami. Zasysają one lub wydmuchują powietrze równolegle do nagrzewających się powierzchni,kierując je następnie albo bezpośrednio na zewnątrz szafy, albo w stronę prostopadłego strumienia powietrza wywiewającego ciepło na zewnątrz obudowy.

KLIMATYZATORY

Znaczna część instalacji przemysłowych może pracować chłodzona jedynie za pomocą wentylatorów, ale zdarzają się sytuacje, gdy wymagane są niższe temperatury lub ilość powstającego ciepła jest zbyt duża, aby odprowadzić ją za pomocą konwekcji wymuszonej. W takich przypadkach stosuje się klimatyzatory (chłodziarki), które umożliwiają znaczne obniżenie temperatury danego systemu. Zastosowanie klimatyzatorów jest o wiele bardziej kosztowne niż klasycznej wentylacji, ale niekiedy stanowić może jedyne rozwiązanie.

Fot.4.Centrala wentylacyjno-klimatyzacyjna firmy Dospel

Dzieje się tak, gdyż klimatyzatory, w przeciwieństwie do dotąd omówionych systemów, mogą pracować w obiegu zamkniętym. Możliwa jest ich instalacja wewnątrz szczelnie zamkniętych szaf, co pozwala na zachowanie wysokiego stopnia ochrony tych ostatnich. Moce tego typu urządzeń zależą głównie od stosowanych w nich wentylatorów i wynosić mogą od kilkuset watów do kilku kilowatów. Ciepło odprowadzane jest poprzez dwa wymienniki – jeden wewnątrz szafy, który nagrzewa się od zainstalowanych tam urządzeń, a drugi, na zewnątrz, w którym czynniki chłodniczy oddaje zgromadzoną energię. Wymienniki montowane są zazwyczaj na dachu, naściennie lub jako element szafy, który zastępuje jej ścianę. W przypadku, gdy konieczne jest zastosowanie chłodzenia szafy pracującej w warunkach ekstremalnych, gdzie wymaga się odprowadzania dużych ilości ciepła przy wysokich temperaturach zewnętrznych, stosować można wymienniki powietrze-woda.

W tym przypadku istnieje możliwość zwiększenia możliwości chłodzenia poprzez obniżanie temperatury cieczy, np. stosując agregat do jej chłodzenia. Pozwala to również na odprowadzanie ciepła w przypadku, gdy wykorzystywane w szafach urządzenia cechują się dużymi poziomami jego emisji. Moc chłodnicza dużych urządzeń tego typu wynosi do kilkudziesięciu kilowatów na szafę. Naturalnie analogicznie jak w przypadków wentylatorów, warunkiem ich wydajnego działania jest odpowiednia różnica temperatur pomiędzy otoczeniem a spodziewaną temperaturą powietrza w szafie.

Do określania wydajności chłodzenia korzysta się często z parametru użytkowej mocy chłodniczej, która podawana jest najczęściej dla warunków L35/L35 (wg DIN 3168), czyli określonej temperatury wewnętrznej oraz temperatury zewnętrznej – w wymienionym przypadku obydwie temperatury wynoszą 35°C. Przyjęło się też podawać wymienioną moc dla innych wartości – np. L35/L50. Instalacja klimatyzatora w szafie nie redukuje potrzeby zaprojektowania odpowiedniego przepływu powietrza. Powinno ono obiegać wszystkie nagrzewające się elementy, z tym że zamiast być zasysane z zewnątrz, będzie ono krążyć w obiegu zamkniętym. Doboru odpowiedniego klimatyzatora można dokonać poprzez wykorzystanie oprogramowania, jakie dostarczają producenci tego typu urządzeń. Pozwala ono określić ilość ciepła, jakie należy odprowadzić z systemu i wybrać urządzenia o adekwatnej wydajności.

CHŁODZENIE TERMOELEKTRYCZNE

Oprócz już wymienionych urządzeń chłodzących, na rynku dostępne są także wersje wykorzystujące zjawisko termoelektryczne. Polega ono na wydzielaniu lub pochłanianiu energii cieplnej pod wpływem przepływu prądu elektrycznego przez złącze półprzewodnikowe lub wykonane z odpowiednich przewodników. Złącze to wraz z obudową stanowi tzw. moduł Peltiera. W efekcie jego działania ciepło pochłaniane z jednej strony modułu przenoszone jest na drugą stronę, gdzie zostaje rozproszone.

Urządzenia termoelektryczne pozwalają skutecznie chłodzić silnie nagrzewające się powierzchnie, choć same przy okazji zużywają dosyć dużo energii elektrycznej, która także rozpraszana jest w postaci ciepła. Dlatego często wraz z nimi stosuje się wentylatory gwarantujące odpowiedni przepływ powietrza po wtórnej stronie elementu. Moduły stosowane są też tam, gdzie pojedynczy obiekt ma zostać ochłodzony do temperatury niższej niż jego otoczenie. Ponadto mogą one być one łatwo wykorzystane w instalacjach hermetycznie zamkniętych.

KOSZT CHŁODZENIA

Koszt zasilania systemów chłodzenia jest często pomijany przez twórców systemów automatyki. Gdy jednak urządzenia zainstalowane są w szafach lub niewielkich pomieszczeniach technicznych, może być on istotny ze względu na konieczność zwiększonego chłodzenia. Pobór energii elektrycznej, który przekłada się na koszt chłodzenia, jest zależny od instalacji i ilości odprowadzanego ciepła. W przypadku wentylatorów ich sprawność zależy przede wszystkim od sposobu ich umieszczenia, więc jest trudna do określenia.

Dla bardziej zaawansowanych urządzeń chłodniczych, np. klimatyzatorów, sprawność można wyliczyć. Jest ona oznaczana jest jako COP (Coefficient Of Performance) lub jako EER (Energy Efficiency Ratio) – współczynnik efektywności energetycznej. Wartość COP jest często traktowana jako równoznaczna wartości EER – obie w uproszczeniu definiowane są jako stosunek ilości energii ciepła, które urządzenie może odprowadzić, do ilości energii elektrycznej pobieranej przez urządzenie. W przypadku klimatyzatorów coraz częściej do porównywania ich sprawności stosuje się współczynnik ESEER (European Seasonal Energy Efficiency Ratio). Wartość ta pozwala w postaci pojedynczej liczby przedstawić średnią ważoną sprawność urządzenia chłodniczego przy uwzględnieniu różnych wartości współczynnika EER dla różnych stopni obciążenia systemu. Wartość ESEER dla klimatyzatorów wynosi zazwyczaj od 2,5 do 6, choć zdarzają się także systemy o większej sprawności.

ZAAWANSOWANE FUNKCJE

Warto na koniec dodać, że producenci nowoczesnych systemów chłodzenia wyposażają je w dodatkową funkcjonalność, która pozwala zwiększyć poziom ochrony urządzeń przed przegrzaniem lub zmniejszyć zużycie energii. W tym celu w systemach integruje się czujniki temperatury i wilgotności, które stale monitorują warunki pracy urządzeń w szafie sterowniczej oraz w jej otoczeniu. Zliczają one pojawiające się błędy w pracy urządzenia oraz analizują czas łączenia i stopień obciążenia chłodziarek.

Zbierane informacje mogą być przechowywane w module chłodzącym i wykorzystywane w celu zmniejszenia lub zwiększenia intensywności chłodzenia, co pozwala minimalizować zużycie energii. W systemach najbardziej zaawansowanych technicznie informacje te mogą być przesyłane do innych urządzeń np. poprzez sieć Ethernet. Systemy te mogą być także centralnie sterowane z poziomu oprogramowania zainstalowanego na serwerze monitorującym warunki pracy wykorzystywanych urządzeń.

Zcentralizowane zarządzanie instalacją chłodzenia, które uwzględnia lokalne zmiany temperatur, jest najbardziej efektywną metodą regulacji warunków środowiskowych, gdyż pozwala dynamicznie sterować pracą całego systemu, przydzielając moc jego najbardziej wydajnym elementom.

Przykładowo, gdy odprowadzanie ciepła bezpośrednio z urządzeń najbardziej się nagrzewających odbywa się wystarczająco wydajnie, system klimatyzacji w pomieszczeniu pozostaje wyłączony. W momencie, gdy wydzielanie ciepła przez urządzenia wzrasta, system może włączyć klimatyzatory, tak aby schłodzić pomieszczenie. Jednocześnie regulowana jest wydajność pracy wentylatorów w szafie sterowniczej.

Marcin Karbowniczek, Zbigniew Piątek