Rys. 1.Integracja różnych urządzeń i systemów automatyki przed i po wprowadzeniu specyfikacji OPC

Sytuacja uległa zmianie wraz z wprowadzeniem OPC, który jest otwartym standardem komunikacyjnym wykorzystywanym w automatyce przemysłowej. W artykule opisujemy elementy tej specyfikacji, w tym najnowszą wersję OPC UA, która może stać się w przemyśle rozwiązaniem globalnym, uniezależniającym komunikację od konkretnej platformy systemowej.

Aby zobrazować, jakim problem przed pojawieniem się specyfikacji OPC było zintegrowanie w systemach automatyki różnych urządzeń i systemów, często przywołać można jako analogię instalację drukarki w systemach DOS i Windows. W przypadku DOS dostawca aplikacji musiał przygotować sterowniki wszystkich drukarek, które miały współpracować z daną aplikacją. W branży automatyki sytuacja była podobna (rys. 1).

Przykładowo twórca oprogramowania dla

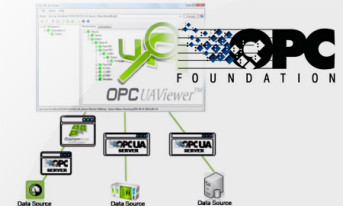

Rys. 2. Architektura klient/serwer w OPC

W praktyce ten ostatni to program związany z konkretnym urządzeniem, który pobiera z niego informacje i przetwarza w taki sposób, aby stały się one dostępne dla klientów OPC. Interakcja między klientem i serwerem zachodzi za pośrednictwem określonego interfejsu. Dzięki temu klient może komunikować się z dowolnym serwerem OPC, bez względu na rodzaj współpracującego z nim urządzenia.

RODZINA OPC

Dokładniejsze omówienie standardu wymaga cofnięcia się do początków jego rozwoju. Prace nad OPC rozpoczęto w latach dziewięćdziesiątych ubiegłego wieku. Powołano wówczas działającą do dziś organizację OPC Foundation, której zadaniem jest koordynacja i nadzór nad działaniami prowadzącymi do tworzenia i publikacji kolejnych specyfikacji OPC.

Obecnie OPC Foundation liczy ponad 300 członków na całym świecie. Pierwsza specyfikacja, OPC DA (Data Access) opublikowana w 1996 roku, dotyczyła głównie akwizycji danych procesowych. Definiowała standardowy zestaw obiektów, interfejsów i metod wykorzystywanych w sterowaniu procesami i automatycznej produkcji.

Rozproszone systemy sterowania wczoraj i dziś

Rozproszone systemy sterowania (DCS – Distributed Control Systems) są ważnym elementem współczesnych zakładów przemysłowych już od ponad trzydziestu lat. W tym czasie wprowadzono trzy kolejne generacje tego typu rozwiązań. Pierwsze wersje DCS, oparte na mikrokomputerach, wdrażane były w zakładach przemysłowych już przed 1980 rokiem, głównie w postaci układów sterowania z pojedynczą pętlą sprzężenia zwrotnego. Technologia ta szybko rozwinęła się jednak w kierunku zwielokrotnionych układów kontrolnych, zwiększania możliwości obsługi coraz większej liczby wejść/wyjść oraz systemów HMI.

W porównaniu do wcześniejszych rozwiązań systemy DCS pierwszej generacji stanowiły olbrzymi krok naprzód. Ograniczeniem systemów DCS pierwszej generacji był fakt, że projektowano je dla określonych technologii komunikacyjnych. Wynikały stąd problemy z łączeniem systemów oferowanych przez różnych dostawców. Ten stan rzeczy zaczął ulegać zmianom w latach 90. ubiegłego wieku. DCS zaczęły być wówczas postrzegane jako optymalne narzędzie do integracji danych procesowych pochodzących z różnych platform sterowania instalowanych w obrębie jednego zakładu, co poszerzało możliwości zarządzania całym przedsiębiorstwem.

Możliwe stało się m.in. zdalne monitorowanie procesów, analiza wyopcdajności oraz koordynacja pracy poszczególnych węzłów. Rozwijanie technologii sieciowych i wykorzystanie komponentów opartych na rozwiązaniach firmy Microsoft oraz specyfikacji OPC sprzyjało rozpowszechnianiu się DCS. Z czasem ewoluowały one w kierunku systemów trzeciej generacji, w których wprowadzono narzędzia pozwalające monitorować efektywność procesu wytwórczego, np. awarie maszyn i przestoje z innych powodów.

Dodatkowo, uzupełnieniem najnowszych rozwiązań DCS są zaawansowane technologie optymalizacji procesów. Przykłady powszechnie wdrażanych rozproszonych systemów sterowania to DeltaV firmy Emerson Process Management czy 800xA oferowany przez ABB i inne. Wraz z wymienionymi systemami producenci dostarczają oprogramowanie serwerów OPC umożliwiające dostęp do danych z DCS innym aplikacjom.

|

DeltaV OPC History Server

Serwer DeltaV OPC History jest dostępny na stacjach Professional Plus oraz Application Station

Serwer OPC History firmy Emerson jest, obok OPC Data Server i OPC Events Server, jedną z trzech aplikacji systemu DeltaV. Pierwsza z wymienionych, OPC Data Server, zapewnia dostęp do danych procesowych z systemu, z kolei serwer OPC Events realizuje dostęp do informacji o alarmach i zdarzeniach – np. systemowych czy akcjach operatora.

Serwer OPC History zgodny jest z najnowszą wersją specyfikacji OPC HDA i zapewnia zewnętrznym aplikacjom dostęp do danych archiwalnych systemu DeltaV. Pozwala on na przesłanie informacji z programu DeltaV Continuous Historian równocześnie do 25 różnych aplikacji klienckich, które uzyskują w ten sposób dostęp do danych historycznych przechowywanych w pamięci i wyników obliczeń na nich wykonywanych.

Aplikacja klienta OPC HDA może przeglądać wszystkie lub wybrane dane dostępne w DeltaV Continuous Historian, który ma możliwość akwizycji i przechowywania do dalszej analizy 250 analogowych, dyskretnych lub tekstowych parametrów wraz z ich statusem. Serwer DeltaV OPC History jest dostępny na stacjach roboczych Professional Plus oraz Application Station po zainstalowaniu oprogramowania DeltaV Continuous Historian.

|

Nadmiarowość danych

Redundancja sprzętowa i programowa serwerów OPC DA

Redundancja sprzętowa i programowa jest często wykorzystywana w komunikacji przemysłowej dla zapewniania niezawodności transmisji. Jest to szczególnie ważne w aplikacjach, w których przerwanie transmisji jest niedopuszczalne – np. ze względów bezpieczeństwa. Takie rozwiązanie jest m.in. możliwe z użyciem oprogramowania DeltaV OPC Data Access (DA) Server zainstalowanego na dwóch stacjach roboczych. Dodatkowy serwer OPC DA zapewnia nieprzerwaną transmisję w przypadku np. awarii jednej ze stacji.

W czasie normalnej pracy działa tylko jeden z serwerów, a w razie awarii drugi automatycznie przejmuje jego zadania, bez konieczności interwencji operatora. Wymagane jest jedynie zapewnienie komunikacji między tymi dwoma serwerami. Dzięki takiemu połączeniu można też automatycznie aktualizować oprogramowanie na obu stacjach. Pomimo że nadmiarowość dotyczy nie tylko samych serwerów, ale też stacji roboczych, systemy te widziane są przez aplikacje klientów OPC DA jako jedna stacja.

Połączenie to jest realizowane automatycznie, a ewentualna awaria jednej ze stacji również nie ma wpływu na komunikację z klientem. Aby aplikacje klienckie mogły komunikować się w ten sposób na zmianę z dwoma serwerami OPC, na stacji roboczej klienta należy jedynie zainstalować dodatkowy program.

|

Tab. 1. Porównanie klasycznego standardu OPC i jego nowe wersji OPC UA

Podobnie jak kolejne wersje OPC, w całości bazowała na technologii COM/DCOM firmy Microsoft . Pomimo początkowych obaw dotyczących wydajności, bezpieczeństwa transmisji i uzależnienia od technologii Microsoftu, specyfikacja OPC DA szybko stała się popularnym standardem komunikacji przemysłowej. Wpłynęło na to bez wątpienia rozpowszechnienie się komputerów opartych na systemie operacyjnym Windows, które są obecnie również standardem przemysłowym.

Szybko też uznano, że standaryzacja w dziedzinie wymiany innych informacji, np. danych o alarmach i danych archiwalnych, może być użyteczna. Przyspieszyło to prace nad kolejnymi częściami standardu OPC. Wszystkie używane aktualnie, a także rozwijane specyfikacje w związku z tym obejmują wersje OPC takie jak:

- Data Access (DA),

- Alarms&Events (A&E), czyli mechanizm powiadamiania klientów OPC o wystąpieniu określonych sytuacji,

- Batch odpowiadający za dostęp do danych w przetwarzaniu wsadowym,

- Data eXchange pozwalający na wymianę danych między serwerami OPC za pośrednictwem sieci Ethernet,

- Historical Data Access (HDA), czyli dostęp do informacji archiwalnych,

- Security – określający sposób kontroli dostępu do danych serwera w celu ochrony przed nieautoryzowaną modyfikacją danych procesowych przez aplikacje klientów,

- XML-DA, określający przetwarzanie danych procesowych z wykorzystaniem języka XML,

- Complex Data, który związany jest z obsługą złożonych typów danych,

- Commands,

- Unified Architecture, czyli nowy zestaw specyfikacji, uniezależniony od wykorzystywanej platformy systemowej.