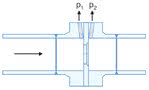

Rys. 1. Przepływomierz zwężkowy z kryzą – różnica ciśnień p1 i p2 jest proporcjonalna do natężenia przepływającego medium

Przyrządy do pomiaru przepływu dzieli się zasadniczo na kilka grup, wyróżniając m.in. przepływomierze zwężkowe, mechaniczne, masowe oraz przepływomierze elektromagnetyczne, ultradźwiękowe i wirowe. W ramach niektórych z tych grup wprowadza się dalszą klasyfikację. Na przykład przepływomierze zwężkowe to najczęściej czujniki z kryzą lub zwężką Venturiego, do grupy mechanicznych zaliczane są m.in. przepływomierze turbinowe i łopatkowe, a przepływomierze masowe to z kolei przede wszystkim przepływomierze termiczne i Coriolisa.

Każdy z wymienionych typów przepływomierzy ma unikalne cechy, w tym wady i zalety związane z zastosowaniami w konkretnych aplikacjach. Ze względu na różnorodność technologii i konstrukcji czujników przepływu czasem trudno od razu wybrać właściwy przyrząd. W praktyce jednak, znając charakterystykę głównych typów tych przyrządów można bez problemu dobrać przepływomierz odpowiednio do wymagań danej instalacji.

ZWĘŻKI I PRZEGRODY

Przykładowo już z ogólnej zasady działania przepływomierzy zwężkowych wnioskować można o ich wadach, które związane są głównie z inwazyjnością tej metody pomiaru i bezpośredniego kontaktu elementów przyrządu z mierzonym medium. W przepływomierzach zwężkowych wykorzystuje się bowiem zjawisko, w którym na skutek wbudowania na prostym odcinku wewnątrz rurociągu elementu spiętrzającego między jego stroną dopływową i odpływową powstaje różnica ciśnień proporcjonalna do natężenia przepływu.

Stąd użytkując przepływomierze tego typu, należy liczyć się ze stałym spadkiem ciśnienia oraz koniecznością montażu dodatkowego czujnika, który tę różnicę ciśnień zmierzy. W zależności od tego, jaki element spiętrzający zostanie w nich wykorzystany, wyróżnia się m.in. wspomniane wcześniej przepływomierze z kryzą lub zwężką Venturiego, ale także np. z dyszą lub rurką Pitota.

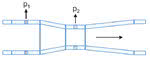

Rys. 2. Zwężka Venturiego

W pierwszym z wymienionych typów przepływomierzy zwężkowych w rurociągu, prostopadle do kierunku przepływu, wstawia się płaską płytkę (tzw. kryzę) z otworem, którego średnica nie powinna być większa od średnicy przekroju poprzecznego kanału (rys.1). Zaletą takiego rozwiązania jest stosunkowo niski koszt oraz prosta instalacja.

Wadą, oprócz tych wymienionych wcześniej, jest z kolei to, że kryza z biegiem czasu zużywa się, a ponadto może zostać wytrącona z ustalonej pozycji przez zanieczyszczenia występujące w przepływającym medium. W związku z tym przepływomierze zwężkowe z kryzą należy okresowo kalibrować, by mieć pewność, że pomiar przez nie wykonywany wciąż jest jednakowo precyzyjny.

Innym chętnie wykorzystywanym rozwiązaniem jest włączenie do istniejącego rurociągu tzw. zwężki Venturiego, czyli elementu o zmiennej wartości średnicy przekroju poprzecznego, osiągającej minimum w środku zwężki (rys. 2). Zaletą przepływomierzy tego typu jest m.in. bezproblemowy pomiar zarówno cieczy czystych, jak i zanieczyszczonych.

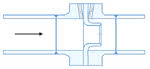

Za główne wady tej konstrukcji uważa się natomiast wysokie koszty jej precyzyjnego wykonania oraz problemy z instalacją, jakie czasem występują ze względu na to, że zwężki te zajmują dużo miejsca. Rozwiązaniem pośrednim, łączącym w sobie zalety dwóch wcześniej omówionych typów, są przepływomierze z dyszą (rys. 3). Ten typ instrumentów pomiarowych powszechnie wykorzystuje się np. w pomiarach przepływu pary wodnej.

PRZEPŁYWOMIERZE ELEKTROMAGNETYCZNE

Rys. 3. Przepływomierz zwężkowy z dyszą

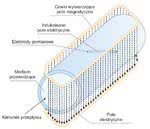

Działanie przepływomierzy tego typu opiera się na wykorzystaniu indukcji elektromagnetycznej Faradaya – przewodzący płyn, przepływając przez rurociąg, w otoczeniu którego istnieje pole magnetyczne wytworzone przez cewki przepływomierza i indukuje między elektrodami przyrządu napięcie, którego wartość jest proporcjonalna do prędkości przepływu płynu (rys. 4).

Podobnie jak poprzednio, również w przypadku przepływomierzy elektromagnetycznych można od razu wyeliminować pewną grupę aplikacji. Przepływomierze te nadają się bowiem do mierzenia przepływu jedynie cieczy przewodzących prąd, chociaż w obecnie stosowanych urządzeniach wymagane minimalne przewodnictwo substancji to zaledwie setne części μS.

Chociaż fakt, że omawiane przyrządy mogą mierzyć jedynie przepływ cieczy przewodzących, wyklucza przepływomierze elektromagnetyczne ze stosowania w pewnych branżach – np. w przemyśle naft owym i petrochemicznym, które są generalnie jednymi z największych odbiorców przepływomierzy, przyrządy te mają poza tym wiele zalet. Pomiar z ich wykorzystaniem jest nieinwazyjny, można je montować w rurociągach o małej średnicy, a ponadto brak w nich ruchomych części podatnych na uszkodzenie lub zużycie.

Dodatkowo do zasilenia omawianych urządzeń nie trzeba dużych ilości energii, a same czujniki mogą mierzyć zarówno przepływy o bardzo dużym, jak i bardzo małym natężeniu, i to w obu kierunkach. Przepływomierze elektromagnetyczne sprawdzają się też w aplikacjach wymagających umieszczenia czujnika w środowisku korozyjnym oraz do pomiarów przepływu ścieków lub cieczy chemicznie aktywnych.

|

URZĄDZENIA WIROWE I TURBINOWE

Rys. 4. Zasada działania przepływomierzy elektromagnetycznych

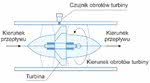

Dwa kolejne, często wykorzystywane przepływomierze to wersje turbinowe i wirowe. Pierwsze z wymieniowych przyrządów (rys. 5) stanowią dość liczną grupę urządzeń, które różnią się głównie konstrukcją wirnika, elementu wspólnego dla wszystkich przepływomierzy tego typu. Wirnik jest poruszany przez przepływające medium, a prędkość jego obrotów jest proporcjonalna do natężenia przepływu.

W związku z tym niezbędny jest element umożliwiający pomiar tej prędkości, którym w przepływomierzach turbinowych najczęściej jest czujnik magnetyczny lub optyczny, przetwarzający obroty wirnika na sygnał elektryczny. Znaczący wpływ na dokładność pomiarów w przepływomierzach tego typu ma lepkość monitorowanego płynu.

Dlatego zaleca się kalibrować czujnik dla konkretnej substancji, której przepływ będzie mierzony. Należy też pamiętać, że na lepkość wpływ ma temperatura, która w związku z tym powinna być monitorowana, a jej zmienność kompensowana. Zaletą przepływomierzy turbinowych jest natomiast m.in. kompaktowa konstrukcja, ułatwiająca instalację urządzeń tego typu np. tam, gdzie występują ograniczenia przestrzenne (np. w maszynach).

Działanie przepływomierza wirowego bazuje z kolei na teorii ścieżki wirowej Karmana, zgodnie z którą nieopływowa przegroda umieszczona na drodze przepływającego płynu powoduje powstawanie wirów i ich naprzemienne odrywanie się od jej boków z częstotliwością proporcjonalną do prędkości przepływu. Do zliczania wirów generowanych przez przegrodę wykorzystuje się różne metody, przy czym najczęściej stosuje się czujniki piezoelektryczne, pojemnościowe lub ultradźwiękowe.

Rys. 5. Przepływomierz turbinowy

Przepływomierze wirowe uważane są za jedne z bardziej uniwersalnych urządzeń do pomiaru przepływu. Mogą mierzyć przepływ zarówno gazów, cieczy, jak i pary wodnej. W porównaniu do innych typów przepływomierzy nie dotyczą ich też ograniczenia odnośnie do ciśnienia i temperatury monitorowanych płynów, gdyż nawet przy wysokich wartościach tych parametrów przepływomierze wirowe zapewniają wysoki poziom niezawodności i dokładności.

Mimo tego przez długi czas, od momentu wprowadzenia w latach 70. ubiegłego wieku, technologia ta pozostawała w cieniu innych przepływomierzy. Składało się na to kilka kwestii, które zniechęcały użytkowników, np. problem z zapewnieniem dokładności pomiarów w zakresie przepływów o małym natężeniu.

Ponadto czujniki tego typu charakteryzowała skłonność do generacji przypadkowych sygnałów, np. skutkiem wstrząsów i wibracji występujących w otoczeniu przepływomierza. Problem ten udało się z czasem rozwiązać wykorzystując np. specjalne układy elektroniczne oraz odpowiednie algorytmy przetwarzania sygnałów umożliwiające eliminację niepożądanych sygnałów.

|

|

PRZEPŁYWOMIERZE MASOWE

Rys. 6. Przepływomierz masowy Coriolisa

Jednym z powodów, dla których przeprowadza się pomiary masowego natężenia przepływu, jest możliwość uzyskania dokładniejszych wyników. Na precyzję pomiarów objętościowych wpływ mają bowiem rozmaite czynniki, w tym lepkość, gęstość, temperatura lub ciśnienie mierzonego płynu, które zmieniać się mogą w nieprzewidziany sposób w związku np. ze zmianą warunków, w jakich realizowany jest sam monitorowany proces.

W pomiarach masowego natężenia przepływu czynniki te nie mają bezpośredniego wpływu na wynik pomiarów. Ponadto informacja o masie jest w niektórych przypadkach bardziej użyteczna – np. tam, gdzie dawkuje się substancje chemiczne do przeprowadzenia reakcji lub gdzie na podstawie masy wycenia się sprzedawany towar.

Ponadto istnieje bezpośredni związek między objętościowym a masowym natężeniem przepływu i można przeliczyć jedną wartość na drugą, o ile znana jest gęstość mierzonego płynu. Najbardziej znanym przykładem czujników masowych są przepływomierze Coriolisa. Urządzenia te nazwę swą zawdzięczają efektowi wywołanemu tzw. siłą Coriolisa, która sprawia, że tor ruchu ciała poruszającego się ze stałą prędkością względem obracającej się Ziemi będzie zakrzywiony.

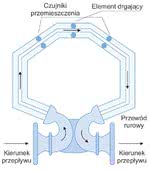

W podstawowej konstrukcji przepływomierza Coriolisa wykorzystuje się zakrzywioną rurę, którą wprawia się w drgania (rys. 6). Na skutek przepływu badanej cieczy rurka ulega skręceniu w stopniu proporcjonalnym do masowego natężenia przepływu, a jej odchylenie jest mierzone przez odpowiednio rozmieszczone czujniki.

|

KALORYMETRYCZNE CZUJNIKI PRZEPŁYWU

Chociaż przepływomierze termiczne również mierzą masowe natężenie przepływu, zasada ich działania jest całkowicie inna niż w przypadku zaliczanych do tej samej grupy przepływomierzy Coriolisa. W wypadku czujników cieplnych do określenia natężenia przepływu wykorzystuje się właściwości termiczne, a dokładnie przewodność cieplną przepływającego medium.

Rys. 7. Przepływomierz ultradźwiękowy w konfiguracji transit-time

Nie jest to jednak jedyna cecha różniąca przepływomierze termiczne, inaczej określane też jako kalorymetryczne, i przepływomierze Coriolisa. Oba rozwiązania różnią się też pod względem dokładności – na korzyść tego drugiego rozwiązania i ceny, która z kolei jest znacznie niższa w przypadku przepływomierzy termicznych.

Ponadto przepływomierze termiczne są wykorzystywane prawie wyłącznie w pomiarach przepływu gazów. Zasada działania przepływomierza kalorymetrycznego polega na podgrzaniu przepływającego strumienia płynu, a następnie zmierzeniu za pomocą jednego lub kilku czujników temperatury, jak szybko strumień ciepło to rozprasza.

Wyróżnia się dwie zasadnicze metody pomiaru. W pierwszej grzejny element pomiarowy utrzymuje się w stałej temperaturze, mierząc moc elektryczną, jaką w tym celu należy do tego elementu dostarczyć. W drugiej natomiast wyznacza się różnicę temperatur między dwoma czujnikami umieszczonymi przed i za elementem grzejnym o stałej, określonej temperaturze.

W takim wypadku pierwszy czujniki będzie chłodzony przez przepływający płyn, natomiast temperatura drugiego sensora będzie rosnąć wskutek ciepła przenoszonego w jego kierunku przez płynące medium. Dla obu metod wspólna jest sama idea, zgodnie z którą im większy strumień masy medium, tym większa intensywność chłodzenia w pierwszym wypadku lub większa różnica temperatur między czujnikami w drugiej konfiguracji. Wykorzystując odpowiednie zależności, na podstawie wskazań czujników temperatury wyznacza się masowe natężenie przepływu.

|

ZALETY PRZEPŁYWOMIERZY ULTRADŹWIĘKOWYCH

W grupie przepływomierzy ultradźwiękowych wyróżnić można dwa typy urządzeń: Dopplera oraz przepływomierze, w których mierzy się czas przejścia impulsu ultradźwiękowego między nadajnikiem i odbiornikiem (w tzw. konfiguracji transittime). Elementy te umieszczone są na rurociągu i na przemian wysyłają i odbierają impulsy (rys. 7).

Rys. 8. Przepływomierz ultradźwiękowy Dopplera

Różnica czasu transmisji impulsów w obu trybach jest proporcjonalna do natężenia przepływu płynu. W przepływomierzach Dopplera (rys. 8) także jest wysyłany impuls ultradźwiękowy, który po odbiciu od cząstek przepływającego medium wraca do odbiornika. Na tej podstawie wyznaczana jest częstotliwość odebranego sygnału, którą porównuje się z częstotliwością sygnału nadanego.

Ich różnica jest związana zależnością z natężeniem przepływającego medium. Przepływomierze ultradźwiękowe oprócz tego, że zapewniają wysoką dokładność pomiaru, mają też szereg innych zalet, które decydują o przewadze urządzeń tego typu nad wcześniej omawianymi miernikami przepływu. Przykładowo w odróżnieniu od przepływomierzy Coriolisa czujniki ultradźwiękowe zazwyczaj bardziej nadają się do zastosowania w rurociągach o dużych rozmiarach.

W czujnikach masowych Coriolisa powyżej pewnej średnicy instalacja staje się kłopotliwa, a tym samym pociąga za sobą większe koszty, natomiast w przypadku przepływomierzy ultradźwiękowych im większy rurociąg, tym lepsze warunki propagacji sygnału. Inną, bardzo ważną zaletą czujników ultradźwiękowych jest ich nieinwazyjny charakter.

Stąd unika się w tym wypadku takich problemów, jak wytrącenie czujnika z ustalonej pozycji oraz szybkie zużywanie się komponentów na skutek kontaktu z medium, co jest poważną wadą przepływomierzy wirowych i zwężkowych z kryzą. W przepływomierzach ultradźwiękowych nie ma też ruchomych części, które skracają czas użytkowania – np. turbinowych czujników przepływu.

|

ROTAMETRY

Odpowiednio dobrany przepływomierz decyduje nie tylko o dokładności pomiarów, ale też często o tym, czy ich wyniki będą w ogóle użyteczne. Istotne są kwestie takie, jak precyzja i ich powtarzalność oraz cena przyrządu, jednak wybierając przepływomierz, należy przede wszystkim dobrze poznać specyfikę procesu, w którym przepływ będzie monitorowany.

Uwzględnić należy też cały system, w ramach którego przepływomierz będzie działał. Na tej podstawie od razu można wyeliminować konkretne typy przepływomierzy, które mimo takich zalet, jak wysoka dokładność lub niska cena, w danej aplikacji się nie sprawdzą. Jako przykład podać można przepływomierze pływakowe, czyli tzw. rotametry.

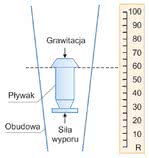

Rys. 9. Przepływomierz pływakowy

Są to urządzenia, których głównym elementem jest pływak, a jego pozycja przy określonym natężeniu przepływu ustala się w momencie, gdy siła wyporu i grawitacji oddziałujące na pływak równoważą się (rys. 9). Jednym z powodów, dla których dawniej w procesach zautomatyzowanych ten typ przepływomierzy był praktycznie wykluczony, jest fakt, że większość z nich nie generowała mierzalnego sygnału wyjściowego i wynik pomiaru należało odczytywać „ręcznie” ze skali naniesionej na przyrządzie.

Obecnie jednak, oprócz przepływomierzy w wersjach w pełni mechanicznych, standardem są rotametry wyposażone w moduły generujące sygnał elektryczny, które mogą bez problemu współpracować z pozostałymi elementami systemu automatyki. Za zastosowaniem przepływomierzy pływakowych w niektórych aplikacjach może przemawiać koszt, znacznie niższy w porównaniu do innych, bardziej skomplikowanych przyrządów.

Zaleta ta jest jednak istotnie równoważona przez niską dokładność pomiarów, która w zastosowaniach wymagających dużej precyzji może nawet przeważyć na niekorzyść przyrządów tego typu. Ponadto problemem są pomiary cieczy o dużej lepkości. W miarę użytkowania płyn taki oblepia pływak, tworząc na nim warstwę, która negatywnie wpływa na dokładność pomiarów, zawyżając prawidłowe wyniki nawet kilkukrotnie.

Dlatego w przypadku pomiaru przepływu cieczy lepkich lub takich, których lepkość może się zmienić np. na skutek wahań temperatury, ten typ mierników przepływu lepiej jest wykluczyć. Innym przykładem są pomiary przepływu pary, w których trudność wyboru przepływomierza wynika ze specyfiki mierzonego medium (patrz ramka). W tym wypadku również na podstawie wstępnej analizy warunków, w jakich realizowany jest pomiar, można z pewnych grup czujników od razu zrezygnować.

|

PODSUMOWANIE

Przedstawione przykłady oraz charakterystyki różnych przepływomierzy pokazują, że nie ma idealnego przepływomierza, który nadawałby się do każdej aplikacji. Ponadto oprócz ograniczeń samych przepływomierzy problemy z wyborem odpowiedniego przyrządu wynikają też np. z trudności z właściwą interpretacją danych katalogowych oraz z łatwych do przeoczenia kwestii w zakresie konstrukcji instalacji, w której pracować ma dany przepływomierz. Dlatego przed dokonaniem wyboru urządzenia zawsze warto przeanalizować różne możliwości, co pozwala uniknąć późniejszych problemów.

Monika Jaworowska,

Marek Krajewski

Wojciech Wydra

Wojciech Wydra Aplikacja pomiarowa: Przepływ pary wodnej

Aplikacja pomiarowa: Przepływ pary wodnej Dobór przepływomierza – wskazówki

Dobór przepływomierza – wskazówki Andrzej Langowski

Andrzej Langowski Arkadiusz Rachwalski

Arkadiusz Rachwalski Bogdan Sikora

Bogdan Sikora Bogdan Szutowski

Bogdan Szutowski